一种本征阻燃与自修复协同增强有机硅材料及其合成方法与流程

本发明涉及聚合物合成,具体涉及一种本征阻燃与自修复协同增强有机硅材料及其合成方法。

背景技术:

1、有机硅弹性体作为先进聚合物材料在近几十年中得到了迅速的发展,并且推动了高端制造业、军工航天领域、医疗健康器材以及智能电子器件的关键突破。有机硅材料凭借其与生俱来的高低温稳定性、绝缘性、抗氧化性、耐溶剂性、无毒性等可利用的性质,可被进一步开发为特种功能材料。与其它柔性聚合物材料相比,有机硅弹性体在先进聚合物材料领域有着不可替代的地位,并且有效的助力我国工业、经济、科学进步。然而在实际应用环境中,聚硅氧材料本身的易燃性使得其在为我们提供便捷的同时,也存在着很大的安全隐患,尤其是人员密集、不易疏散的场所;同时,弹性材料在使用的过程中往往需要受到外力的频繁作用,进而出现裂纹甚至断裂,即使是微小的损伤都有可能影响材料的应用价值,并造成整个器件的停摆。而在面对这两种不可抗力因素时,与大多数弹性体材料一样无论受到火灾或者物理损伤后,都要被新的材料替换。这不仅会增加使用的成本,也会加重废弃材料后处理的压力,有违可持续绿色发展的宗旨。

2、为了克服以上问题,提高材料的使用安全性以及延长使用寿命,设计具有可拉伸、可回收、可快速自主修复的阻燃聚硅氧烷弹性体,对于扩展其在新一代材料领域的应用具有重要意义。可修复的高分子材料应该具备对损伤自我诊断,并自行修复破损的能力,从而最大可能地恢复材料原先的功能,尤其是机械性能。同时,阻燃性能可以极大地遏制火灾的发生和蔓延,避免生命与财产的损失,提供一个安全的工作环境。借助阻燃与自修复的功能,可以有效延长材料的使用寿命以及降低旧材料的回收成本,并为实际应用领域提供更为稳定、经济的选择。此外,具备特殊功能的高分子材料在医用材料、软体机器人、电子皮肤等领域有潜在的应用价值。因此,如何在弹性体有效自修复性能,并赋予材料阻燃的安全功能成为了从事超分子材料设计与制备的科研人员的重点关注问题。

3、目前高分子材料阻燃改性主要通过引入阻燃剂实现。阻燃剂是仅次于增塑剂的第二大高分子材料助剂,也是具有高附加值的一类精细化学品。据统计,到2025年全球阻燃剂年消费量将达500万吨,而相应阻燃高分子材料年消费量预计将超3000万吨,成为全球用量最大的功能化高分子材料品种。目前用于高分子材料的商品化阻燃剂包括卤系、磷系、氮系、硅系以及无机化合物等系列。尽管上述阻燃剂使用已十分广泛,但仍面临许多挑战和新问题。如传统卤系阻燃剂主要阻燃机理是通过捕捉活性自由基终止高分子的链式降解,具有阻燃效率高,普适性好等突出优点,但现代科学研究发现,一些卤系阻燃剂在生物体中存在累积性,而它们的热分解产物除了卤化氢等腐蚀性气体外,还包括多溴代二噁英等一级致癌物,因此存在使用安全性问题,欧盟已出台的rohs指令专门针对一些卤系阻燃剂品种进行限制,目前全球的无卤化趋势已成为阻燃剂产业发展的主流方向。对于当前使用的无卤阻燃剂而言,虽然环保和安全性有所提高,但阻燃效率及普适性较传统卤系产品还存在较大差距,如目前公认的最绿色环保的无机阻燃剂如氢氧化镁、氢氧化铝等,主要通过释放结合水来降温阻燃,阻燃效率低下,在高分子材料中一般填充量达60%以上才能满足要求,这导致材料加工性和力学性能严重劣化。因此既环保又高效的无卤阻燃剂正日益受到关注,鉴于有机硅聚合物分子链上活性位点的不足,以及分子链间弱的相互作用,使得阻燃剂无论是以添加型还是反应型都难以引入有机硅聚合物体系中,最终难以满足阻燃的要求。在2003年,日本的三菱瓦斯化学公司在羟苯基烷基封端的聚二甲基硅氧烷合成有机硅阻燃剂领域进行大量研究工作,并合成了含有聚硅氧烷链段的一系列阻燃剂,有着良好的耐热性、阻燃性、透明性等。现在大部分成熟的有机硅弹性体阻燃方案都掌握在国外的公司或者研究机构处。国内相关领域的发展相当受限,因此研究本征阻燃有机硅高分子材料对于突破国外技术桎梏,扩大材料使用范围意义非凡。

4、另一方面,为避免传统有机硅材料在加工、使用及老化过程中受到外力或环境诱导时,不可避免地产生微裂纹和难以预测的损伤。传统的修复方式主要是通过投入复杂的人工,人为使用胶粘剂或焊接工艺以修复肉眼可见的破损区域,但对于微裂纹等微观损坏往往无能为力。受生物体损伤后自愈合的启发,自修复功能材料能够通过自我诊断,并通过物质补充或能量增强的方式,使材料微裂纹和宏观损伤得以消除,恢复材料的基本性能,满足使用要求并延长材料的使用寿命。当有机硅材料的交联或者三维网状结构发生破坏时,在一定外界刺激的条件下,通过加剧自身内部结构的重组或化学键的重建等修复微裂纹及断裂的结构,使材料的性能重新恢复并达到使用要求。根据修复机理,可将自修复有机硅材料分为两大类:一类是外援型自修复有机硅材料(修复剂型),另一类是本征型自修复有机硅材料(本征型)。外援型自修复有机硅材料往往需要预先将催化剂、液体硅油、或液体硅树脂等包裹在微胶囊或中空纤维中,然后均匀分布在交联的有机硅三维网络中,得到自修复有机硅材料。本征型自修复材料能够利用分子链段的流动和纠缠,通过自身可逆、动态的物理化学作用(如可逆共价键、非共价键)在外界条件的刺激(如光、热、ph值等)下的断裂和再生,实现损伤部位的自主修复。虽然基于外援型的自修复有机硅材料研究较早,但是由于其修复次数有限,修复过程受修复剂,催化剂等的影响较大,因此其发展相对缓慢。

技术实现思路

1、本专利所要解决的技术问题是:现有的解决现有的有机硅弹性体存在的阻燃、自修复性能不高的问题;在本专利的工作中,通过自修复化学结合有机硅聚合研究,在合成本征阻燃有机硅材料同时,引入自修复化学增强其交联程度从而实现其机械性能保持,构建阻燃与自修复协同增强有机硅材料体系。本发明提供的一种本征阻燃与自修复协同增强有机硅材料及其合成方法,通过具有多活性官能团的有机磷化合物单体为基础,通过精细分子结构设计,合成具有本征阻燃特征的有机硅弹性体材料;同时利用热可逆动态交联成键作用,赋予其自修复能力。

2、一种本征阻燃与自修复协同增强有机硅材料,其中主体是有机硅基体树脂,且有机硅基体树脂上通过二异氰酸酯、含磷小分子交联剂、含硼扩链剂、乙烯基交联剂进行了交联改性处理。

3、上述的含硼交联剂的制备方法包括如下步骤:在有机溶剂中,通过甘油和4-羟甲基苯硼酸进行酯化反应,对产物纯化、除溶剂后,得到小分子硼酸酯交联剂。

4、甘油与4-羟甲基苯硼酸的质量比1:1.5-2.5;反应条件5-50℃,反应时间10-30h;纯化过程采用柱层析,层析液采用乙酸乙酯和石油醚按照1:2-4重量比混合配制。

5、上述的含磷交联剂的制备方法包括如下步骤:将三乙胺、甲基丙烯酸羟乙酯混合于有机溶剂中,在氮气气氛中滴加氯磷酸二苯酯进行反应,使生成含磷小分子交联剂。

6、三乙胺、甲基丙烯酸羟乙酯、氯磷酸二苯酯的重量比是1:0.8-1.2:2-2.5,反应条件是在冰浴下反应,时间5-15h。

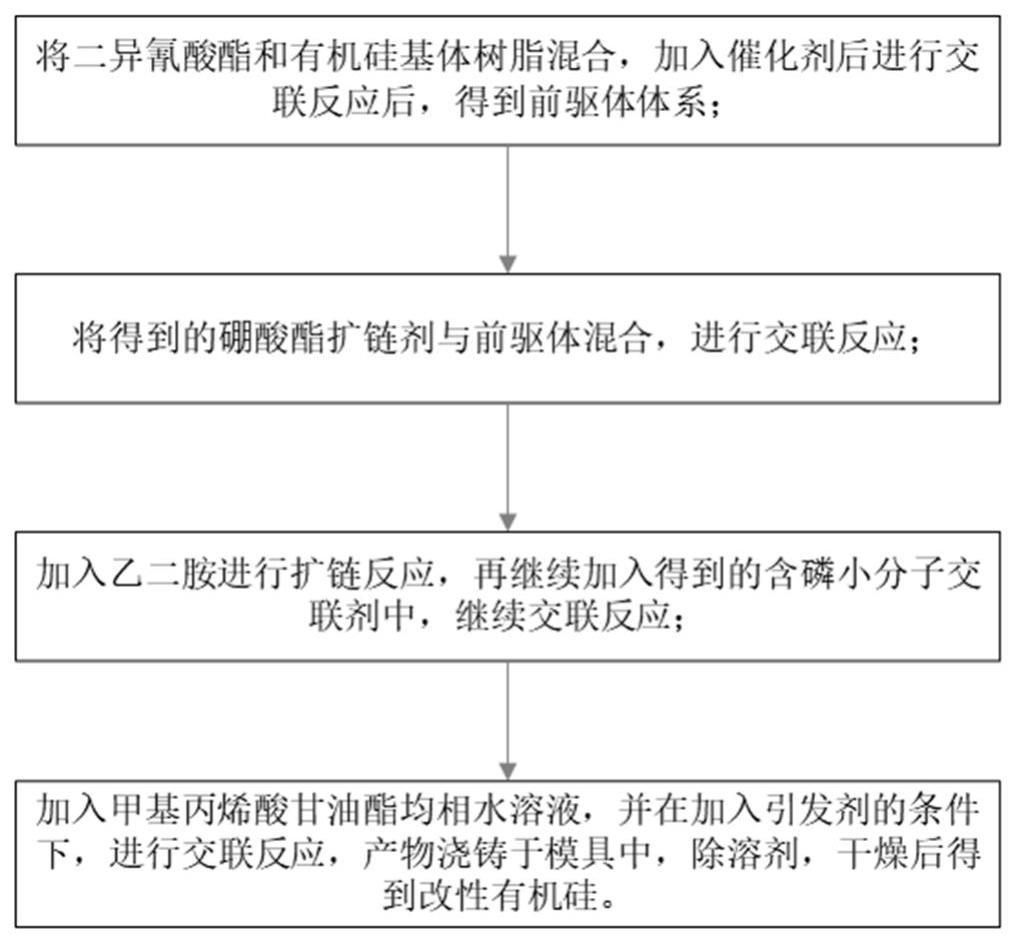

7、上述的本征阻燃与自修复协同增强有机硅材料的制备方法,包括如下步骤:

8、s1,合成前驱体体系:将二异氰酸酯和有机硅基体树脂混合,加入催化剂后进行交联反应后,得到前驱体体系;

9、s2,改性有机硅的交联:

10、s2-1):将步骤1)中得到的硼酸酯扩链剂与前驱体混合,进行交联反应;

11、s2-2):加入乙二胺进行扩链反应,再继续加入步骤2)中得到的含磷小分子交联剂中,继续交联反应;

12、s2-3):加入乙烯基交联剂,并在加入引发剂的条件下,进行交联反应,产物浇铸于模具中,除溶剂,干燥后得到改性有机硅。

13、二异氰酸酯选自异佛尔酮二异氰酸酯或4,4'-亚甲基双(异氰酸苯酯)。有机硅基体树脂和二异氰酸酯的重量比100:14~20;有机硅基体树脂由质量比为(1~3):(1~2)的羟基封端有机硅树脂与胺基封端有机硅树脂组成;反应条件是10-30℃下0.5-5h。

14、所述的乙烯基交联剂是由甲基丙烯酸甘油酯均相水溶液和丙烯酰胺按照重量比1:0.1-0.2混合得到。

15、甲基丙烯酸甘油酯均相水溶液的制备方法包括:将甲基丙烯酸缩水甘油酯分散于水中制得均相溶液,浓度控制在10-15wt%。

16、分散过程是在70-90℃下搅拌处理5-15h。

17、有机硅基体树脂和硼酸酯扩链剂、乙二胺、含磷小分子交联剂、乙烯基交联剂的重量比是100:20~34:5~2:20~30:10~25。

18、s2-1)中的反应条件是65-85℃下0.5-2h。

19、s2-2)中扩链反应条件是65-85℃下0.2-1h,交联反应条件是55-75℃下0.5-2h。

20、s2-3)中引发剂为过氧化苯甲酰、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、过氧化二苯甲酸叔丁酯、过氧化二叔丁烷、二异丙苯基过氧化物中的至少一种;反应条件是75-90℃下1-3h;除溶剂通过真空蒸处理,干燥过程采用40-70℃条件下真空干燥5-20h。

21、上述的有机硅树脂在制备阻燃自修复材料中的应用。

22、有益效果

23、(1)本发明中的有机硅材料采用羟基封端有机硅树脂与胺基封端有机硅树脂作为基体树脂,动态硼酸酯为扩链剂为阻燃基团,小分子硼酸酯交联剂、乙二胺与乙烯基作为交联剂,可保证有机硅弹性体的力学性能及其修复性能;所得有机硅材料的阻燃效果优异,垂直燃烧通过vtm-0等级,极限氧指数提升至26%;(2)聚合物分子链中的氨基基团燃烧过程时释放出大量惰性气体,如nh3、n2等,从而稀释了材料表面氧气浓度;动态硼酸酯作为阻燃基团能与聚合物分子链中的氨基基团协同阻燃,产生良好的协同阻燃特性,具有低烟、无毒且价格低廉等优势;(3)本发明的工艺简单、易于加工、绿色无毒,便于实现大规模工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!