光催化制备四氟化碳的方法与流程

本发明属于化工领域,尤其涉及一种光催化制备四氟化碳的方法。

背景技术:

1、甲烷氟化通常是一个常见且易实现的过程,其氟化产物通常包括一氟甲烷(ch3f,甲基氟)、二氟甲烷(ch2f2,hfc-32)、三氟甲烷(chf3,氟仿)和四氟甲烷(cf4,全氟甲烷)等,以及其余的杂化副产物,在不同的工艺中容易出现氟化烯类化合物等杂质。

2、因而,实际是其氟化过程虽然是易实现的,但对于精准获取目标产物而言,目前并未有一个有效或高效的方法进行实现。

3、而四氟甲烷作为甲烷氟化的一种重要产物,其广泛被用于集成电路的等离子蚀刻、激光气体、低温制冷剂、溶剂、润滑剂、绝缘材料以及冷却剂等领域中,具有非常广泛的使用价值。

4、现有的四氟甲烷制备工艺通常采用中间体甲烷氟氯化物进行制备,如常见的是二氯二氟甲烷或氯三氟甲烷与氟气进行混合反应制备,也有以碳成分和非碳成分进行置换反应制备,如由一氧化碳或二氧化碳或碳酰氯与四氟化硫进行置换氟化制备四氟化碳,还如以碳化硅为原料,直接与氟气反应进行制备。但是,以上的制备工艺均存在一定的缺陷,主要问题在于反应条件较为严苛、需要进行高温高压混合反应,效率相对低下,且需要大量原料气,其中氟气等存在较大的使用安全隐患,并且实际其转化率有限,氟气往往需要大量过量,进而导致尾气处理困难。另一方面,从现有工艺也可以看出,就目前的技术而言,对甲烷进行全氟化并不存在一个成熟有效的方案。主要原因在于,甲烷与氟气的直接反应将产生前述的大量杂质,产物选择性差,杂质种类多、难以分离,目标产物得率低、物料转化利用率低等一系列缺陷。

5、因而,而就目前而言,如us9404061、us2407129等专利虽然公开了直接以甲烷为原料进行氟甲烷制备的技术方案,对甲烷的直接氟化工艺进行了研究和改进,但大多仍仅能够将实现对三氟甲烷以及三氟氯甲烷等成分的直接制备。

6、但四氟甲烷作为一种重要的蚀刻材料,对于半导体产业研发研制具有重要的作用,目前国内大力发展四氟甲烷自助高效生产技术是避免半导体行业受到掣肘的关键,对于行业新兴具有重要的战略性作用和意义。

技术实现思路

1、为解决目前四氟甲烷制备技术通常过程较为繁琐,能耗高和污染大,产物得率以及原料利用率有限,无法实现直接制备等问题,本发明提供了一种光催化制备四氟化碳的方法。

2、本发明的主要目的在于:一、能够高效实现四氟甲烷的制备;二、提高甲烷氟化效率;三、减少生产过程中的副产物产生。

3、为实现上述目的,本发明采用以下技术方案。

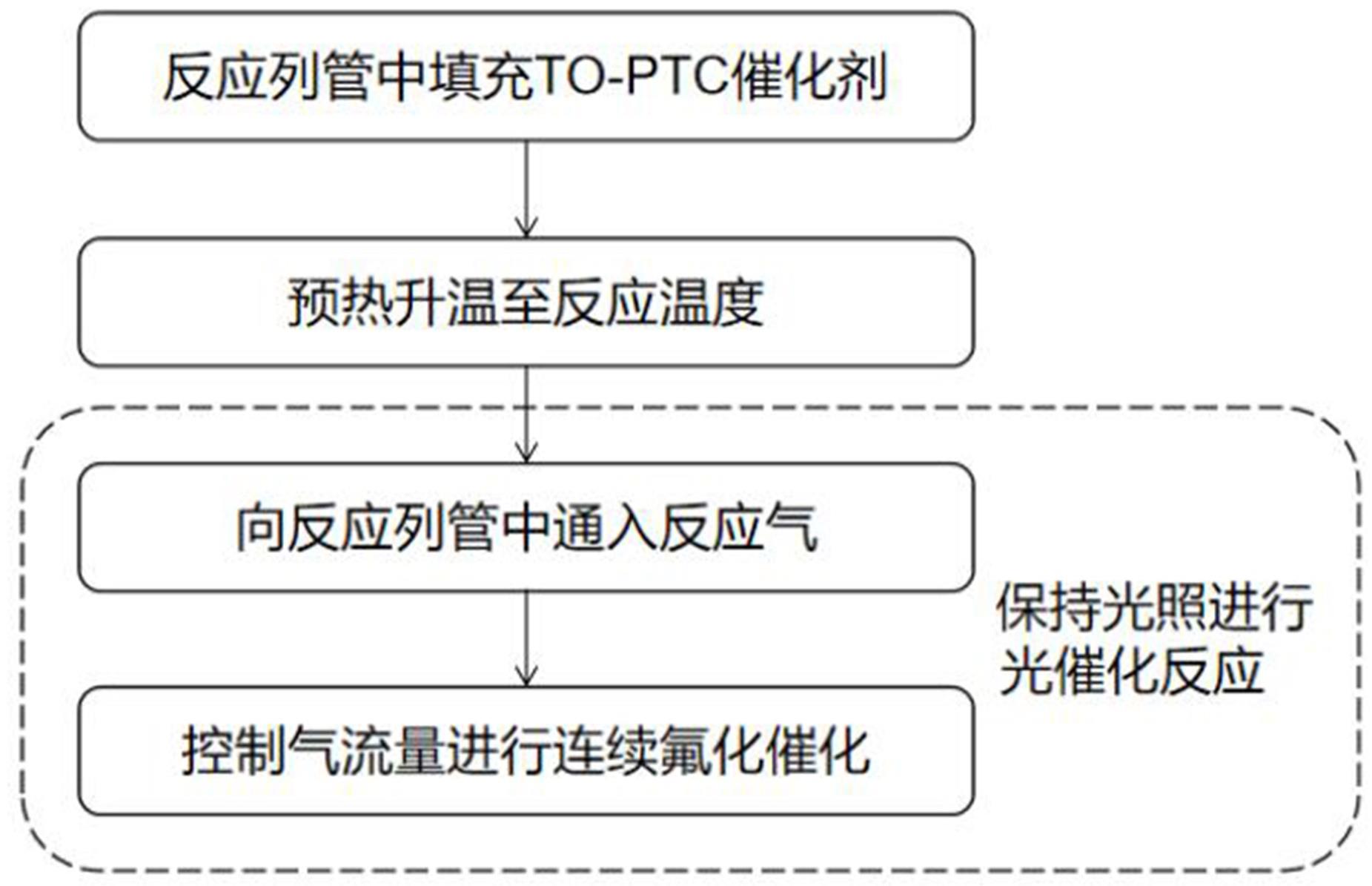

4、一种光催化制备四氟化碳的方法,所述方法包括:1)将to-ptc催化剂填充于列管式反应器的反应列管中,所述反应列管为透明材质;2)对列管式反应器进行升温预热至达到反应温度;3)向列管式反应器中通入反应气,控制反应气的流量进行催化氟化反应;所述步骤1)至步骤3)中在任一阶段对列管式反应器施加光照激发to-ptc催化剂的光催化活性,并在步骤3)的全部反应过程中保持光照。

5、作为优选,步骤1)所述to-ptc催化剂为钛基过氧化钛络合颗粒材料;所述钛基过氧化钛络合颗粒材料微观形貌表现为球形或类球形颗粒状结构,颗粒结构表面生长有绒毛状纳米结构和/或量子点纳米结构。

6、作为优选,步骤2)所述反应温度为160~360 ℃。

7、作为优选,步骤3)所述反应气由cfahb和氟氮混合气混合而成,其中a=0~3,b=1~4,且a+b=4。

8、作为优选,所述反应气中cfahb与氟氮混合气中氟气的摩尔比为1:(b/2~2);所述氟氮混合气中氟气的体积浓度为8~12 %vol。

9、作为优选,所述反应气中还含有氯气;所述氯气的摩尔用量为氟氮混合气中氟气的摩尔用量的5~10 %。

10、作为优选,所述反应气中添加有氟气的情况下,控制步骤2)中的反应温度为120~160 ℃。

11、作为优选,所述光照控制光波长为390~450 nm,且光量子密度3.2~3.7 μmol/(m2·s)。

12、在本发明技术方案中,主要采用了一种申请人自研并独立申请专利的催化剂to-ptc催化剂,该催化剂的具体催化过程在另一专利中有详细记载,于本技术中再次进行简述如下。

13、在形成过氧化钛络合物配合后,二氧化钛-过氧化钛络合物(to-ptc)具有大量的价带空穴( h+),但由于两者空穴势能不同,因而对于甲烷具备不同的作用效果。

14、但由于价带空穴本身特性,其均存在如下所示的作用过程:

15、

16、

17、

18、从上可以看出,在光电子()的激发下,二氧化钛能够激发形成价带空穴,其能够对甲烷进行单电子氧化,形成一类阳离子自由基态的甲烷,而过氧化钛络合物的价带空穴同样能够对甲烷进行单电子氧化,形成二类阳离子自由基态甲烷,两种阳离子自由基态的甲烷具备不同的活性,或说两种价带空穴对于甲烷的实际作用效果不同。如在仅有二氧化钛光激发价带空穴作用下,以常规工艺进行甲烷氟化时,容易获得更大量的cf2h2和cf3h化合物,两者的总量能够达到产物总量的85 %以上,但cf4的获取率低,仅以过氧化钛络合物的价带空穴进行作用时,实际产物均较少,甲烷流出率达到80 %以上,cf4的流出率大致处于9~12 %之间,但cf2h2和cf3h化合物的流出率却仅小于2 %,可见实际过氧化钛络合物的价带空穴对于cf2h2和cf3h化合物的激发作用更加有效,能够形成和类阳离子自由基。

19、因而两者配合对于甲烷全氟化过程中的原料以及中间产物等,能够配合激发,具备全氟化的基础。

20、而后,所形成的阳离子自由基(a=0或1或2或3,b=1或2或3或4,且a+b=4)进一步与环境中的水分子或氮气分子进行去质子化反应形成水合氢离子()或质子化二氮(),以水合氢离子()为例则如下所示:

21、

22、在该反应后形成的自由基具有极强的氟化活性,其与亲电氟化剂如常见的hf和f2相互作用,即能够实现自由基的氟化,具体如下所示:

23、

24、式中,为h或f等常见亲电氟化剂元素组成,即构成亲电氟化剂如hf和f2等。

25、而二氧化钛的光激发电子或过氧化钛络合物的络合离子()则与第二阶段产生的氢离子互相作用形成复合,其中络合离子的复合产物取决于实际成分,如本发明技术方案中,形成为水,而光激发电子与氢离子互相作用则形成氢原子,所形成的氢原子与则进一步形成复合物,以完成反应的循环。

26、因而,对于本发明而言,本发明技术方案的原料不仅仅限于甲烷,还可用于常规工艺所制得的杂化产物,即氟化甲烷混合物,并且最终均能够实现对原料的转化,得到四氟化氮。

27、而另一方面,对于本发明技术方案而言,结合现有和卤素催化剂生产工艺,本发明经试验能够进一步加快反应进程。在加入卤素催化剂氯气后,本身氯气即具备对甲烷或中间体氟化甲烷存在转化作用,能够进行同步催化。对于本发明技术方案而言,或说对于to-ptc催化剂而言,其并不具备效率优势或转化率优势,但实际上在to-ptc催化过程中,氯气是能够起到再生to-ptc催化剂的作用的,并且基于反应能够形成一定量的四氯化钛和氧自由基,四氯化钛容易由过氧化钛络合物捕获并与氧自由基结合再次转变为二氧化钛,因而实际能够有效维持to-ptc催化剂的稳定性。该效果的出现是基于最终对流出产物的表征,其中出现极微量的四氯化钛得出的结论,并且通过过量催化(即催化剂使用寿命极限测试)表明,to-ptc的催化剂使用寿命得到了一定程度的延长,并且在卤素催化剂的作用下,由于形成了二氧化钛的被动反应弥散,能够大大提高其催化效率和实际催化活性,因而能够进一步降低反应温度且能够获得较优的催化氟化效果。

28、本发明的有益效果是:

29、本发明通过直接催化氟化法,能够实现四氟甲烷的直接制取,减少中间体流出和杂质流出,实现目标产物获取率的显著提升,并且降低了实际制备难度、制备能耗等,物料的利用率以及甲烷氟化效率均能够得到显著的提升。

- 还没有人留言评论。精彩留言会获得点赞!