本发明涉及合成橡胶,特别是一种稀土顺丁橡胶本体聚合工业生产方法及设备。

背景技术:

1、稀土顺丁橡胶(nd-br)又称钕系顺丁橡胶,是以稀土金属钕为主体的催化体系聚合的一种具有高顺式-1,4-结构含量的聚丁二烯,具有高的立构规整性,可以极大地提高轮胎的质量和性能。

2、稀土顺丁橡胶的聚合机理包括链引发和链增长两个过程,链引发过程中,单体先以π键与稀土离子配位,削弱活性中心的nd-r键的强度,使单体易于在nd-c键插入,形成新的金属-碳键,并在聚合物链的末端。η3-π-烯丙基与金属离子配位。增长反应是按两阶段进行,即单体对金属离子的配位和配位的单体插入到nd-c键中。

3、采用丁二烯本体聚合方法合成稀土顺丁橡胶,符合当前绿色、低碳、高质量发展方向,具有明显的社会经济效益。国内外热衷于该项研究多年,但至今没有建立工业化生产装置的先例。丁二烯本体聚合技术的难点在工业化生产技术,工业化生产技术的难点在于传质、传热及产品的质量控制。由于本体聚合技术反应速度极快、反应介质粘度大,在高粘稠非均相条件下催化剂的分散、物料的输送、短时间大量聚合热的导出、产物平均分子量及凝胶含量的控制等一系列问题都难以解决。

4、因聚丁二烯在丁二烯单体中的溶解度极小,聚合体系中丁二烯一旦被引发,就以线状或丝状高聚物形成并悬浮于液相丁二烯中,并很快缠绕到任何有旋转的搅拌器上,造成挂胶,影响搅拌器的正常运行,导致反应器内反应恶化。因此,反应机组的选择也是实现工业化的关键因素之一。

5、目前,尚没有制备所述聚合物的工业化生产方法能达到以下效果:所用的催化剂体系单耗低,单体转化率高,不易产生支化交联和凝胶,分子量分布和门尼黏度可控;所用的聚合反应器能够很好的解决生产过程中的传质、传热、产品质量控制等工程问题。

技术实现思路

1、本发明的目的是针对现有技术中的上述问题,提供一种稀土顺丁橡胶本体聚合工业生产方法,具备催化剂体系单耗低、单体转化率高、不易产生凝胶、分子量分布和门尼黏度可控等优点;另外,本发明还提供对应该工业生产方法的配套设备,具有传质、传热效果好,产品质量易控制等优点。

2、本发明技术方案详述如下:

3、第一方面,本发明提供了一种稀土顺丁橡胶本体聚合工业生产方法,包括以下步骤:

4、(1)将丁二烯单体与复合催化剂进行预混合;所述复合催化剂由主催化剂和辅助催化剂组成,主催化剂由环烷酸钕、二异丁基氢化铝、倍半乙基氯化铝组成,辅助催化剂为三异丁基铝;其中,环烷酸钕经丁二烯稀释,二异丁基氢化铝和倍半乙基氯化铝分别经正己烷溶剂稀释,稀释完成后按照二异丁基氢化铝-倍半乙基氯化铝-环烷酸钕的顺序加入催化剂配制釜,经烷基化和氯化反应形成均相催化剂并陈化;辅助催化剂三异丁基铝经正己烷后,与丁二烯单体、主催化剂进行预混合;

5、(2)经预混合的混合液送入多级正向双螺杆反应器机组,被进一步剪切、混合,并向前输送,所述多级正向双螺杆反应器机组沿着混合液前进方向依次设置四个温度区间:10~30℃、30~50℃、50~70℃、70~90℃;混合液在向前输送过程中完成本体聚合反应,获得稀土顺丁橡胶胶液;

6、(3)向稀土顺丁橡胶胶液中加入终止剂、抗氧剂,继续进行剪切、混合、终止反应,再经喷出、闪蒸,得到稀土顺丁橡胶。

7、可选或优选的,上述方法中,丁二烯1质量份时,所述复合催化剂中二异丁基氢化铝的用量为15~30质量份、倍半乙基氯化铝的用量为2~4质量份、环烷酸钕的用量为1~5质量份;三异丁基铝为1~10质量份。

8、可选或优选的,上述方法中,步骤(1)中所述烷基化和氯化反应时间为1~2小时,所述陈化是在-10℃~10℃条件下进行,陈化时间60分钟。

9、可选或优选的,上述方法中,步骤(1)中所述预混合是在预混器中进行,预混器内复合催化剂与经过增压的丁二烯相遇,使复合催化剂被丁二烯强行分散,完成预混合。

10、可选或优选的,上述方法中,步骤(2)中本体聚合反应的反应压力0.5-0.8mpa,聚合时间15~25分钟。

11、可选或优选的,上述方法中,步骤(1)中所述环烷酸钕与丁二烯混合后环烷酸钕浓度为0.2~0.5mol/l,二异丁基氢化铝经正己烷稀释后浓度为0.5~1.5mol/l,倍半乙基氯化铝经正己烷稀释后浓度为0.5~1.5mol/l;所述三异丁基铝经正己烷稀释后体积百分浓度为20%~50%。

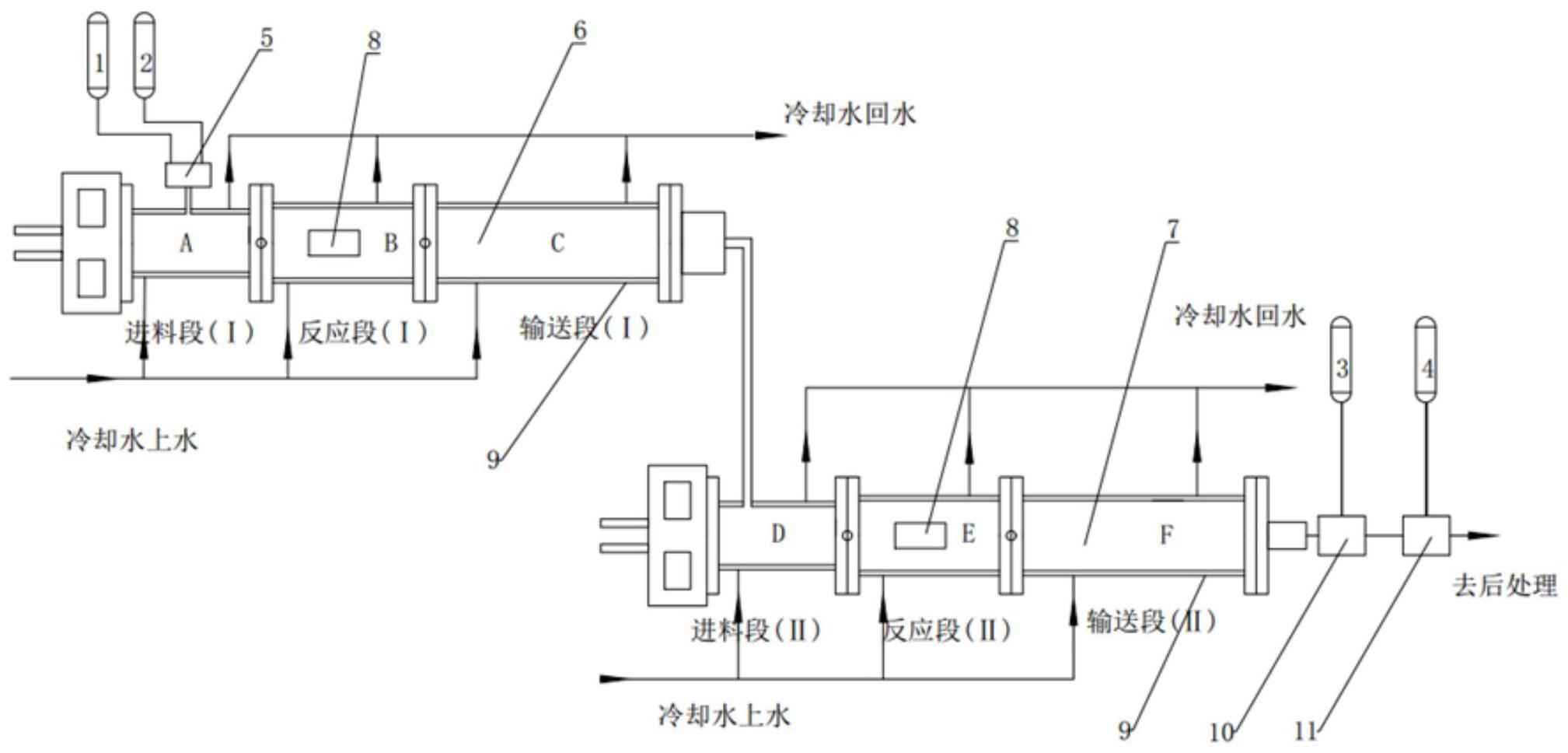

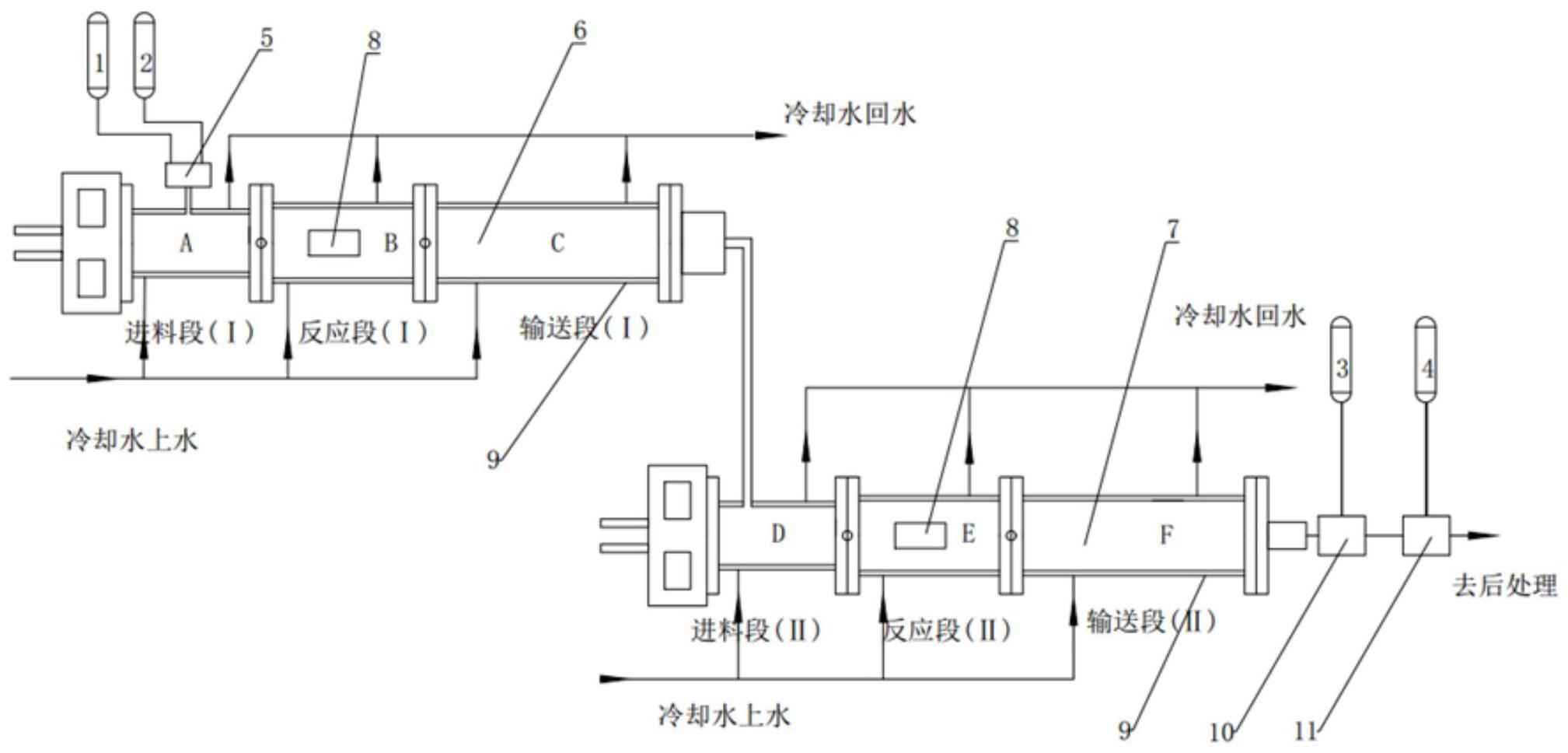

12、第二方面,本发明提供了一种稀土顺丁橡胶本体聚合工业生产设备,包括丁二烯原料罐、催化剂计量罐、终止剂计量罐、抗氧剂计量罐、预混器、动态混合器和多级正向双螺杆反应器机组。其中丁二烯原料罐、催化剂计量罐分别通过管道与预混器连接,预混器又连接多级正向双螺杆反应器机组的入口;所述多级正向双螺杆反应器机组从入口端到出口端设置第一、第二、第三、第四共四个反应温度梯度区间,第一反应区间控制温度10~30℃,第二反应区间控制温度30~50℃,第三反应区间控制温度50~70℃,第四反应区间控制温度70~90℃。经过四个反应温度梯度区间后进入出口端,出口端依次连接第一动态混合器和第二动态混合器,所述第一动态混合器与终止剂计量罐通过管道连接,第二动态混合器与抗氧剂计量罐通过管线相连接。

13、可选或优选的,上述设备中,所述第二动态混合器后还连接有后处理单元,所述后处理单元包括脱水装置、干燥装置和压块装置。

14、可选或优选的,上述设备中,所述多级正向双螺杆反应器机组外表面包裹冷却水夹套,内部设有汽化室;冷却水夹套和汽化室之间有联通管道形成循环水路用于取出聚合反应热,控制聚合反应温度平稳;所述汽化室还通过管道连接有氮气供应装置以为汽化室提供氮气控制汽化室压力。汽化室与冷却水夹套联接进行丁二烯单体的汽化-冷凝-回流取热,以氮气控制汽化室压力,可以方便、稳定地把对应反应段温度控制在规定范围内。

15、可选或优选的,上述设备中,所述多级正向双螺杆反应器机组内通过两根相互啮合的螺杆,所述螺杆包括螺齿和螺槽,一根螺杆的螺齿伸入到另一根螺杆的螺槽内实现相互啮合。双螺杆相互啮合的设置使两个螺齿在向前推进过程中相互清理粘胶,同时清除筒体内壁挂胶,使反应器具备自清理功能。

16、可选或优选的,上述设备中,所述动态混合器内部设置搅拌装置用于提高混合效果。即提高终止剂、抗氧剂与胶液的混合效果,确保产品质量稳定。

17、与现有技术相比,本发明具有如下有益效果:

18、本发明提供的稀土顺丁橡胶本体聚合工业生产的方法,使用的催化剂为一种稀土三元催化体系,具有高定向、高效率、活性好、稳定性高等特点,同时具有较好的链转移特性,单体转化率98%(90%~100%);产物顺式-1,4含量98%以上(一般顺式含量>98%,反式含量<2%),链结构规整度高;不易生成支化、交联结构,凝胶含量低于2%;灰分<0.2%,挥发分小于0.5%,符合技术指标要求;300%定伸应力>9mpa;拉伸强度>16mpa;扯断伸长率>400%;其性能特别是抗拉伸强度优于镍系顺丁橡胶,与溶液法稀土橡胶相当,但能耗成本远低于溶液法稀土橡胶。

19、该方法相与传统的溶液法镍系橡胶、稀土橡胶相比,产品分子量分布可控。该方法所得产物平均分子量可根据聚合反应时间、聚合转化率、门尼黏度检测结果灵活控制。使用该方法生产稀土顺丁橡胶更容易控制产品质量,产品平均分子量在10-14万道尔顿之间、门尼黏度在30~70之间灵活可调,门尼黏度甚至能达到90~100以上,可根据不同的用户需求生产多种牌号。

20、本发明提供的稀土顺丁橡胶本体聚合工业生产的方法,本体聚合不需要溶剂,仅在催化剂配制时需要少量的正己烷溶剂,生产时不需要回收、凝聚过程。非常适用于稀土顺丁橡胶生产,而非普通顺丁橡胶产品。

21、与本发明工业生产方法相配套的稀土顺丁橡胶本体聚合工业生产设备,聚合反应机组为多级正向双螺杆挤压机反应机组,具有优异的传质传热性能。聚合反应采用温度梯度的控制方法,合理控制反应温度、提高单体转化率。经聚合反应可得到单体转化率可以达到90-100%,并且平均分子量、门尼黏度、凝胶含量可控。该设备工艺和物理机械性能好,加工过程中机械降解极低。生产的稀土顺丁橡胶具有优良的加工工艺性能与物理机械性能,又具有良好的抗老化性能、抗温滑性能及低滚动阻力。

22、与溶液聚合相比,使用该设备使得本体聚合工业化生产稀土顺丁橡胶生产流程大为简化,能耗、物耗大幅降低,主要化工设备、厂房占地及操作人员也将大大减少。

23、本发明提供的稀土顺丁橡胶本体聚合工业生产方法和设备,符合国家和行业当前绿色、低碳、高质量发展工艺路线,将使合成顺丁橡胶技术面目一新,带来巨大的社会经济效益。