聚丁二酸丁二醇酯生产方法及生产系统与流程

本发明涉及一种高分子材料的制备,尤其涉及一种聚丁二酸丁二醇酯生产方法,本发明还涉及一种聚丁二酸丁二醇酯的生产系统,属于聚酯材料制造。

背景技术:

1、聚丁二酸丁二醇酯(即pbs)是一种脂肪族可生物降解的高分子材料,易被自然界的微生物分解为水和二氧化碳,在包装、餐具、医疗用品、农用薄膜等领域有着广泛的应用。随着人们环保意识的提高,pbs受到越来越广泛的重视。

2、目前制备聚丁二酸丁二醇酯的方法主要有扩链法和直接酯化缩聚法。扩链法使用有毒的异氰酸酯作为扩链剂,在材料降解过程中会释放有毒物质,从而限制了在医疗及食品行业的应用。直接酯化法使用丁二醇、丁二酸和催化剂直接酯化、缩聚制备聚丁二酸丁二醇酯,流程简单,不使用有毒物质。还有些未工业化报道的方法,包括丁二酸酐和丁二醇开环聚合,丁二酸酐和四氢呋喃开环聚合等。

3、现有技术中多采用丁二酸(即sa)和丁二醇(即bdo)在钛系、锑系等催化剂作用下,制备聚丁二酸丁二醇酯。现有技术合成出的pbs聚酯各项指标未根据国标进行对标分析,且聚酯因催化剂而带入了金属离子。反应的副反应四氢呋喃生成量大,丁二醇单耗高,同时一些副反应影响pbs聚酯的色相及特性粘度等关键指标,主要方程式如下:

4、主反应:

5、

6、副反应:

7、

8、公开号为us 5310782a的美国专利,公布了一种以异氰酸酯类物质为扩链剂进行pbs的合成,该技术的缺陷在于:使用了有毒异氰酸酯类扩链剂制备高粘度聚丁二酸丁二醇酯。

9、公开号为cn 103450466b的中国发明专利,公开了一种膜过滤得到一种分子量均一,不含金属离子的pbs,但由于膜强度限制,规模化工业化生产困难。

10、综上可以看出,现有技术制备的聚丁二酸丁二醇酯并未根据国标进行各项指标的对标分析,且产品pbs聚酯中含有金属离子。现有技术存在催化剂种类单一,用量高,催化效率低,成本高。膜过滤金属离子,由于膜强度限制,工业化难度大,部分技术中使用有毒的扩链剂作为制备高粘度聚丁二酸丁二醇酯。另外,现有技术制备聚丁二酸丁二醇酯的过程中,原料1,4-丁二醇易发生副反应产生四氢呋喃,从而增加了1,4-丁二醇的单耗。

技术实现思路

1、本发明的首要目的在于,克服现有技术中存在的问题,提供一种聚丁二酸丁二醇酯的生产方法,可有效降低pbs合成过程中四氢呋喃的生成量,丁二醇的单耗及金属离子含量低,pbs产品的品相好,性能优异。

2、为解决以上技术问题,本发明的一种聚丁二酸丁二醇酯的生产方法,依次包括如下步骤:

3、s1、将丁二酸、丁二醇和组合催化剂按比例进行调配,并且混合均匀成浆料;

4、s2、混合后的浆料升温进行酯化反应,脱出水和四氢呋喃,得到酯化物;

5、s3、酯化物升温,脱出多余的丁二醇,依次进行预缩聚、缩聚和终缩聚反应,得到熔体;

6、s4、对熔体进行增粘反应得到聚丁二酸丁二醇酯粗品;

7、s5、将聚丁二酸丁二醇酯粗品溶解在有机溶剂中,通过离子交换,去除重金属,再蒸发干燥得到pbs聚酯。

8、优选的,步骤s1中,所述丁二酸:丁二醇的摩尔比为1:(1.1~2),所述组合催化剂为包括钛源、锑源、硅源和磷源所组成的混合物。

9、优选的,步骤s2中,酯化反应依次在酯化釜一和酯化釜二中进行,且酯化和缩聚在无氧条件下进行,温度为150~170℃,压力为90~100kpa,酯化率达到≥85%;酯化釜二的温度为175~190℃,酯化压力为80~100kpa,酯化率达到≥99%。

10、优选的,步骤s3中,预缩聚反应的温度为195~220℃,压力为8~15kpa;缩聚反应的温度为225~240℃,压力为0.8~1.5kpa;终缩聚反应的温度为240~255℃,压力为150~300pa;步骤s4中,增粘反应的温度为250~255℃,压力为90~150pa。

11、优选的,步骤s5中,所述有机溶剂为二氯乙烷、二氯甲烷、三氯甲烷中的一种或者两种混合物;所述离子交换的树脂基体为大孔聚苯乙烯,骨架上含有磺酸型离子基团。

12、优选的,所述组合催化剂中,钛源为钛酸四丁酯、钛酸异丙酯中的一种或者两种;硅源为正硅酸乙酯、正硅酸甲酯、铝硅酸盐中的一种或几种,锑源为醋酸锑、乙二醇锑中的一种或几种,磷源为磷酸三甲酯、磷酸三苯酯中的一种或者两种。

13、优选的,所述钛源中ti占反应所产生pbs聚酯的比例为0.03~0.1%,所述锑源中sb占反应所产生pbs聚酯的比例为50~60ppm,所述硅源中si占反应所产生pbs聚酯的比例为50~70ppm,所述磷源中p占反应所产生pbs聚酯的比例为30~40ppm。

14、本发明的另一个目的在于,克服现有技术中存在的问题,提供一种聚丁二酸丁二醇酯生产系统,可有效降低pbs合成过程中四氢呋喃的生成量,丁二醇的单耗及金属离子含量低,pbs产品的品相好,性能优异。

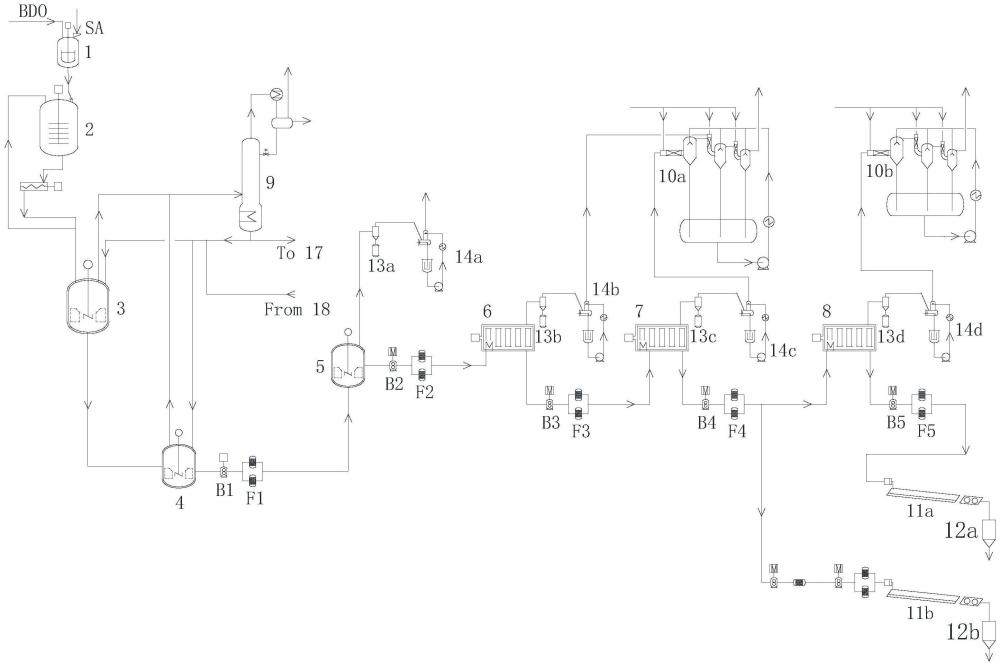

15、为解决以上技术问题,本发明的聚丁二酸丁二醇酯生产系统,包括浆料配制单元,还包括:

16、酯化釜一,丁二酸与丁二醇在组合催化剂的作用下进行酯化反应,脱出的水、四氢呋喃和丁二醇进入精馏塔分离提纯,得到≥99.95%的四氢呋喃从塔顶排出回收,塔底部排出的丁二醇进入精制单元;

17、酯化釜二,对酯化釜一排出的酯化物进行深度酯化,脱出物也进入精馏塔;

18、第一缩聚釜,对酯化釜二排出的酯化物进行预缩聚,脱出的丁二醇进入所述精制单元;

19、第二缩聚釜,对预缩聚物料继续进行缩聚,脱出的丁二醇进入所述精制单元;

20、终缩聚釜,对缩聚物料继续进行终缩聚,脱出的丁二醇进入所述精制单元;

21、增粘釜,对终缩聚得到的熔体进行增粘,脱出的丁二醇进入所述精制单元。

22、进一步的,所述精制单元包括:

23、脱轻塔,将来自于精馏塔、第一缩聚釜、第二缩聚釜、终缩聚釜和增粘釜的丁二醇进行加热至177℃,塔压为15kpa,轻组分气化从塔顶排出,丁二醇及重组分杂质从塔底排出;

24、纯化塔,将脱轻塔排出的丁二醇加热至133℃,塔压为1.4kpa,使丁二醇从塔顶排出,冷凝后得到含量≥99.5%的丁二醇,回到浆料配制单元、酯化釜一和酯化釜二中重复使用。

25、进一步的,还包括:

26、切粒机,对终缩聚釜或增粘釜排出的熔体进行切粒,得到pbs切片粗品;

27、切片溶解釜,加入有机溶剂,搅拌下加入pbs切片粗品,使其溶解;

28、离子交换树脂床,对溶解后的混合液进行离子交换,脱除金属离子;

29、溶剂蒸发干燥器,对脱除金属离子后的混合液进行蒸发,使有机溶剂从顶部排出,提纯后的pbs熔体经冷却后,再经切粒得到pbs聚酯成品。

30、溶剂回收提纯塔,回收溶剂蒸发干燥器蒸发出的有机溶剂后,回到切片溶解釜循环使用。

31、进一步的,所述离子交换树脂床包括两个叠置的树脂装填区,上树脂装填区的顶部及下树脂装填区的底部分别设有惰性瓷球装填区,上惰性瓷球装填区的上方设有倒锥形的缓冲弹簧,下惰性瓷球装填区的下方设有正锥形的缓冲弹簧,下惰性瓷球装填区的入口及上树脂装填区的入口处分别设有液体分布器。

32、相对于现有技术,本发明取得了以下有益效果:1、本发明通过组合催化剂,包含钛源、锑源、硅源、磷源,达到协同作用,提高了催化剂的催化效率及选择性,降低了催化剂的使用量,同时避开了使用有毒的扩链剂进行扩链,得到的聚酯色相较好,在旋转刮刀增粘反应釜增粘下,pbs聚酯特性粘度高,经过离子交换树脂处理,pbs切片几乎不含金属离子,且关键指标优于pbs国标要求。

33、2、本发明使用功能不同催化剂的组合来制备可降解材料聚丁二酸丁二醇酯,降低了反应过程中副反应产生的四氢呋喃,降低了原料的单耗,进而降低了生产的原料成本,同时降低了后续四氢呋喃分离精馏的负荷,进而减少了工业化过程中的设备投资和运行成本。

34、3、酯化和缩聚过程中回收的丁二醇及部分杂质,通过精馏技术,分离至聚合级丁二醇,进行回用,用于pbs制备,进一步降低丁二醇原料单耗。

35、4、离子交换树脂采用两段分布式装填,每段床层设置液体分布器,有效避免流体沟流的发生,提高离子交换树脂的单位体积的效率。

36、5、本发明提供了一种低成本、高效地连续化生产pbs切片的工艺流程,减少pbs生产装置的运营成本,增强了可降解塑料pbs的竞争性。

- 还没有人留言评论。精彩留言会获得点赞!