一种复合橡胶材料及其在新能源汽车轮胎方面的应用的制作方法

本发明涉及高分子合成,尤其是一种复合橡胶材料及其在新能源汽车轮胎方面的应用。

背景技术:

1、聚硅氧烷是一类性质特别的材料类型,被称为“工业味精”,因具有优异的耐高低温性、生理惰性、绝缘性、疏水性,广泛应用于电力、电子、汽车、建筑、生物医疗、涂料油墨、个人护理等诸多行业。其中,聚硅氧烷树脂,是一类特殊的聚硅氧烷材料,除了具备上述典型的聚硅氧烷特性之外,往往还具有高硬度、高透光率、高耐温性等特性,可以用作led封装硅橡胶、增材制造液体硅橡胶等高端材料制造与加工。目前,分别借助氢硅烷化反应、不饱和双键自由基聚合反应、环氧基团开环聚合反应或羟基基团酯化反应等方法实现硅树脂等聚硅氧烷材料与聚丙烯酸酯类、环氧树脂类、聚氨酯类非硅高分子材料的交叉偶合应用研究和应用实践日益增多,收获了综合性能提升的有益效果,但仍然面临硅树脂等聚硅氧烷材料与非硅高分子材料之间相容性较差、反应路径选择单一且难度大、官能化种类不丰富等挑战。非硅高分子材料中,丁二烯类橡胶、丁苯橡胶、天然橡胶等主要橡胶材料是与硅树脂等聚硅氧烷性能互补性非常强但差异性最为显著的一类,橡胶材料改性、橡胶复合材料改性等同时借助多种反应途径进行多功能交叉改性的需求越来越多,而与硅树脂等聚硅氧烷化学并用、交叉改性的有益尝试非常之少。

2、目前,硅树脂的主要种类有甲基硅树脂、苯基硅树脂两类,结构上以q型硅树脂及t型硅树脂为主,商品化的多以无规支化结构,学术研究的还有poss结构、梯形结构,但是,功能化反应型硅树脂的研究、开发和应用还非常不充分。硅树脂主要制备方法有几种,第一种是氯硅烷共水解缩聚法,优点是自催化反应无需添加催化剂、原料成本较低,缺点是设备腐蚀严重、副产废酸水、反应速率太快不易控制氯离子含量较高、需要加有机溶剂,并且不适合制备含环氧基的聚硅氧烷树脂;第二种是硅酸钠与硅氧烷单体在醇酸水体系供水解、碱性条件下缩聚,优点是原料成本较低、适合制备分子量较大的树脂,缺点是单体反应速率差异较大易凝胶化、碱金属离子含量较高、需要加有机溶剂,并且不适合制备含硅氢或环氧基的聚硅氧烷树脂;第三种是烷氧基硅烷阳离子催化共水解、阴离子催化共缩聚,优点是反应腐蚀性弱、反应过程温和易控、氯离子及碱金属离子含量较低,缺点是烷氧基/硅醇基团残留影响稳定性、需要加有机溶剂,并且不适合制备含硅氢或环氧基的聚硅氧烷树脂;第四种是烷氧基硅烷/羧酸体系下阳离子催化酯交换反应,优点是反应过程温和、氯离子及碱金属离子含量较低、不需要加有机溶剂,缺点是分子量不易做大、烷氧基/硅醇基团残留影响稳定性、副产物羧酸酯易燃易爆风险高、原料成本较高,并且不适合制备含硅氢或环氧基的聚硅氧烷树脂。开发一种基于非氧化性高效阳离子催化体系及羧酸/烷氧基硅烷酯交换平衡控制体系,实现反应过程温和可控、腐蚀性低、安全、适用于包括含氢硅氧烷单体及含环氧基硅烷单体在内多种硅氧烷单体、分子量可控、烷氧基/硅醇基团残留较少、氯离子及碱金属离子含量较低的硅树脂制备方法,迫切重要。

3、轮胎胎面胶是一种无机补强填料填充型复合橡胶材料,其性能表现既与不同橡胶材料、不同填料等单一成分密切相关,也与不同橡胶材料之间、不同填料之间以及橡胶与填料之间的多组相互作用关系紧密相关。现有的一些尝试当中,橡胶的化学改性是一种较为有效的方法,从分子结构上改变橡胶极性从而改善了其与填料之间的相互作用效果。比如,借助四氯化锡、四氯化硅、甲基三氯硅烷等支化剂对线形溶聚丁苯橡胶阴离子活性末端进行星形支化,可以显著减小溶聚丁苯橡胶分子末端自由链段及其带来的滞后损失,不足之处在于,对于橡胶分子与填料的亲和性并无改善。又比如,借助氯丙基三甲氧基硅烷等官能化小分子对线形溶聚丁苯橡胶阴离子活性末端进行官能化封端,可以强化橡胶分子与填料白炭黑结合作用而带来佩恩效应的减小,不足之处在于,不能减少橡胶分子末端自由链段及其带来的滞后损失。再比如,借助双氧水/甲酸体系对丁二烯橡胶进行链中环氧化改性,也可以强化橡胶分子与填料白炭黑结合作用而带来佩恩效应的减小,不足之处在于,改性工艺条件复杂严苛,不易控制,并且对于橡胶分子结构的破坏较大,牺牲了部分低滚阻性能。总体而言,上述改性橡胶方面的尝试,在轮胎胎面胶用复合橡胶材料方面的应用中分别取得了某一方面的有益效果,但仍不能较好的解决轮胎胎面胶用复合橡胶材料面临的诸多挑战。

4、现有的新能源汽车轮胎胎面胶技术,通常采用低滚阻性能、低生热性能突出的顺丁橡胶与耐磨性能、抗湿滑性能突出的溶聚丁苯橡胶物理共混并用,同时添加如白炭黑等补强填料以及硅烷偶联剂等填料分散处理剂的方案。目前,现有方法制得的新能源汽车轮胎胎面胶,面临“低滚阻、抗湿滑、低磨耗”这一“魔鬼三角”难题而无良好解决办法,主要原因是胎面胶主要成分之间的分子结构、尺寸、极性存在多重差异性,通过简单物理共混及硫化的方法,无法充分发挥各主要成分的优势同时最大化减弱其劣势,主要体现在以下几个方面。第一,顺丁橡胶可以帮助降低新能源汽车轮胎胎面胶的滚动阻力,却拉低了机械强度、抗湿滑性能,还增加了磨耗。第二,溶聚丁苯橡胶可以帮助提升新能源汽车轮胎胎面胶的机械强度、抗湿滑性能、耐磨性能,却也增大了滚动阻力。第三,白炭黑填料可以帮助提升新能源汽车轮胎胎面胶的机械强度、抗湿滑性能,却大幅增大了滚动阻力。特别是低滚阻性能和高抗湿滑性能难以平衡兼顾。

5、因此,如何提升轮胎胎面胶的机械强度、抗湿滑性能、耐磨性能、滚动阻力性能,这个问题急需解决。

技术实现思路

1、基于此,本发明的目的在于克服上述现有技术的不足之处而提供一种硅树脂、改性橡胶、复合橡胶材料及其制备方法。

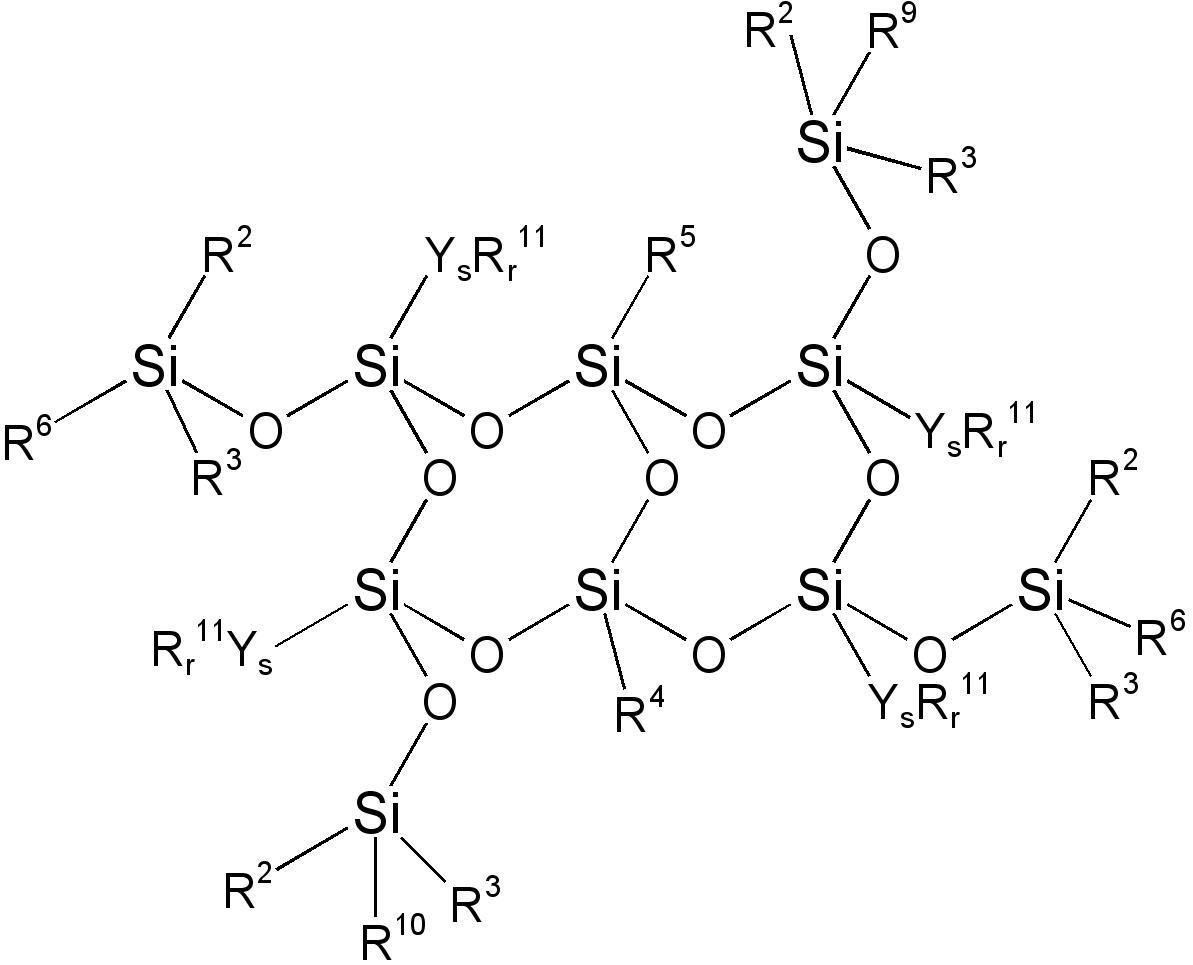

2、为实现上述目的,本发明所采取的技术方案为:一种硅树脂,所述硅树脂结构式如式i所示:

3、

4、式i,

5、其中,r1=氢;

6、r2,r3=甲基、乙基、丙基、辛基、月桂基、苯基中的一种;

7、r4=甲基、乙基、丙基、辛基、月桂基、鲸蜡基、硬脂基中的一种;

8、r5=苯基、苄基、苯乙基、苯丙基、萘基中的一种;

9、r6=γ-(2,3-环氧丙氧基)丙基、2-(3,4-环氧环己烷)乙基中的一种;

10、z=(r4sio1.5)、(r5sio1.5)、(sio2)中的至少一种,p为非负整数;

11、r8= (r1r2r3sio0.5)和/或 (r6r2r3sio0.5),当z=(r4sio1.5)、(r5sio1.5)中的至少一种且p=0时,q=1,当z=(r4sio1.5)、(r5sio1.5)中的至少一种且p为正整数时,q=2p,当z=(sio2)且p=0时,q=1,当z=(sio2)且p为正整数时,q=3p;

12、所述硅树脂分子中,(r1r2r3sio0.5)单元的摩尔份数为a1、(r6r2r3sio0.5)单元的摩尔份数为a2、(r4sio1.5)单元的摩尔份数为b、(r5sio1.5)单元的摩尔份数为c、(sio2)单元的摩尔份数为d;a1+a2=a,0<a1/a<1,0<a2/a<1;a+b+c+d=1,0<a≤0.80,0<b<0.40,0<c<0.40,0<d<1.00;优选地,a1+a2=a,0.20<a1/a<0.80,0<a2/a<0.80;a+b+c+d=1,0.10<a≤0.80,0.10<b<0.30,0.10<c<0.30,0.10<d<0.70。

13、本发明提供了同时含有烷基、芳香基、环氧基、活泼硅氢的多功能化反应型聚硅氧烷树脂。其中,活泼硅氢提供了氢硅烷化反应便捷途径实现对不同类型非硅橡胶复合材料进行官能化聚硅氧烷树脂共改性,显著减小线形丁二烯橡胶或丁苯橡胶分子末端自由链段及其带来的滞后损失,烷基增进了与二烯烃类橡胶的相容性,芳香基增进了与丁苯橡胶的相容性,环氧基改善了改性橡胶与填料的相互作用继而带来佩恩效应的减小。

14、优选地,本发明提供了所述硅树脂的制备方法,包括如下步骤:

15、(1)将含硅氢基的硅氧烷、含长链烷基的烷氧基硅烷、含苯基的烷氧基硅烷、四烷氧基硅烷、溶剂混合均匀;

16、(2)将催化剂c1的第一部分加入步骤(1)的反应混合物中,第一段混合均匀后加水的第一部分进行第一段反应,除去水相,加入催化剂c1的第二部分,第二段混合均匀后加水的第二部分进行第二段反应,水洗,干燥,过滤,得到含氢烷基苯基硅树脂的溶液;所述催化剂c1为三氟乙酸和乙酸的混合溶液,其中三氟乙酸的质量百分含量为1-99wt%;

17、(3)将不饱和环氧单体加入步骤(2)中得到的含氢烷基苯基硅树脂的溶液中混合均匀,升温后加入催化剂c2,反应得到含所述硅树脂的溶液,去除溶剂后得到所述的硅树脂;所述催化剂c2为氯铂酸、speier催化剂、karstedt’s催化剂、三苯基膦氯化铑rhcl(pph3)3中的一种。

18、优选地,所述步骤(1)中,混合的搅拌速度为50-500rpm,混合的温度为20-40℃,混合的时间为5-30min;所述步骤(2)中,第一段混合的温度为25-50℃,第一段混合的时间为10-60min,加水的第一部分后第一段反应的温度为60-90℃,反应的时间为1-5h,第二段混合的温度为25-50℃,第二段混合的时间为1-10min,加水的第二部分后第二段反应的温度为60-100℃,第二段反应的时间为0.5-5h;所述步骤(3)中,混合的搅拌速度为50-500rpm,升温至90-110℃,加入催化剂c2后反应的时间为0.5-5h,降温至20-40℃得到含所述硅树脂的溶液。

19、优选地,所述步骤(1)中的含硅氢基的硅氧烷、含长链烷基的烷氧基硅烷、含苯基的烷氧基硅烷、四烷氧基硅烷、溶剂的质量比为含硅氢基的硅氧烷:含长链烷基的烷氧基硅烷:含苯基的烷氧基硅烷:四烷氧基硅烷:溶剂=1:(0.5-10):(0.5-10):(0.8-20):(0-50);所述含硅氢基的硅氧烷为四甲基二硅氧烷、二甲基甲氧基硅烷、二甲基乙氧基硅烷中的一种;所述含长链烷基的烷氧基硅烷为丙基三甲氧基硅烷、丙基三乙氧基硅烷、丁基三甲氧基硅烷、丁基三乙氧基硅烷、己基三甲氧基硅烷、己基三乙氧基硅烷、欣基三甲氧基硅烷、辛基三乙氧基硅烷、癸基三甲氧基硅烷、癸基三乙氧基硅烷、月桂基三甲氧基硅烷、月桂基三乙氧基硅烷、鲸蜡基三甲氧基硅烷、鲸蜡基三乙氧基硅烷、硬脂基三甲氧基硅烷、硬脂基三乙氧基硅烷中的一种;所述含苯基的烷氧基硅烷为苯基三甲氧基硅烷、苯基三乙氧基硅烷、苯基三异丙氧基硅烷中的一种;所述四烷氧基硅烷为四甲氧基硅烷、四乙氧基硅烷、聚硅酸乙酯中的一种;所述溶剂为己烷、庚烷、异十二烷、异十六烷、c13-c16异链烷烃、环己烷、苯、甲苯、二甲苯中的一种;所述步骤(2)中,反应混合物、催化剂c1的第一部分、催化剂c1的第二部分、水的第一部分、水的第二部分的质量比为反应混合物:催化剂c1的第一部分:催化剂c1的第二部分:水的第一部分:水的第二部分=1:(0.001-0.1):(0.0002-0.02):(0.05-0.5):(0.01-0.1);催化剂c1为三氟乙酸和乙酸的混合溶液,其中三氟乙酸的质量百分含量为5-50wt%;所述步骤(3)中,含氢烷基苯基硅树脂、不饱和环氧单体、催化剂c2的质量比为含氢烷基苯基硅树脂:不饱和环氧单体:催化剂c2=1:(0.05-0.7):(5×10-6-5×10-5);所述不饱和环氧单体为烯丙基缩水甘油醚、1,2-环氧-4-乙烯基环己烷、甲基丙烯酸缩水甘油酯中的一种。

20、优选地,所述步骤(1)中,所述含硅氢基的硅氧烷为四甲基二硅氧烷,所述含长链烷基的烷氧基硅烷为辛基三乙氧基硅烷,所述含苯基的烷氧基硅烷为苯基三乙氧基硅烷,所述四烷氧基硅烷为四乙氧基硅烷,所述溶剂为甲苯;所述步骤(3)中,所述不饱和环氧单体为1,2-环氧-4-乙烯基环己烷,所述催化剂c2为三苯基膦氯化铑rhcl(pph3)3。

21、此外,本发明提供了一种改性橡胶的制备方法,包括如下步骤:

22、(a)将所述的硅树脂、溶聚丁苯橡胶、顺丁橡胶、溶剂混合均匀,升温后加入催化剂c3,反应得到含改性橡胶的混合溶液;所述催化剂c3为氯铂酸、speier催化剂、karstedt’s催化剂、三苯基膦氯化铑rhcl(pph3)3中的一种;

23、(b)将步骤(a)中得到的含改性橡胶的混合溶液分离溶剂,得到改性橡胶。

24、优选地,所述改性橡胶的结构式如式ii所示:

25、式ii,

26、其中,r2,r3=甲基、乙基、丙基、辛基、月桂基、苯基中的一种;

27、r4=甲基、乙基、丙基、辛基、月桂基、鲸蜡基、硬脂基中的一种;

28、r5=苯基、苄基、苯乙基、苯丙基、萘基中的一种;

29、r6=γ-(2,3-环氧丙氧基)丙基、2-(3,4-环氧环己烷)乙基中的一种;

30、r9=顺丁橡胶(br);

31、r10=溶聚丁苯橡胶(ssbr);

32、y=(r4sio1.5)、(r5sio1.5)、(sio2)中的至少一种,s为非负整数;

33、r11=(r9r2r3sio0.5) 和/或(r10r2r3sio0.5) 和/或(r6r2r3sio0.5),当y=(r4sio1.5)、(r5sio1.5)中的至少一种且s=0时,r=1,当y=(r4sio1.5)、(r5sio1.5)中的至少一种且s为正整数时,r=2s,当y=(sio2)且s=0时,r=1,当y=(sio2)且s为正整数时,r=3s;

34、所述改性橡胶的分子中,(r6r2r3sio0.5)单元的摩尔份数为a2、(r9r2r3sio0.5)单元的摩尔份数为a3、(r10r2r3sio0.5)单元的摩尔份数为a4、(r4sio1.5)单元的摩尔份数为b、(r5sio1.5)单元的摩尔份数为c、(sio2)单元的摩尔份数为d;a3+a4=a1,0<a3/a1<1,0<a4/a1<1;a1+a2=a,0<a1/a<1,0<a2/a<1;a+b+c+d=1,0<a≤0.80,0<b<0.40,0<c<0.40,0<d<1.00;优选地,a3+a4=a1,0.10<a3/a1<0.90,0.10<a4/a1<0.90;a1+a2=a,0.20<a1/a<0.80,0<a2/a<0.80;a+b+c+d=1,0.10<a≤0.80,0.10<b<0.30,0.10<c<0.30,0.10<d<0.70。

35、优选地,所述步骤(a)中,混合的搅拌速度为50-500rpm,升温至90-110℃,加入催化剂c3后反应的时间为1-10h,得到含改性橡胶的混合溶液;所述步骤(b)中,分离溶剂的工艺为减压蒸馏;所述减压蒸馏时,转速为10-30rpm,压力为-0.09~-0.05mpa,减压蒸馏的温度为80-100℃,减压蒸馏的时间为30-90min。

36、优选地,所述步骤(a)中,硅树脂、溶聚丁苯橡胶、顺丁橡胶、溶剂的质量比为硅树脂:溶聚丁苯橡胶:顺丁橡胶:溶剂=1:(4-400):(2-200):(30-6000);所述溶聚丁苯橡胶可以为线形溶聚丁苯橡胶,结构式如式iii所示,数均分子量2×104-2×105,mw/mn范围1-2,所述溶聚丁苯橡胶还可以为采用四氯化硅封端得到的星形溶聚丁苯橡胶,平均臂数2.5-3.5,单臂结构式如式iii所示,数均分子量2×104-2×105,mw/mn范围1-2,顺丁橡胶结构式如式iv所示,数均分子量范围4×104-4×105,mw/mn范围2-5,催化剂c3为三苯基膦氯化铑rhcl(pph3)3;

37、

38、式iii,

39、其中,式iii中苯乙烯单元(st)的摩尔份数为f、顺式-1,4-丁二烯单元(cis-bd)的摩尔份数为g、1,2-丁二烯单元(1,2-bd)的摩尔份数为h、反式-1,4-丁二烯单元(trans-bd)的摩尔份数为k;f+g+h+k=1,0<f<0.40,0<g<0.80,0<h<0.80,0≤k<0.60;优选地,f+g+h+k=1,0.05<f<0.40,0<g<0.50,0.01≤h<0.60,0≤k<0.40;

40、

41、式ⅳ,

42、其中,式ⅳ中顺式-1,4-丁二烯单元(cis-bd)的摩尔份数为e1、1,2-丁二烯单元(1,2-bd)的摩尔份数为e2、反式-1,4-丁二烯单元(trans-bd)的摩尔份数为e3;e1+e2+e3=1,0<e1<1.00,0<e2<0.80,0≤e3<1.00;优选地,e1+e2+e3=1,0.20<e1<1.00,0.01<e2<0.80,0≤e3<0.50。

43、进一步地,本发明提供了一种复合橡胶材料,所述复合橡胶材料的制备方法,包括如下步骤:将所述的改性橡胶和补强填料混合均匀,得到所述复合橡胶材料。

44、优选地,所述补强填料为疏水处理白炭黑。

45、优选地,所述复合橡胶材料的制备方法,可选择在有溶剂的存在下进行混合,即液相混合;所述溶剂可以来源于改性橡胶的制备过程中,也可以直接添加;混合完成后,分离溶剂,得到所述复合橡胶材料;所述分离溶剂的工艺为减压蒸馏或汽凝,当选择减压蒸馏时,转速为10-30rpm,压力为-0.09~-0.05mpa,减压蒸馏的温度为80-100℃,减压蒸馏的时间为30-90min,当选择汽凝时,蒸汽温度为100-180℃,凝聚产物经由鼓风烘箱干燥,干燥温度80-150℃,时间10-240min。

46、优选地,所述复合橡胶材料的制备方法,可选择在没有溶剂的存在下进行混合,即干混;所述干混混合工艺为常规橡胶、填料干混工艺,如开炼工艺、密炼工艺等。

47、另外,本发明提供了所述的改性橡胶在制备轮胎胎面胶中的应用。本发明还提供了所述的复合橡胶材料在制备轮胎胎面胶中的应用。

48、本发明改性橡胶在制备轮胎胎面胶中的应用时,可以直接干混也可以在有溶剂的情况下混合。可以直接与补强填料、助剂干混,也可以改性橡胶与补强填料先干混得到复合橡胶材料,复合橡胶材料应用于胎面胶时与助剂干混。改性橡胶与补强填料在溶剂下,进行液相混合,再分离溶剂,得到复合橡胶材料,复合橡胶材料在应用于胎面胶时与助剂干混;此处溶剂可以是在与补强填料混合时才加入,也可以是前端制备改性橡胶时就含有且没去除。

49、相对于现有技术,本发明的有益效果为:本发明提供了一种改性橡胶,显著消减了主要成分溶聚丁苯橡胶、顺丁橡胶等组分之间的差异和分离,且所采用的含有烷基、芳香基、环氧基、活泼硅氢的硅树脂化学改性剂具有支化、补强、促进填料分散、提升结合胶含量的作用。本发明提供的改性橡胶应用于新能源汽车轮胎胎面胶,实现良好的机械强度、抗湿滑性能、耐磨性能、滚动阻力。

- 还没有人留言评论。精彩留言会获得点赞!