一种耐温型酸液稠化剂及其制备方法和应用与流程

本发明涉及油气田开采,具体涉及一种耐温型酸液稠化剂及其制备方法和应用。

背景技术:

1、酸化是较早应用的一项油气井增产技术,其主要原理是利用酸液溶蚀地层中的酸溶性污染物和矿物,酸蚀反应产物随残酸或油气排出地层。

2、在储层的酸压改造中,酸液稠化剂作为酸液缓蚀剂的主要作用是延缓酸岩的反应速度,达到深穿透的目的,既要保障酸化压裂安全、高效的施工,又需满足与储层配伍、损害低的基本要求。良好的酸液稠化剂应有增黏性能强和抗温性良好等特点。

3、 之前国内使用的稠化剂普遍存在抗温抗盐性能较差的问题,现有技术中为了解决上述技术问题,提出了以下几种技术方案,如参考文献1和2中所记载。

4、 参考文献1:公开号为cn 113563505 b的中国专利文献

5、参考文献1记载了一种耐温耐酸抗盐型酸液稠化剂及其制备方法,属于油气田开采技术领域。所述方法为:(1)将非离子水溶性单体和阳离子单体溶解在水中,得到第一混合液;(2)将抗盐单体、耐温单体、疏水单体、渗透剂和助溶剂溶解在所述第一混合液中,得到第二混合液;(3)将扩链剂溶解在所述第二混合液中,得到第三混合液;(4)将所述第三混合液通氮除氧,然后依次加入偶氮类引发剂、络合剂、分子量调节剂、氧化还原引发剂引发聚合反应,得到聚合凝胶;(5)将所述聚合凝胶干燥,然后经磨碎后,制得耐温耐酸抗盐型酸液稠化剂。本发明制得的酸液稠化剂具有增黏能力强、受剪切影响小、耐酸稳定,耐温性良好,对地层二次伤害小等特点。

6、 参考文献2:公开号为cn 114085315 a的中国专利文献

7、参考文献2记载了一种耐高温乳液型酸液稠化剂及其制备方法,属于油气田开采技术领域,解决了现阶段粉体型酸液稠化剂和常规乳液型酸液稠化剂无法满足200~220℃高温深井储层酸化及酸压裂的施工要求等技术问题。通过采用反相乳液聚合的方法,同时在聚合过程中引入两种阳离子单体,使制备得到的高温乳液型酸液稠化剂酸溶性能优异,溶于酸液中能够快速增粘、增稠,现场施工方便快捷。通过引入刚性分子基团,提高酸液稠化剂的耐温性能,在200~220℃储层中都能发挥良好的酸化效果,适用于高温深井的酸化及酸压裂现场施工。

8、参考文献1和2中均记载了具有耐高温性能的酸液稠化剂,然而,能够提高酸液稠化剂耐温性能以及抗剪切性能的技术方法并不局限于上述两种,基于此,申请人提出一种不同于现有技术的酸液稠化剂,其也具有优良的耐温性能以及抗剪切性能。

技术实现思路

1、本发明的目的是提供一种技术思路与现有技术不同的酸液稠化剂,该酸液稠化剂具有优良的耐温性能以及抗剪切性能延迟交联的效果,同时提供了该酸液稠化剂的制备方法以及在制备油气井改造稠化酸中的应用。

2、本发明为解决上述技术问题的不足,所采用的技术方案是:一种耐温型酸液稠化剂,以重量份数计,包括丙烯酰胺类单体50-100份、氯化铵单体150-300份、长链烷基胺10-20份、功能单体20-150份、2-溴代异丁酸叔丁酯10-15份、扩链剂0.1-1份、引发剂0.2-0.5份以及水300-450份。

3、作为本发明一种耐温型酸液稠化剂的进一步优化:所述丙烯酰胺类单体为丙烯酰胺、甲基丙烯酰胺、n,n-二甲基丙烯酰胺、n,n-亚甲基双丙烯酰胺或n-羟甲基丙烯酰胺。

4、作为本发明一种耐温型酸液稠化剂的进一步优化:所述氯化铵单体为甲基丙烯酰氧乙基氯化铵、二烯丙基二甲基氯化铵、甲基丙烯酰氧乙基二甲基苄基氯化铵、甲基丙烯酰氧乙基三甲基氯化铵或甲基丙烯酰丙基三甲基氯化铵。

5、作为本发明一种耐温型酸液稠化剂的进一步优化:所述功能单体为二乙烯苯或双甲基丙烯酸二缩三乙二醇酯。

6、作为本发明一种耐温型酸液稠化剂的进一步优化:所述扩链剂为聚乙二醇二甲基丙烯酸酯或聚丙二醇二丙烯酸酯。

7、作为本发明一种耐温型酸液稠化剂的进一步优化:所述引发剂为偶氮引发剂或过硫酸铵。

8、作为本发明一种耐温型酸液稠化剂的进一步优化:所述长链烷基胺是一类链端含氨基的长链烷烃,其结构通式为cnh2n+1-nh2,其中n为11-16中的正整数。

9、一种耐温型酸液稠化剂的制备方法,包括以下步骤:

10、s1、按照上述原料配比取丙烯酰胺类单体、氯化铵单体、功能单体、长链烷基胺、扩链剂、引发剂和水,备用;

11、s2、将长链烷基胺、部分丙烯酰胺类单体、功能单体以及2-溴代异丁酸叔丁酯加入四氢呋喃溶剂中混匀,先通氮除氧,然后缓慢升温至60℃反应0.5-1h,再加入氯化铵单体、扩链剂、水以及剩余丙烯酰胺类单体,继续通氮除氧,继续升温至80-90℃并加入引发剂反应2-8h,得到聚合物胶体;

12、s3、将聚合物胶体进行造粒,得到酸液稠化剂。

13、作为本发明一种耐温型酸液稠化剂的制备方法的进一步优化:缓慢升温至60℃具体为:在30-60min内升温至60℃。

14、一种上述耐温型酸液稠化剂或上述方法制备得到的耐温型酸液稠化剂在制备油气井改造稠化酸中的应用。

15、本发明具有以下有益效果:本发明中引入了具有两个碳碳双键的功能单体,该功能单体与含有碳碳双键的丙烯酰胺类单体通过共聚反应生成带有游离双键的一级链,而游离双键进一步聚合能够产生支化效果并形成星状支化聚合物,星状支化聚合物在高速剪切和高温降解时,由于大量支化点的存在,发生链断裂既可以形成较短的线型分子链,也可以形成次一级支化结构,因此具有更好的耐温及抗剪切性能。同时本发明还引入了长链烷基胺,在聚合过程中,长链烷基胺的长链基团能够与支化聚合结构形成穿插,使得聚合物在高温及高速剪切时,链断裂后能形成结构更稳固的次一级支化结构,进一步提高聚合物得耐温及抗剪切性能。

16、实施方式

17、为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容并不局限于下面的实施例。

18、一种耐温型酸液稠化剂,以重量份数计,包括丙烯酰胺类单体50-100份、氯化铵单体150-300份、长链烷基胺10-20份、功能单体20-150份、2-溴代异丁酸叔丁酯10-15份、扩链剂0.1-1份、引发剂0.2-0.5份以及水300-450份。

19、丙烯酰胺类单体为丙烯酰胺、甲基丙烯酰胺、n,n-二甲基丙烯酰胺、n,n-亚甲基双丙烯酰胺或n-羟甲基丙烯酰胺中。

20、氯化铵单体为甲基丙烯酰氧乙基氯化铵、二烯丙基二甲基氯化铵、甲基丙烯酰氧乙基二甲基苄基氯化铵、甲基丙烯酰氧乙基三甲基氯化铵或甲基丙烯酰丙基三甲基氯化铵。

21、功能单体为二乙烯苯或双甲基丙烯酸二缩三乙二醇酯;扩链剂为聚乙二醇二甲基丙烯酸酯或聚丙二醇二丙烯酸酯;引发剂为偶氮引发剂或过硫酸铵。

22、长链烷基胺是一类链端含氨基的长链烷烃,其结构通式为cnh2n+1-nh2,其中n为11-16中的正整数。

23、一种耐温型酸液稠化剂的制备方法,包括以下步骤:

24、s1、按照上述原料配比取丙烯酰胺类单体、氯化铵单体、功能单体、长链烷基胺、扩链剂、引发剂和水,备用。

25、 s2、将长链烷基胺、部分丙烯酰胺类单体(1/5-1/2)、功能单体以及2-溴代异丁酸叔丁酯加入四氢呋喃溶剂中混匀,先通氮除氧,在30-60min内升温至60℃,反应0.5-1h,然后再加入氯化铵单体、扩链剂、水以及剩余丙烯酰胺类单体,继续通氮除氧,继续升温至80-90℃并加入引发剂反应2-8h,得到聚合物胶体。

26、 s3、将聚合物胶体进行造粒,得到酸液稠化剂。

27、 <实施例1>

28、一种耐温型酸液稠化剂的制备方法,包括以下步骤:

29、s1、按照重量份数计,取以下原料备用:丙烯酰胺100g、甲基丙烯酰氧乙基氯化铵200g、十六烷基胺15g、二乙烯苯100g份、2-溴代异丁酸叔丁酯10g、聚乙二醇二甲基丙烯酸酯0.5g、过硫酸铵0.5g以及水400g。

30、 s2、将十六烷基胺、40g丙烯酰胺、二乙烯苯以及2-溴代异丁酸叔丁酯加入四氢呋喃溶剂中混匀,先通氮除氧,在50min内升温至60℃,反应50min,然后再加入甲基丙烯酰氧乙基氯化铵、聚乙二醇二甲基丙烯酸酯、水以及剩余丙烯酰胺,继续通氮除氧,继续升温至85℃并加入过硫酸铵反应6h,得到聚合物胶体。

31、 s3、将聚合物胶体用无水乙醇沉淀,过滤,然后用少量水溶解,再用乙醇沉淀,如此反复沉淀3次,将沉淀出来的聚合物在无水乙醇中浸泡变硬,研磨后真空干燥48h即制得酸液稠化剂粉末。

32、 <实施例2>

33、一种耐温型酸液稠化剂的制备方法,包括以下步骤:

34、s1、按照重量份数计,取以下原料备用:甲基丙烯酰胺80g、二烯丙基二甲基氯化铵300g、十二烷基胺20g、双甲基丙烯酸二缩三乙二醇酯50g、2-溴代异丁酸叔丁酯15g、聚丙二醇二丙烯酸酯1g、偶氮二异丁腈0.2g以及水350g。

35、 s2、将十二烷基胺、30g甲基丙烯酰胺、双甲基丙烯酸二缩三乙二醇酯以及2-溴代异丁酸叔丁酯加入四氢呋喃溶剂中混匀,先通氮除氧,在30min内升温至60℃,反应0.5h,然后再加入二烯丙基二甲基氯化铵、聚丙二醇二丙烯酸酯、水以及剩余甲基丙烯酰胺,继续通氮除氧,继续升温至80℃并加入偶氮二异丁腈反应2-8h,得到聚合物胶体。

36、 s3、将聚合物胶体用无水乙醇沉淀,过滤,然后用少量水溶解,再用乙醇沉淀,如此反复沉淀3次,将沉淀出来的聚合物在无水乙醇中浸泡变硬,研磨后真空干燥48h即制得酸液稠化剂粉末。

37、 <实施例3>

38、一种耐温型酸液稠化剂的制备方法,包括以下步骤:

39、s1、按照重量份数计,取以下原料备用:n,n-二甲基丙烯酰胺50g、甲基丙烯酰氧乙基二甲基苄基氯化铵150g、十四烷基胺10g、二乙烯苯20g、2-溴代异丁酸叔丁酯12g、聚乙二醇二甲基丙烯酸酯0.8g、过硫酸铵0.5g以及水300-450g。

40、 s2、将十四烷基胺、20gn,n-二甲基丙烯酰胺、二乙烯苯以及2-溴代异丁酸叔丁酯加入四氢呋喃溶剂中混匀,先通氮除氧,在60min内升温至60℃,反应1h,然后再加入甲基丙烯酰氧乙基二甲基苄基氯化铵、聚乙二醇二甲基丙烯酸酯、水以及剩余n,n-二甲基丙烯酰胺,继续通氮除氧,继续升温至90℃并加入过硫酸铵反应2-8h,得到聚合物胶体;

41、s3、将聚合物胶体用无水乙醇沉淀,过滤,然后用少量水溶解,再用乙醇沉淀,如此反复沉淀3次,将沉淀出来的聚合物在无水乙醇中浸泡变硬,研磨后真空干燥48h即制得酸液稠化剂粉末。

42、 <实施例4>

43、一种耐温型酸液稠化剂的制备方法,包括以下步骤:

44、s1、按照重量份数计,取以下原料备用:n,n-亚甲基双丙烯酰胺100g、甲基丙烯酰氧乙基三甲基氯化铵200g、十一烷基胺15g、双甲基丙烯酸二缩三乙二醇酯100g份、2-溴代异丁酸叔丁酯10g、聚乙二醇二甲基丙烯酸酯0.5g、过硫酸铵0.5g以及水400g。

45、 s2、将十一烷基胺、40gn,n-亚甲基双丙烯酰胺、双甲基丙烯酸二缩三乙二醇酯以及2-溴代异丁酸叔丁酯加入四氢呋喃溶剂中混匀,先通氮除氧,在50min内升温至60℃,反应50min,然后再加入甲基丙烯酰氧乙基三甲基氯化铵、聚乙二醇二甲基丙烯酸酯、水以及剩余n,n-亚甲基双丙烯酰胺,继续通氮除氧,继续升温至85℃并加入过硫酸铵反应6h,得到聚合物胶体。

46、 s3、将聚合物胶体用无水乙醇沉淀,过滤,然后用少量水溶解,再用乙醇沉淀,如此反复沉淀3次,将沉淀出来的聚合物在无水乙醇中浸泡变硬,研磨后真空干燥48h即制得酸液稠化剂粉末。

47、 <实施例5>

48、一种耐温型酸液稠化剂的制备方法,包括以下步骤:

49、s1、按照重量份数计,取以下原料备用:n-羟甲基丙烯酰胺50g、甲基丙烯酰丙基三甲基氯化铵150g、十五烷基胺10g、二乙烯苯20g、2-溴代异丁酸叔丁酯12g、聚乙二醇二甲基丙烯酸酯0.8g、过硫酸铵0.5g以及水300-450g。

50、 s2、将十五烷基胺、20gn-羟甲基丙烯酰胺、二乙烯苯以及2-溴代异丁酸叔丁酯加入四氢呋喃溶剂中混匀,先通氮除氧,在60min内升温至60℃,反应1h,然后再加入甲基丙烯酰丙基三甲基氯化铵铵、聚乙二醇二甲基丙烯酸酯、水以及剩余n-羟甲基丙烯酰胺,继续通氮除氧,继续升温至90℃并加入过硫酸铵反应2-8h,得到聚合物胶体;

51、s3、将聚合物胶体用无水乙醇沉淀,过滤,然后用少量水溶解,再用乙醇沉淀,如此反复沉淀3次,将沉淀出来的聚合物在无水乙醇中浸泡变硬,研磨后真空干燥48h即制得酸液稠化剂粉末。

52、 <实施例6-10>

53、分别取3g<实施例1-5>制备得到的酸液稠化剂粉末加入至100g 浓度为20%的盐酸中搅拌至溶解,即制得稠化酸<6-10>。

54、 <对比例1>

55、一种酸液稠化剂,制备方法如下:

56、s1、按照重量份数计,取以下原料备用:丙烯酰胺100g、甲基丙烯酰氧乙基氯化铵200g、十六烷基胺15g、聚乙二醇二甲基丙烯酸酯0.5g、过硫酸铵0.5g以及水400g。

57、 s2、将十六烷基胺和丙烯酰胺加入四氢呋喃溶剂中混匀,然后再加入甲基丙烯酰氧乙基氯化铵、聚乙二醇二甲基丙烯酸酯以及水,通氮除氧,继续升温至85℃并加入过硫酸铵反应6h,得到聚合物胶体。

58、 s3、将聚合物胶体用无水乙醇沉淀,过滤,然后用少量水溶解,再用乙醇沉淀,如此反复沉淀3次,将沉淀出来的聚合物在无水乙醇中浸泡变硬,研磨后真空干燥48h即制得酸液稠化剂粉末。

59、 取3g制备得到的酸液稠化剂粉末加入至100g浓度为20%的盐酸中搅拌至溶解,即制得稠化酸。

60、 <对比例2>

61、一种酸液稠化剂,制备方法如下:

62、s1、按照重量份数计,取以下原料备用:丙烯酰胺100g、甲基丙烯酰氧乙基氯化铵200g、二乙烯苯100g份、2-溴代异丁酸叔丁酯10g、聚乙二醇二甲基丙烯酸酯0.5g、过硫酸铵0.5g以及水400g。

63、 s2、将40g丙烯酰胺、二乙烯苯以及2-溴代异丁酸叔丁酯加入四氢呋喃溶剂中混匀,先通氮除氧,在50min内升温至60℃,反应50min,然后再加入甲基丙烯酰氧乙基氯化铵、聚乙二醇二甲基丙烯酸酯、水以及剩余丙烯酰胺,继续通氮除氧,继续升温至85℃并加入过硫酸铵反应6h,得到聚合物胶体。

64、 s3、将聚合物胶体用无水乙醇沉淀,过滤,然后用少量水溶解,再用乙醇沉淀,如此反复沉淀3次,将沉淀出来的聚合物在无水乙醇中浸泡变硬,研磨后真空干燥48h即制得酸液稠化剂粉末。

65、 取3g制备得到的酸液稠化剂粉末加入至100g浓度为20%的盐酸中搅拌至溶解,即制得稠化酸。

66、 <耐温性能>

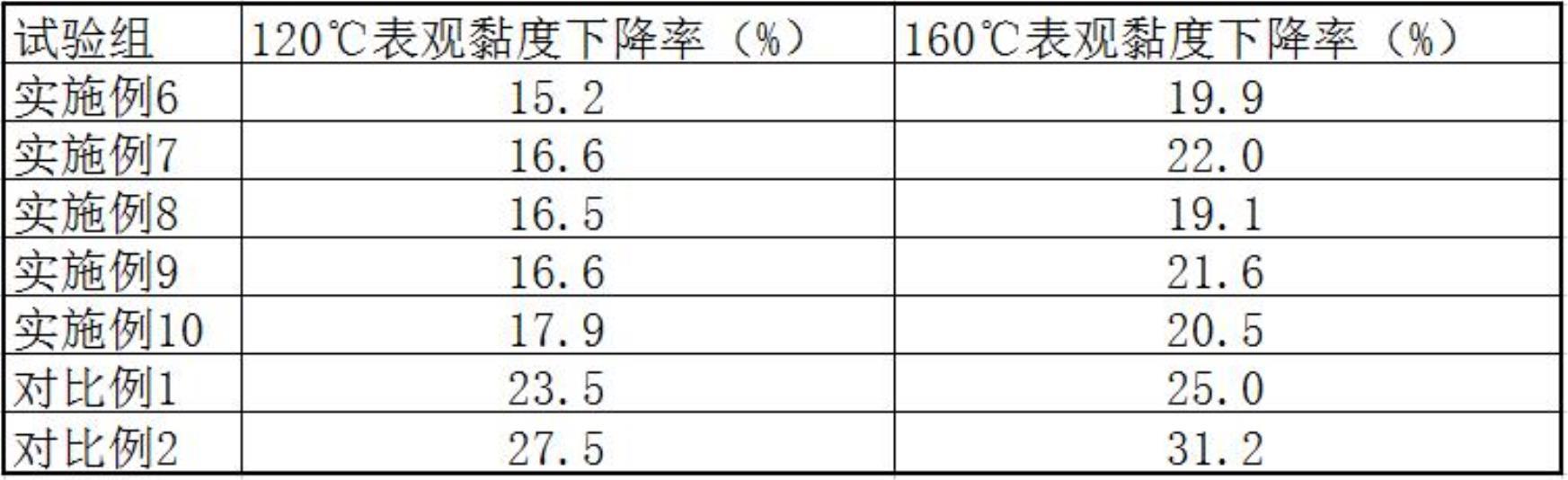

67、取实施例<5-10>制备得到的酸液,在室温下,测试其在剪切条件180s-1下的表观黏度(μ0),然后将酸液置于油浴中加热至120℃,并在120℃下恒温加热3h,加热结束后,冷却至室温,测试其在剪切条件180s-1下的表观黏度(μ1),然后将酸液置于油浴中加热至160℃,并在160℃下恒温加热3h,加热结束后,冷却至室温,测试其在剪切条件180s-1下的表观黏度(μ2)。然后计算酸液的表观黏度下降率(下降率%=(μ1-μ2)/μ1),结果如下表:

68、

69、由上表可以看出,实施例6-10中的酸液在120℃下加热3h后,其表观黏度下降率在16%左右,而对比例1中的酸液在120℃下加热3h后,其表观黏度下降率在23.5%,而对比例2中的酸液在120℃下加热3h后,其表观黏度下降率在27.5%。实施例6-10中的酸液在160℃下加热3h后,其表观黏度下降率在20%左右,而对比例1中的酸液在160℃下加热3h后,其表观黏度下降率在25%,而对比例2中的酸液在160℃下加热3h后,其表观黏度下降率在31.2%。申请人认为这是由于对比例1中未加入功能单体,导致最终的酸液稠化剂的耐温性能较差,而对比例1的酸液耐温性能优于对比例2,这是由于长链烷基胺的引入对耐温性能的影响弱于功能单体的引入。

70、 <抗剪切性能>

71、取实施例<5-10>制备得到的酸液,置于油浴中加热至160℃,在剪切条件180s-1下进行持续剪切(2h),期间每30min测定一次酸液的表观黏度,结果如下表:

72、

73、由上表可以看出,实施例6-10中的酸液在180s-1下剪切30min后,其表观黏度值在71mpa*s左右,而对比例1中的酸液在180s-1下剪切30min后,其表观黏度值在59.4mpa*s,而对比例2中的酸液在180s-1下剪切30min后,其在180s-1下剪切30min后较对比例1更低(50.7mpa*s)。继续剪切至120min后,实施例6-10中的酸液表观黏度值下降至41mpa*s左右,而对比例1中的酸液剪切至120min后表观黏度值下降至33.2mpa*s,对比例2中的酸液剪切至120min后表观黏度值下降至20.4mpa*s,由此可见,对比例1-2的酸液抗剪切能力明显低于实施例6-10中的酸液,且对比例2的酸液抗剪切能力明显低于对比例1中的酸液。申请人认为这是由于对比例1中未加入功能单体,导致最终的酸液稠化剂的抗剪切性能较差,而对比例1的酸液抗剪切能力优于对比例2,这是由于长链烷基胺的引入对抗剪切性能的影响弱于功能单体的引入。

74、以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

- 还没有人留言评论。精彩留言会获得点赞!