一种中长链脂肪酸甘油三酯的制备方法与流程

本发明属于油脂深加工,具体涉及一种中长链脂肪酸甘油三酯的制备方法。

背景技术:

1、食用油是提供能量、必需脂肪酸和脂溶性营养素的重要营养物质。随着对脂质营养的广泛研究,越来越多的证据表明,当考虑到特定油脂的营养特性时,甘油三酯的分子内结构和脂肪酸组成是重要的影响因素。中长链脂肪酸甘油三酯是甘油三酯骨架中同时含有中链脂肪酸和长链脂肪酸的一种新型结构酯。中长链脂肪酸甘油三酯不仅具有中链脂肪酸甘油三酯和长链脂肪酸甘油三酯在体内代谢和营养方面的优势,而且弥补了二者的缺陷如提高了烟点、显著降低了使用时泡沫的产生等。一些临床前实验表明中长链脂肪酸甘油三酯具有抑制肥胖、降血脂、降低胆固醇含量和改善胰岛素抵抗等功效。鉴于中长链脂肪酸甘油三酯不仅可以提供营养和即时能量,而且具有各种生理功效,近年来引起了科学家和消费者的广泛关注。

2、通常,化学法酯交换和酶法酯化、酸解或酯交换被用来制备中长链脂肪酸甘油三酯。化学法催化不仅存在反应条件严苛、产物复杂、能耗大、环境污染严重等问题,而且催化剂在化学催化过程中容易失活,难以重复使用,甚至产生不易去除的副产物。最为受限的是,化学法催化的酯交换反应不能催化特定位置的脂肪酸,从而导致产品附加值低,不能满足中长链脂肪酸甘油三酯生产和健康功能的要求。与传统的化学方法相比,选择性是酶在脂类合成和修饰中最重要的优势。酶作为生物催化剂也有许多潜在的好处,包括反应条件温和、催化效率高、产生特定的生物分子产物和控制产物的组成和结构等。

3、cn 114875080a公开了一种中长链脂肪酸甘油酯的制备方法,以中链脂肪酸、甘油、油脂、抗氧化剂为底物,以甲醇钠或脂肪酶为催化剂,催化酯交换反应制备中长链脂肪酸甘油酯,反应产物经精炼后,得到结构酯产品,最终产品中中长链脂肪酸甘油三酯含量为62.54%~76.71%,长链脂肪酸甘油三酯的含量为12.97%~34.45%。邹孝强等以中链甘油三酯与核桃油在脂肪酶的催化下发生酯交换反应制备中长链脂肪酸甘油三酯,反应过程中产生了副产物脂肪酸,在优化的反应条件下,采用分子蒸馏脱除副产物脂肪酸后,产物中中长链脂肪酸甘油三酯含量为76.2%,中链脂肪酸甘油三酯含量为14.3%,长链脂肪酸甘油三酯含量为9.5%(邹孝强等,2022,47(4):58-63)。杨颖等以菜籽油和中链脂肪酸甘油三酯为底物,固定化脂肪酶lipozyme tl im为催化剂,催化转酯化制备中长链脂肪酸甘油三酯,在优化的反应条件下进行反应后,随后对反应粗产物进行分子蒸馏纯化,得到终产品中中长链脂肪酸甘油三酯的含量为87.42%,长链脂肪酸甘油三酯的含量为11.05%(中国油脂,lipozyme tlim酶催化合成中长链脂肪酸甘油三酯的工艺优化,2022,doi:10.19902/j.cnki.zgyz.1003-7969.210599)。

4、由以上现有技术可知,无论是采用化学法还是酶法制备中长链脂肪酸甘油三酯,产物中不仅中长链脂肪酸甘油三酯含量低于77%,而且会残留一定量未反应的中链脂肪酸甘油三酯和长链脂肪酸甘油三酯,从而需要进一步采用分子蒸馏纯化来提高产物中中长链脂肪酸甘油三酯的含量。因此,如何提高酶促酯交换制备中长链脂肪酸甘油三酯过程中的底物转化率,进而提升产物中中长链脂肪酸甘油三酯的含量是酶促酯交换反应制备中长链脂肪酸甘油三酯拟解决的关键技术问题。

技术实现思路

1、为了解决上述现有技术中存在的缺陷,本发明的目的在于提供一种中长链脂肪酸甘油三酯的制备方法,显著提升了产物中中长链脂肪酸甘油三酯的含量并显著降低了产物中中链脂肪酸甘油三酯和长链脂肪酸甘油三酯的含量;此外,有效抑制了反应过程中的水解副反应。最终产物中中长链脂肪酸甘油三酯含量高,中链脂肪酸甘油三酯和长链脂肪酸甘油三酯含量低,且产物无需进一步分离纯化。

2、本发明是通过以下技术方案来实现:

3、一种中长链脂肪酸甘油三酯的制备方法,包括以下步骤:

4、步骤1:以植物油和中链脂肪酸甘油三酯为底物,以低共熔溶剂为反应介质,在固定化脂肪酶的催化下进行酯交换反应;

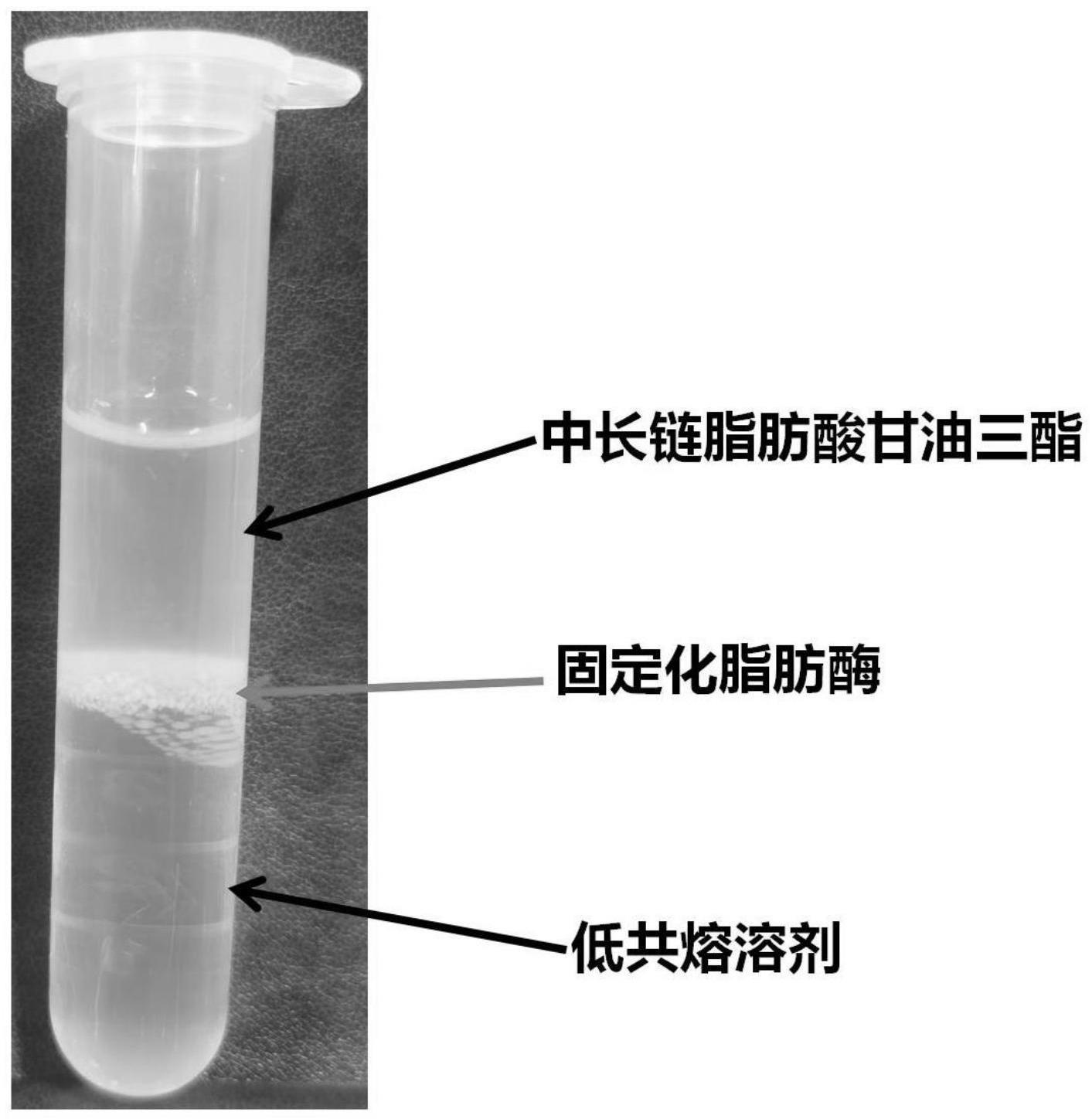

5、步骤2:反应结束后进行离心处理,分别回收低共熔溶剂、固定化脂肪酶和反应产物;回收得到的低共熔溶剂和固定化脂肪酶用于下一批次反应,回收得到的上层油相为反应产物。

6、优选地,步骤1中,所述植物油为核桃油、红仁核桃油、紫皮核桃油、亚麻籽油、橄榄油、茶油、牡丹籽油、菜籽油、大豆油、花生油或玉米油。

7、优选地,步骤1中,所述中链脂肪酸甘油三酯富含辛酸、癸酸和月桂酸中的一种或几种。

8、优选地,步骤1中,所述低共熔溶剂为氯化胆碱-尿素、甜菜碱-尿素-水、甜菜碱-乳酸或甜菜碱-葡萄糖-水。

9、进一步优选地,所述低共熔溶剂为氯化胆碱-尿素时,氯化胆碱与尿素的摩尔比为1:2;所述低共熔溶剂为甜菜碱-尿素-水时,甜菜碱、尿素与水的摩尔比为1:2:1;所述低共熔溶剂为甜菜碱-乳酸时,甜菜碱与乳酸的摩尔比为1:2;所述低共熔溶剂为甜菜碱-葡萄糖-水时,甜菜碱、葡萄糖与水的摩尔比为5:2:10。

10、优选地,步骤1中,低共熔溶剂的添加量为植物油与中链脂肪酸甘油三酯质量总和的10%~50%。

11、优选地,步骤1中,所述固定化脂肪酶为lipozyme 435或novozym 435。

12、优选地,步骤1中,酯交换反应的条件为:植物油与中链脂肪酸甘油三酯的摩尔比为1:1~2,反应温度为40~80℃,固定化脂肪酶添加量为底物总质量的3%~8%,反应时间为6~12h。

13、优选地,步骤2中,离心处理的转速为10000~12000rpm,时间为2~3min。

14、优选地,步骤2中,反应产物中:中长链脂肪酸甘油三酯含量≥94%,中链脂肪酸甘油三酯含量≤2%,长链脂肪酸甘油三酯含量≤3%,游离脂肪酸含量≤1%。

15、与现有技术相比,本发明具有以下有益的技术效果:

16、本发明公开的中长链脂肪酸甘油三酯的制备方法,以植物油和中链脂肪酸甘油三酯为底物,低共熔溶剂为反应介质,在固定化脂肪酶的催化下制备中长链脂肪酸甘油三酯。由于在该反应条件下低共熔溶剂与固定化脂肪酶催化活性中心的相互作用,使得固定化脂肪酶对甘油酯骨架的位置特异性降低,从而使得固定化脂肪酶的酯交换活力提高2倍以上;并且由于低共熔溶剂对反应体系中水分活度的调控作用,使得酶促酯交换反应过程中副反应的发生显著降低。因此,当在该体系下制备中长链脂肪酸甘油三酯时,由于固定化脂肪酶酯交换活力的显著提升及副反应的抑制,中链脂肪酸甘油三酯和长链脂肪酸甘油三酯(植物油)转化率大大提升,使得产物中中长链脂肪酸甘油三酯含量显著提升,而中链脂肪酸甘油三酯和长链脂肪酸甘油三酯(植物油)含量显著降低,最终制备得到的中长链脂肪酸甘油三酯中:中长链脂肪酸甘油三酯含量≥94%,中链脂肪酸甘油三酯含量≤2%,长链脂肪酸甘油三酯含量≤3%,游离脂肪酸含量≤1%。此外,产物混合物离心分离即可实现与低共熔溶剂的分离,产物分离简单,更为重要的是产物分离后无需进一步分离纯化;再者,离心分离得到的低共熔溶剂和固定化脂肪酶可多次回收利用。总之,本发明在低共熔体系下采用固定化脂肪酶催化酯交换制备中长链脂肪酸甘油三酯,底物转化率和产物生成量高,产物分离容易,不需要进一步分离纯化,且低共熔溶剂绿色环保可重复利用,具有良好的生态、经济效益和产业化应用前景。

17、进一步地,低共熔溶剂为氯化胆碱-尿素、甜菜碱-尿素-水、甜菜碱-乳酸和甜菜碱-葡萄糖-水中的一种,可有效调控所用固定化脂肪酶对甘油酯骨架的位置特异性,提高固定化酶的酯交换活力同时抑制副反应的发生,确保底物转化率和产物生成量高。

18、更进一步地,所用低共熔溶剂氯化胆碱与尿素的摩尔比为1:2、甜菜碱与尿素和水的摩尔比为1:2:1、甜菜碱与乳酸的摩尔比为1:2、甜菜碱与葡萄糖和水的摩尔比为5:2:10,不仅可有效调控所用固定化酶的酯交换活力而且可确保所用低共熔溶剂具有较低的粘度,确保酯交换反应良好的传质。

19、进一步地,低共熔溶剂的添加量为植物油和中链脂肪酸甘油三酯质量总和的10%~50%,可有效促进反应过程中的传质和反应后产物与低共熔溶剂的分离。

20、进一步地,固定化脂肪酶为lipozyme 435或novozym 435,可确保在所用低共熔体系下,中链脂肪酸甘油三酯和长链脂肪酸甘油三酯可快速、彻底转化生成中长链脂肪酸甘油三酯。

21、进一步地,酯交换反应的条件,可确保中链脂肪酸甘油三酯和长链脂肪酸甘油三酯酯交换制备中长链脂肪酸甘油三酯时,底物转化率高、产物生成量高,且副产物游离脂肪酸生成量少。

22、进一步地,离心处理的条件,可有效分离低共熔溶剂、固定化脂肪酶和反应产物。

- 还没有人留言评论。精彩留言会获得点赞!