一种耐磨损的功能型橡胶轮胎及其制造工艺的制作方法

本发明涉及橡胶制品领域,具体涉及一种耐磨损的功能型橡胶轮胎及其制造工艺。

背景技术:

1、橡胶,广泛应用于人们生产生活的各个方面,尤其随着汽车工业的发展,对汽车橡胶轮胎性能要求也越来越高,很多时候对其耐磨损性能具有很高的要求,在这些情况下使用橡胶制品时,如果橡胶制品不具有很好的耐磨性能,很容易老化,导致橡胶制品易损坏,降低橡胶制品的使用寿命,影响汽车在行驶过程中的安全,十分重要。

2、但现在汽车橡胶轮胎抗腐蚀、耐磨损能力不强,而且在长期风吹日化下易于老化,无法保持良好机械性能、易受损、进而严重影响汽车橡胶轮胎的使用寿命。

技术实现思路

1、为了克服上述的技术问题,本发明的目的在于提供一种耐磨损的功能型橡胶轮胎及其制造工艺:通过将天然橡胶、顺丁橡胶、增强橡胶、硬脂酸、促进剂dpg以及硫磺加入开炼机中进行混炼,混炼完全后进行硫化,得到橡胶轮胎材料,将橡胶轮胎材料制备成型,得到该耐磨损的功能型橡胶轮胎,解决了现有的汽车橡胶轮胎抗腐蚀、耐磨损能力不强,而且在长期风吹日化下易于老化,无法保持良好机械性能、易受损、进而严重影响汽车橡胶轮胎的使用寿命的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种耐磨损的功能型橡胶轮胎的制造工艺,包括以下步骤:

4、步骤一:按照重量份称取将天然橡胶50-60份、顺丁橡胶15-25份、增强橡胶1-15份、硬脂酸1.8-3.6份、促进剂dpg 2.7-5.4份以及硫磺1.5-2.5份,备用;

5、步骤二:将天然橡胶、顺丁橡胶、增强橡胶、硬脂酸、促进剂dpg以及硫磺加入开炼机中,在温度为90-110℃的条件下进行混炼,混炼完全后,在温度为160-170℃的条件下硫化15-20mi n,之后放置于真空干燥箱中,在温度为160-165℃的条件下二段硫化4-5h,得到橡胶轮胎材料;

6、步骤三:将橡胶轮胎材料制备成型,得到该耐磨损的功能型橡胶轮胎。

7、作为本发明进一步的方案:所述增强橡胶由以下步骤制备得到:

8、步骤s1:将丙烯酸乙酯、丙烯酸丁酯、丙烯酸、丙烯酸六氟丁酯、十二烷基硫酸钠以及去离子水加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为60-65℃,搅拌速率为300-350r/mi n的条件下边搅拌边逐滴加入引发剂溶液,控制滴加速率为1-2滴/s,滴加完毕后升温至85-90℃的条件下继续搅拌反应3-5h,反应结束后将反应产物冷却至室温,之后加入至氯化钙溶液中破乳,之后离心,将沉淀物放置于真空干燥箱中,在温度为80-85℃的条件下干燥10-15h,得到含氟丙烯酸酯橡胶;

9、步骤s2:将含氟丙烯酸酯橡胶、老化抑制剂、耐磨增强剂、对甲苯磺酸以及丙酮加入至安装有搅拌器、温度计的三口烧瓶中,在温度为95-100℃,搅拌速率为300-350r/mi n的条件下搅拌反应2-3h,反应结束后将反应产物冷却至室温,之后真空抽滤,将滤饼放置于真空干燥箱中,在温度为60-65℃的条件下干燥5-6h,得到增强橡胶。

10、作为本发明进一步的方案:步骤s1中的所述丙烯酸乙酯、丙烯酸丁酯、丙烯酸、丙烯酸六氟丁酯、十二烷基硫酸钠、去离子水以及引发剂溶液的用量比为50-60g:30-35g:5-9g:2-10g:0.8-1.2g:50-60ml:10-15ml,所述引发剂溶液为过硫酸钾按照0.25-0.3g:10g溶解于去离子水所形成的溶液,所述氯化钙溶液的质量分数为10%。

11、作为本发明进一步的方案:步骤s2中的所述含氟丙烯酸酯橡胶、老化抑制剂、耐磨增强剂、对甲苯磺酸以及丙酮的用量比为10g:0.3-1.5g:1-7g:0.1-0.15g:60-80ml。

12、作为本发明进一步的方案:所述老化抑制剂由以下步骤制备得到:

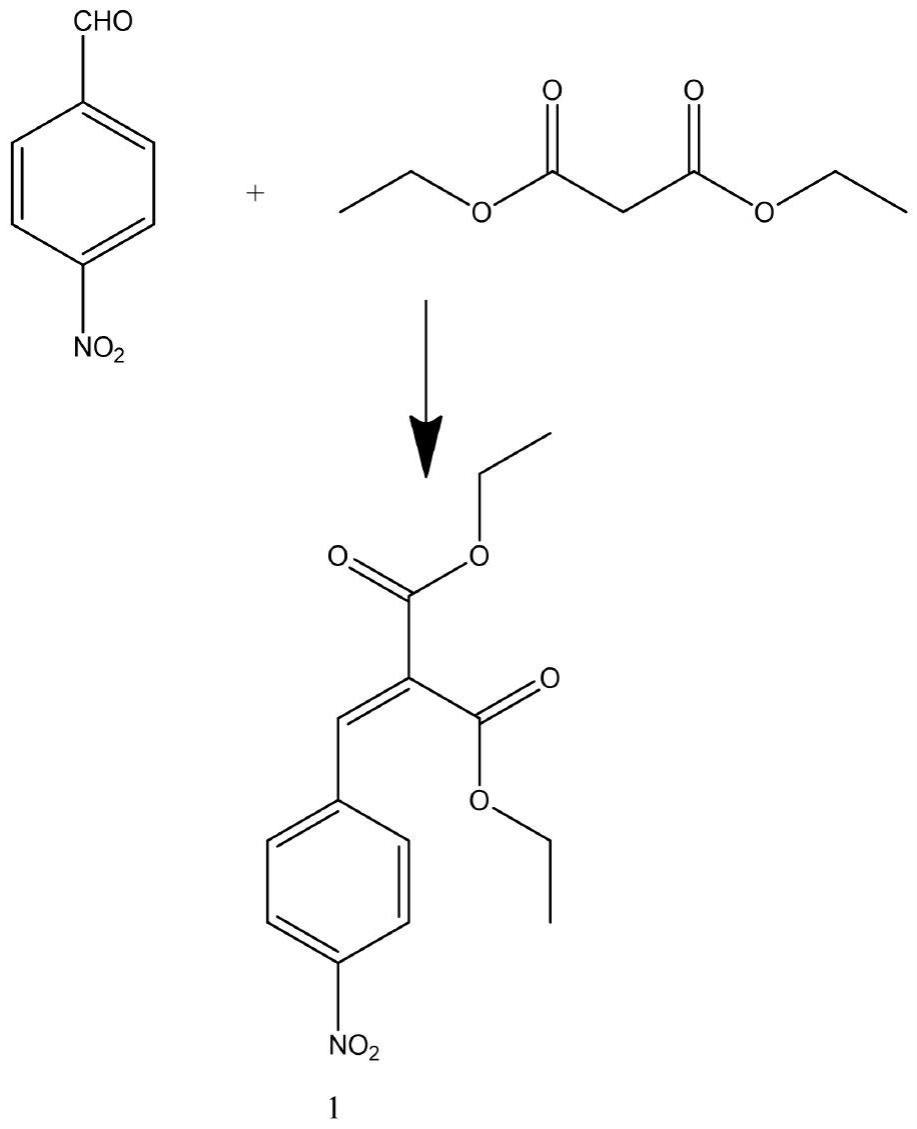

13、步骤a1:将丙二酸二乙酯、对硝基苯甲醛、哌啶以及苯加入至安装有搅拌器、温度计以及回流冷凝管的三口烧瓶中,在温度为25-30℃,搅拌速率为300-350r/mi n的条件下搅拌反应5-10mi n,之后升温至回流的条件下继续搅拌反应4-5h,反应结束后将反应产物冷却至室温,之后旋转蒸发去除溶剂,得到中间体1;

14、反应原理如下:

15、

16、步骤a2:将叔丁醇、多聚甲醛、氢氧化钠以及2,6-二叔丁基苯酚加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为20-25℃,搅拌速率为300-350r/mi n的条件下搅拌反应6-8h,反应结束后将反应产物旋转蒸发去除溶剂,得到中间体2;

17、反应原理如下:

18、

19、步骤a3:将中间体1、中间体2、n-甲基-2,2,6,6-四甲基-4-羟基哌啶醇、氨基锂以及甲苯加入至安装有搅拌器、温度计、导气管以及回流冷凝管的三口烧瓶中,通入氮气保护,在温度为70-75℃,搅拌速率为300-350r/mi n的条件下搅拌反应2-3h,之后升温至回流的条件下继续搅拌反应4-5h,反应结束后将反应产物冷却至室温,之后旋转蒸发去除溶剂,得到中间体3;

20、反应原理如下:

21、

22、步骤a4:将中间体3、水合肼溶液、10%钯碳以及无水乙醇加入至安装有搅拌器、温度计以及回流冷凝管的三口烧瓶中,在温度为25-30℃,搅拌速率为300-350r/mi n的条件下搅拌反应1-2h,之后升温至回流的条件下继续搅拌反应6-8h,反应结束后将反应产物加入至蒸馏水中,之后冷却至0-5℃,析出沉淀,之后真空抽滤,将滤饼放置于真空干燥箱中,在温度为70-75℃的条件下干燥2-3h,得到老化抑制剂。

23、反应原理如下:

24、

25、作为本发明进一步的方案:步骤a1中的所述丙二酸二乙酯、对硝基苯甲醛、哌啶以及苯的用量比为0.11-0.13mo l:0.1mo l:0.1-0.15mo l:80-100ml。

26、作为本发明进一步的方案:步骤a2中的所述叔丁醇、多聚甲醛、氢氧化钠以及2,6-二叔丁基苯酚的用量比为50-60ml:3.2-3.5g:0.2-0.25g:10g。

27、作为本发明进一步的方案:步骤a3中的所述中间体1、中间体2、n-甲基-2,2,6,6-四甲基-4-羟基哌啶醇、氨基锂以及甲苯的用量比为0.2mo l:0.1mo l:0.1mo l:0.2-0.3g:120-150ml。

28、作为本发明进一步的方案:步骤a4中的所述中间体3、水合肼溶液、10%钯碳以及无水乙醇的用量比为1g:10-15ml:0.1-0.15g:30-40ml,所述水合肼溶液的质量分数为80%。

29、作为本发明进一步的方案:所述耐磨增强剂由以下步骤制备得到:

30、步骤b1:将碳纳米管、浓硝酸以及浓硫酸加入至安装有搅拌器、温度计的三口烧瓶中,在超声频率为30-40khz的条件下超声处理30-50mi n,之后在温度为80-85℃,搅拌速率为300-350r/mi n的条件下搅拌反应8-10h,反应结束后将反应产物冷却至室温,之后离心,将沉淀物用蒸馏水洗涤3-5次,之后放置于真空干燥箱中,在温度为70-75℃的条件下干燥4-5h,得到中间体4;

31、反应原理如下:

32、

33、步骤b2:将中间体4、二氯亚砜以及n,n-二甲基甲酰胺加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为70-75℃,搅拌速率为300-350r/mi n的条件下搅拌反应25-30h,反应结束后将反应产物冷却至室温,之后离心,将沉淀物依次用四氢呋喃、蒸馏水洗涤3-5次,之后放置于真空干燥箱中,在温度为70-75℃的条件下干燥4-5h,得到中间体5;

34、反应原理如下:

35、

36、步骤b3:将中间体5、乙二胺加入至安装有搅拌器、温度计的三口烧瓶中,在温度为110-115℃,搅拌速率为300-350r/mi n的条件下搅拌反应25-30h,反应结束后将反应产物冷却至室温,之后离心,将沉淀物依次用四氢呋喃、蒸馏水洗涤3-5次,之后放置于真空干燥箱中,在温度为70-75℃的条件下干燥4-5h,得到耐磨增强剂。

37、反应原理如下:

38、

39、作为本发明进一步的方案:步骤b1中的所述碳纳米管、浓硝酸以及浓硫酸的用量比为1g:15-20ml:45-60ml,所述浓硝酸的质量分数为68%,所述浓硫酸的质量分数为98%。

40、作为本发明进一步的方案:步骤b2中的所述中间体4、二氯亚砜以及n,n-二甲基甲酰胺的用量比为1g:25-30ml:1-1.5ml。

41、作为本发明进一步的方案:步骤b3中的所述中间体5、乙二胺的用量比为1g:25-30ml。

42、作为本发明进一步的方案:所述耐磨损的功能型橡胶轮胎根据所述的耐磨损的功能型橡胶轮胎的制造工艺制备得到。

43、本发明的有益效果:

44、本发明的一种耐磨损的功能型橡胶轮胎及其制造工艺,通过将天然橡胶、顺丁橡胶、增强橡胶、硬脂酸、促进剂dpg以及硫磺加入开炼机中进行混炼,混炼完全后进行硫化,得到橡胶轮胎材料,将橡胶轮胎材料制备成型,得到该耐磨损的功能型橡胶轮胎;该橡胶轮胎通过以天然橡胶、顺丁橡胶为主要原料,向其中加入增强橡胶,增强橡胶能够大幅度提升橡胶轮胎的耐磨损性能,还能赋予其良好的耐老化性能,因此,制备得到的橡胶轮胎不会快速磨损,而且不会因磨损而快速老化,进而避免了橡胶轮胎的性能下降,最终使得橡胶轮胎的使用寿命大幅度延长;

45、在制备橡胶轮胎的过程中首先制备了一种增强橡胶,首先利用丙二酸二乙酯、对硝基苯甲醛反应生成中间体1,之后多聚甲醛、2,6-二叔丁基苯酚反应生成中间体2,之后中间体2、n-甲基-2,2,6,6-四甲基-4-羟基哌啶醇与中间体1进行酯交换,得到中间体3,之后利用水合肼溶液将中间体3上的硝基还原成氨基,得到老化抑制剂;然后利用浓硝酸、浓硫酸将碳纳米管进行酸化,同时去除碳纳米管上的杂质,得到中间体4,之后利用二氯亚砜将中间体4上的羧基进行酰氯化,得到中间体5,之后中间体5上的酰氯基与乙二胺上的氨基反应,引入氨基,得到耐磨增强剂;最后利用丙烯酸乙酯、丙烯酸丁酯、丙烯酸、丙烯酸六氟丁酯共聚,得到含氟丙烯酸酯橡胶,之后将含氟丙烯酸酯橡胶、老化抑制剂、耐磨增强剂进行反应,含氟丙烯酸酯橡胶上含有丙烯酸携带的羧基,老化抑制剂、耐磨增强剂的分子上均含有氨基,因此,老化抑制剂、耐磨增强剂通过酰胺键连接在含氟丙烯酸酯橡胶,不仅能够使得碳纳米管分散的均匀,还能使其以化学键的方式进行连接,连接的稳定,使得碳纳米管能够对橡胶轮胎的耐磨损性能大幅度提升,而且老化抑制剂上含有的受阻酚结构和受阻胺结构能够将橡胶轮胎老化过程产生的自由基进行消除,起到耐老化的作用,而且含氟丙烯酸酯橡胶的分子结构上含有大量的c-f键,赋予其良好的润滑性能以及化学稳定性,因此,在碳纳米管、c-f键的协同作用下赋予了橡胶轮胎优良的耐磨损性能、耐腐蚀性能,老化抑制剂赋予了橡胶轮胎优良的耐老化性能,因此,制备得到的橡胶轮胎不会快速磨损,而且不会快速老化。

- 还没有人留言评论。精彩留言会获得点赞!