一种双组分聚酰胺单体溶液的连续生产方法和装置

本发明涉及聚合物生产,具体涉及一种双组分聚酰胺单体溶液的连续生产方法和装置。

背景技术:

1、聚酰胺是由二羧酸和二胺缩聚而成,为了获得分子量足够高的聚合体,要求在缩聚反应过程中己二酸和己二胺具有相等的摩尔比,其中任何一种组分过量,都会使由羧酸端基和胺端基所构成的分子链被过量的组分封闭,从而使链的增长终止。因此工业生产聚酰胺时通常先将二羧酸和二胺中和成盐,然后用聚酰胺盐作为原料进行缩聚制取聚酰胺。原料双组分聚酰胺单体水溶液的浓度对缩聚反应的速度有一定影响,高浓度的聚酰胺盐水溶液有利于加快聚合速度,缩短聚合时间,在单位时间内使聚合物的产量增加。因此,通常在进行缩聚反应之前,要求聚酰胺盐水溶液的浓度达到65%以上。

2、中国纺织工业出版社出版的《尼龙66生产基本知识》第52页介绍了辽阳石化从罗纳-普朗克引进的尼龙66连续生产流程及76页介绍的从日本旭化成引进的尼龙66连续聚合装置流程,均在常温下配制50%左右质量浓度的尼龙66盐,经过加热除去多余的水分,来提高原料尼龙66盐的浓度。上述聚酰胺盐的预处理过程存在以下缺点:低浓度聚酰胺盐的水溶液中存在大量的水,在缩聚之前通过蒸发器除去大部分水,例如将水含量降低15%到30%,在聚酰胺盐水溶液从低浓度到高浓度的过程中消耗大量能量。

3、为克服传统聚酰胺原料双组分聚酰胺单体浓溶液调配生产过程中的缺点,专利us4233234a公开了巴斯夫公司发明的烷链二羧酸和烷链二胺生产聚酰胺盐溶液的循环系统,构造第一混合区和第二混合区分别引入烷链二胺,生产45~65wt%的聚酰胺盐水溶液,该专利减少了设备开支,但作为生产聚酰胺的原料仍需要进行蒸发浓缩。

4、专利cn111821714a公开了一种聚酰胺用精盐连续浓缩系统,得到固含量为60~90wt%的精盐,利用精盐汽提塔的水蒸气与精盐预热器换热,与传统浓缩工艺相比节能至少30%,上述专利对聚酰胺盐的溶液浓缩产生的水蒸气进行二次利用,从而减少了过程所消耗的能量,但水蒸汽能量中的有效能过低,二次利用的效率存在极限,同样存在大量能量损耗。

技术实现思路

1、本发明针对聚酰胺盐制备过程中的蒸发浓缩耗能高的问题,提供一种双组分聚酰胺单体溶液的连续生产方法,无需进行蒸发浓缩过程,直接配制高浓度聚酰胺盐溶液,大幅度减少能量消耗,降低生产成本。

2、为实现上述目的,本发明采用的技术方案是:

3、一种双组分聚酰胺单体溶液的连续生产方法,包括步骤:

4、步骤1,二羧酸、二胺和水连续进入第一反应器反应得到第一产物;第一产物从底部出料后经第一出料泵部分经过第一热交换器回到第一反应器,部分进入第二反应器;

5、步骤2,第二反应器中补充添加二羧酸和二胺,与第一反应器产物进一步反应得到第二产物;第二产物从底部出料口经第二出料泵部分经过第二热交换器回到第二反应器,部分进入盐调配罐;

6、步骤3,盐调配罐补充添加二羧酸和二胺,底部连续出料得到双组分聚酰胺单体溶液;

7、所述第一反应器、第二反应器和盐调配罐的出料口均设有ph检测计,各反应罐进料口与其出料口的ph检测计线路连接,根据出料的ph值调整二羧酸和二胺的进料量。

8、本发明中二羧酸和二胺经过两个反应器进行反应,通过反应器产物循环实现与外界交换热量,整个工艺的吸热效应和放热效应相互利用,减少了传统聚酰胺工艺中浓缩过程的能耗成本,通过加热或冷却循环流股进行能量交换,使反应器中的温度和浓度均匀分布,有效控制双组分聚酰胺单体在反应过程中结晶析出,直接获得高浓度的聚酰胺盐溶液。

9、更具体地,聚酰胺盐溶液的制备过程存在两个2个吸热过程和1个放热过程,其中二羧酸的溶解过程吸收热量,二羧酸和二胺中和反应过程释放热量,当第一反应器的二羧酸进料量占第一反应器和第二反应器总二羧酸进料量较高,或第一反应器所需维持温度较低,第一反应器中整体呈现放热过程,因此利用第一热交换器对产物循环流股进行少量热能移出;为维持成盐体系不析出聚酰胺盐晶体,需要将体系温度升高,该过程吸收热量,第二反应器中二羧酸和二胺中和过程的反应放出的热量不足以弥补体系温度升高所需能量时,第二反应器中整体呈现吸热过程,否则,第二反应器整体呈现放热过程,通过第二热交换器将在第二反应器成盐体系与环境之间进行能量交换,达到能量移入或移出的过程。从而实现整个工艺的吸热效应和放热效应相互利用,减少了传统聚酰胺工艺中浓缩过程的能耗成本,通过加热或冷却循环流股进行能量交换,使反应器中的温度和浓度均匀分布,通有效控制双组分聚酰胺单体在反应过程中结晶析出,直接获得高浓度的聚酰胺盐溶液,以节省工艺能耗,降低生产成本。

10、在一些实施方式中,所述二羧酸包括c6~c16的脂肪族或芳香族二羧酸;所述二胺包括c4~c12的脂肪族二胺。

11、在一些实施方式中,所述二羧酸包括1,6-己二酸、1,8-辛二酸、1,10-癸二酸、1,12-十二烷二酸、对苯二甲酸、萘二羧酸中一种或多种;优选的,二羧酸为己二酸;

12、在一些实施方式中,所述二胺包括1,6-己二胺、1,8-辛二胺、1,10-癸二胺、1,12-十二烷二胺、2-甲基-1,5-戊二胺、2-甲基-1,6-己二胺、2-甲基-1,8-辛二胺或2,5-二甲基己二胺、间苯二甲二胺、对苯二甲二胺中一种或多种。优选的,二胺为己二胺。

13、在一些实施方式中,所述第一反应器中二胺以纯液体二胺或二胺的水溶液的形式添加;所述二胺的水溶液中二胺的质量分率为80~100%;在一些实施方式中,所述二胺的水溶液中二胺的质量分率为90~100%;低水含量的二胺的水溶液保障了产物聚酰胺盐溶液以高浓度的形式存在。

14、在一些实施方式中,连续进入第一反应器的二羧酸和二胺摩尔比为0.99~1.01:1;在一些实施方式中,连续进入第一反应器的二羧酸和二胺摩尔比为0.999~1.001:1。

15、在一些实施方式中,第一反应器中反应温度为55~85℃,常压下进行;为保证第一反应器中的混合液体以均匀介质的形式存在,第一反应器内的温度维持在一定温度±1℃,该温度取决于第一反应器内混合溶液中溶解的溶质的浓度。优选第一反应器中反应温度为80℃。由于第一反应器中反应温度较低,因此无需惰性气体保护,在常压下进行反应即可,温度小于混合液体的沸点,反应温度大于反应器内聚酰胺盐饱和溶液温度,以保证聚酰胺盐溶液以均匀介质存在,温度小于90℃,处于此温度范围有利于限制二胺的氧化现象,确保聚酰胺盐溶液的质量达到预聚合生产聚酰胺的要求。

16、在一些实施方式中,步骤1中,第一产物回到第一反应器和进入第二反应器的质量比为0.1~3:1。第一产物本身带有热能,经第一热交换器进行少量的热交换即可达到第一反应器的反应温度,形成循环流股回到第一反应器中,调整循环流股和进入第二反应器流股的流量比例,可使第一反应器处于所需温度范围,大大减少整个反应的能量消耗。

17、第一产物回到第一反应器和进入第二反应器的质量比取决于第一反应器的温度,当第一反应器的二羧酸进料量占总二羧酸进料量相同时,为降低第一反应器的温度,增大回到第一反应器的质量占比,使移出第一反应器成盐体系的能量增多。当第一反应器的二羧酸进料量占总二羧酸进料量大于50%时,通过增大回到第一反应器的质量占比,抑制第一反应器内的温升。

18、在一些实施方式中,所述第一产物中溶质质量分率在60%以下;在一些实施方式中,所述第一产物中溶质质量分率为45~60%,低能量密度的换热介质即可维持该溶质质量分率饱和溶液的温度。

19、在一些实施方式中,连续进入第二反应器的二羧酸和二胺摩尔比为0.99~1.01:1;在一些实施方式中,两者摩尔比为0.999~1.001:1。两者摩尔比越接近1:1,对产物聚酰胺盐溶液后续缩聚过程越有利。根据ph检测计监控两者比例,避免进料量波动,特别是固体二羧酸的进料波动对该范围的影响。

20、在一些实施方式中,所述第二反应器和盐调配罐在惰性气体保护下进行反应;所述惰性气体包括氮气、氩气、氦气中任一种。

21、在一些实施方式中,第二反应器中反应温度为115~160℃,0.1~0.3mpa压力下进行;为避免高浓度聚酰胺盐结晶析出、堵塞管线增加设备清洁难度,第二反应器的反应温度需适当提高,但由于二胺原料在高温下胺端基易发生氧化变质,因此第二反应器和盐调配罐均需在惰性气体保护下进行,同时第二反应器中应适当增加压力,保证第二反应器内溶液中的水不沸腾蒸发,避免溶液中水的减少造成聚酰胺盐以固体的形式析出。盐调配罐保持与第二反应器相同的温度和压力。优选地第二反应器内压力为0.12~0.3mpa;

22、在一些实施方式中,步骤2中,第二产物回到第二反应器和进入盐调配罐的质量比为0.5~3:1。第二反应器中二羧酸和二胺中和过程的反应放出的热量不足以弥补体系温度升高所需能量时,第二反应器中整体呈现吸热过程,否则,第二反应器整体呈现放热过程。调整循环流股和进入盐调配罐流股的流量比例,可使第二反应器处于所需温度范围。质量比取决于第二反应器的温度,当第二反应器为吸热过程且第二反应器所需维持的温度升高时,通过增大回到第二反应器的质量占比,使从环境移入第二反应器成盐体系中的能量增多,以保持第二反应器温度;当第二反应器为放热过程且第二反应器所需维持的温度升高时,通过减小回到第二反应器的质量占比,使从第二反应器成盐体系中移出到环境的能量减少,以保持第二反应器温度。

23、在一些实施方式中,所述第二产物中溶质质量分率为65~85%;本发明的方法制得的聚酰胺盐溶液质量浓度较高,整个反应过程完全无需水蒸气蒸发过程,避免蒸发相态变化过程的汽化潜热,节省能量消耗。

24、在一些实施方式中,调整各反应罐二羧酸和二胺的进料比,使各反应罐出料口ph检测计示数为7.0~8.0。如当ph低于7.0时,增加二胺的添加量,当ph高于8.0时,增加二羧酸的添加量。

25、在一些实施方式中,使各反应罐出料口ph检测计示数为7.5~7.8。

26、在一些实施方式中,所述第一反应器的二羧酸进料量占第一反应器和第二反应器总二羧酸进料量的20~80%。当第一反应器的二羧酸进料量占比增大,固体二羧酸溶解吸热增加量小于二羧酸和二胺中和反应放热的增加量,导致第一反应器内温度升高,为使温度维持在一定范围,需通过第一换热器移出更多的能量。

27、在一些实施方式中,当所述第一反应器的二羧酸进料量占第一反应器和第二反应器总二羧酸进料量的20~50%时,所述第一热交换器不存在。

28、优选地,在一些实施方式中,当所述第一反应器的二羧酸进料量占第一反应器和第二反应器总二羧酸进料量的35~50%时,所述第一热交换器不存在。此时反应产生的能量可使第一反应器内温度自由达到相应值,该温度值在55~85℃之间。

29、通过调整第一反应器和第二反应器的成盐比例进行优化,可使高浓度聚酰胺盐溶液配制过程与环境交换热量最小,可达到完全无需第一热交换器的效果,可以更大程度的节省工艺能耗,降低生产成本。

30、在一些实施方式中,盐调配罐的原料为补充加入的二羧酸或二胺,温度和压力与第二反应器相同,通过加入少量二羧酸或二胺,进一步减小第一反应器和第二反应器的进料波动所产生的误差。

31、本发明制得的高浓度聚酰胺盐溶液可直接输送至聚酰胺的生产线中使用。

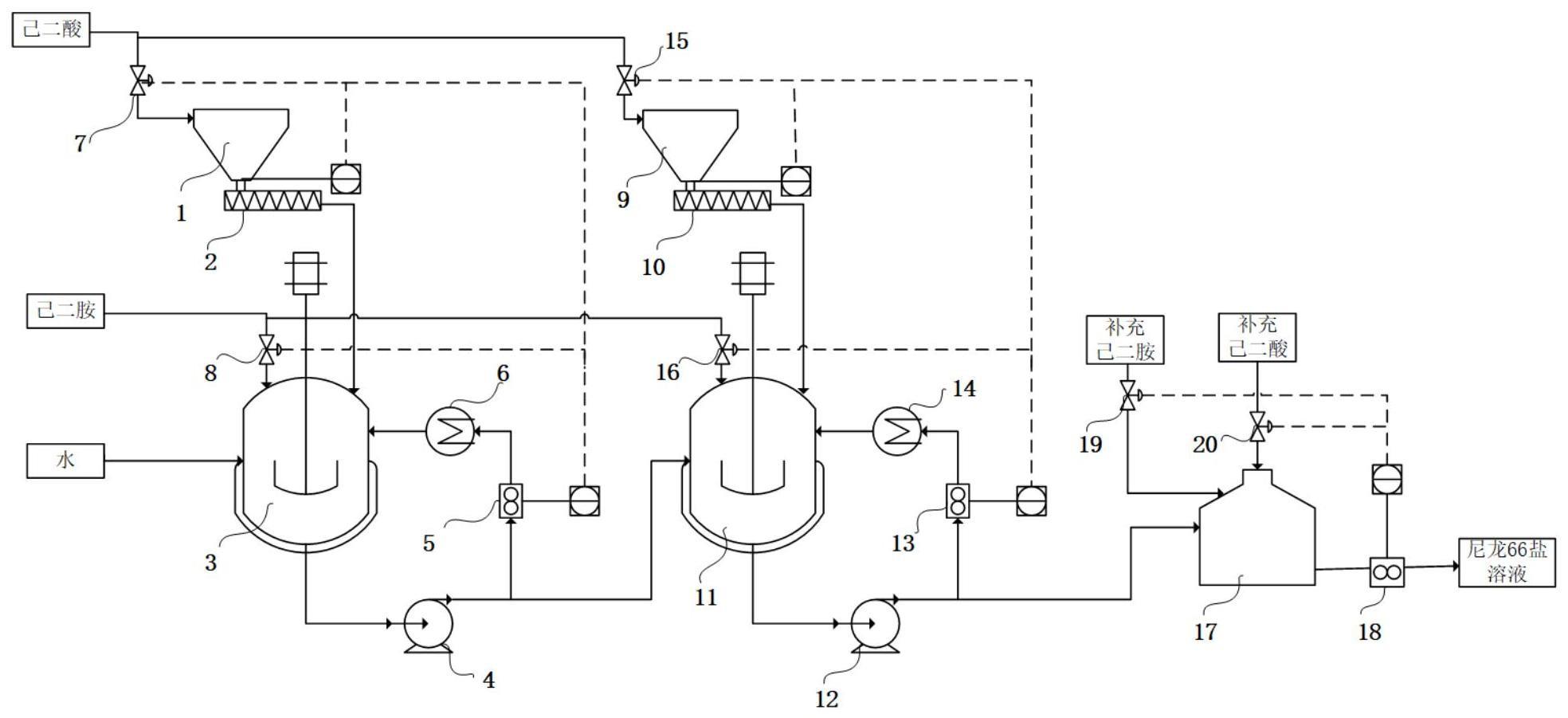

32、本发明还提供一种双组分聚酰胺单体溶液的连续生产装置,所述连续生产装置包括第一反应器、第二反应器和盐调配罐;

33、所述第一反应器、第二反应器和盐调配罐的中上部均设有二羧酸和二胺的进料口,底部均设有出料口;各反应罐进料口与其出料口的ph检测计线路连接,根据出料的ph值调整二羧酸和二胺的进料量;所述第一反应器还设有水进料口;

34、所述第一反应器底部出料口连接第一出料泵,将出料部分送至第一热交换器回到第一反应器,部分送至第二反应器;所述第二反应器底部出料口连接第二出料泵,将出料部分送至第二热交换器回到第二反应器,部分送至盐调配罐。

35、在一些实施方式中,所述二羧酸经失重称称量后,由原料输送器分别进入第一反应器和第二反应器;所述原料输送机包括螺旋输送机和/或刮板输送机。

36、在一些实施方式中,所述第一反应器和第二反应器为搅拌反应器。

37、在一些实施方式中,所述第一反应器底部出料口连接第一出料泵,将第一产物部分直接回到第一反应器,部分送至第二反应器。

38、在连续生产双组分聚酰胺单体溶液的装置中设置分布式计算机控制系统,分布式计算机控制系统通过检测和显示设备、控制阀门等,可以检测并调控生产过程中的温度、压力和流量等参数。

39、与现有技术相比,本发明具有以下有益效果:

40、(1)本发明提供了一种连续生产高浓度双组分聚酰胺单体溶液的方法,高浓度的双组分聚酰胺单体溶液可直接作为生产聚酰胺的原料,无需蒸发浓缩除去多余的水分,减少了浓缩过程的设备和能耗成本。

41、(2)本发明通过加热或冷却循环流股进行能量交换,使反应器中的温度和浓度均匀分布,有效控制双组分聚酰胺单体在反应过程中结晶析出。

42、(3)本发明通过优化双组分聚酰胺单体的在不同反应器中的反应比重,使整个工艺的吸热效应和放热效应相互利用,达到与环境的热交换量最小化。

- 还没有人留言评论。精彩留言会获得点赞!