一种高纯单丁酸甘油酯的制备方法与流程

本发明涉及有机化学,尤其涉及一种高纯单丁酸甘油酯的制备方法。

背景技术:

1、在世界范围内,越来越多的水产养殖业和农场通过减少抗生素的使用来降低动物产生抗生素耐药性的风险。我国也已在2020年7月发布公告,全面禁止在饲料中添加抗生素。单脂肪酸甘油酯以它良好的抑菌能力正被越来越多的饲料科技工作者所熟知,在欧洲被用作替代抗生素产品所使用。然而单脂肪酸甘油酯的优良性能远远不止于它的抗菌作用,还有利于维持肠道健康,提高动物的生产性能,单脂肪酸甘油酯作为饲料添加剂越来越受到业内人士的重视,在养殖业具有良好的应用前景。

2、单丁酸甘油酯是由一分子丁酸和一分子丙三醇(甘油)合成的单脂肪酸甘油酯产品,可溶于水,在水产动物体内有良好的抑菌效果,无刺激性和腐蚀性,同时能够刺激肠道绒毛的增长和提高肠道肠壁黏膜的完整性,有利于水产动物肠道健康,提高水产动物对病原体的抵抗能力。

3、目前国内外普遍采用醇解法代替传统的酯化法制备单丁酸甘油酯。与酯化法相比,醇解法具有工艺简单,原料易得,反应过程无副产物生成,原料消耗低等优点,但却存在反应时间长,生产能力低,反应温度过高等缺点。另外,由于反应时间长和原料油脂本身颜色较重,导致产物颜色过重,需进行脱色处理方能使用。此外,直接酯化法和醇解法所得产物中单酯含量只占40%~60%。要获得高纯度单丁酸甘油酯,需采用繁杂的化学方法(分子蒸馏提纯法)对单酯进行纯化,显著增加了单丁酸甘油酯的生产成本和步骤,而且设备造价高,技术复杂,短期内难以实现大规模工业化生产。即使经分子蒸馏,产物中单酯含量也只有90%左右,且这部分单酯又因所用脂肪酸或油脂内不同成份,具有不同分子量,同时存在异构体,使产品在某些特殊应用中受到限制,故醇解法不适用于制备高纯度单丁酸甘油酯。从反应角度来看,缩水甘油法由脂肪酸与缩水甘油一步合成单甘酯,方法简单,产品纯度高,但从工业生产角度看,缩水甘油原料不易得到,限制了该法的实用性。为了获得较高纯度和收率的单丁酸甘油酯,近年来,人们开始探索以脂肪酶为催化剂,在较低温度下合成单丁酸甘油酯的新途径。酶法合成单丁酸甘油酯具有许多优点,如反应条件温和、能耗低和产品纯度高,国内外已经对其进行了大量的相关研究,但是仍然存在单甘酯产率较低,合成所用设备结构、溶剂系统以及操作过程过于复杂等不足之处,多数研究还处于实验阶段,没有实现商业化生产。

4、吕成学等人公开了一种丙酮保护法合成单硬脂酸甘油酯研究(吕成学,李航杰,盖希坤,等.丙酮保护法合成单硬脂酸甘油酯研究[j].浙江科技学院学报,2016,28(1):5.),以甘油、硬脂酸为原料,对甲苯磺酸为催化剂,丙酮为基团保护剂,氯仿为带水剂,采用基团保护法合成单硬脂酸甘油酯进而考察了反应物摩尔比、反应温度、反应时间、催化剂用等对产物产率的影响,确定了最佳反应条件研究发现,最佳合成条件为n(甘油):n(丙酮):n(硬脂酸)=1.25:25:1(摩尔比),缩合反应温度为80℃、时间为3h、催化剂用量为硬脂酸摩尔数的2.5%酯化反应温度为140℃、时间为4h、催化剂的用量为硬脂酸摩尔数的2.5%;在此条件下,单硬脂酸甘油酯的产率最高可达96.4%。

5、李晓燕等人用基团保护法合成高纯度单硬脂酸甘油([1]李晓燕,肖国民,魏瑞平,等.基团保护法合成高纯度单硬脂酸甘油酯[j].现代化工,2007(s2):3.),其将硬脂酸与缩酮化羟基保护中间体1,2-异亚丙基甘油在催化剂作用下经酯化、水解得到高纯度的单硬脂酸甘油酯。在适宜的反应条件下,1,2-异亚丙基甘油与硬脂酸的摩尔比为1.2:1,催化剂用量为2%(以1,2-异亚丙基甘油的质量计),环己烷带水,反应时间为6h,反应温度为90℃,单硬脂酸甘油酯收率达93.64%。

6、尹红娜等提供了一种选择性合成高纯度甘油单硬脂酸酯的方法(尹红娜,朱靖,何娟,等.选择性合成高纯度甘油单硬脂酸酯[j].中国油脂,2006,31(5):3.),即采用丙酮在固体酸—甲基苯磺酸催化下对甘油的1-、2-位羟基进行封闭制成保护甘油,选用与反应体系中各组分均有很好相溶性的氯仿为溶剂,并辅以索氏抽提器内置高效吸水剂无水na2so4随时脱除反应过程中生成的水的方法,使该步反应取得了95%左右的较高收率。所用原料的最佳比例为甘油:丙酮:氯仿:对甲基苯磺酸=1:1.2:5.2:0.04。

7、由此可见,现有技术中有大量关于保护法合成单硬脂酸甘油酯的方法,而少见关单丁酸甘油酯的合成方法。而经试验表明,将单硬脂酸甘油酯的制备方法用于合成单丁酸甘油酯是不可行的,其主要原因在于两者分子结构以及基团上的差异。最终,采用相关方法得到的单丁酸甘油酯在纯度与收率上均不理想。

8、因此,如何提供一种能够在低温条件下实现高纯单丁酸甘油酯的高效与低成本制备,以实现大规模工业化生产的方法是目前亟待解决的技术问题。

技术实现思路

1、为解决上述问题,本发明改善了现有化学基团保护法,设计了一种高纯单丁酸甘油酯的制备方法,该方法原料来源方便易得,各步反应简单,产品纯度高,收率高,实现了低温条件下高纯单丁酸甘油酯的高效与低成本制备。本发明所述高纯单丁酸甘油酯的制备方法包括以下步骤:

2、s1、将甘油与基团保护剂按摩尔比为1:5~1:10的比例混合,加入第一催化剂,在搅拌状态下100~120℃冷凝回流反应3~5h,反应结束后,将反应液进行减压蒸馏,分离出基团保护剂,获得甘油缩酮;

3、所述基团保护剂为丙酮、甲乙酮、硼酸中的一种或几种;

4、该反应能够将甘油的1-位、2-位羟基利用基团保护剂封闭起来,制成甘油缩酮;

5、s2、将丁酸与甘油缩酮按摩尔比为1.5:1~2:1的比例混合,加入第二催化剂,在-0.02mpa~-0.03mpa,130~150℃下搅拌冷凝回流反应3~4h,反应结束后,将反应液进行减压蒸馏,分离出过量的丁酸,获得高纯缩酮丁酸甘油酯;

6、该反应能够使甘油缩酮剩余的一个羟基与丁酸发生酯化反应,利用丁酸与水共沸的特性,使过量丁酸在微负压的引流条件下及时带出反应生成的水,制成缩酮丁酸甘油酯;

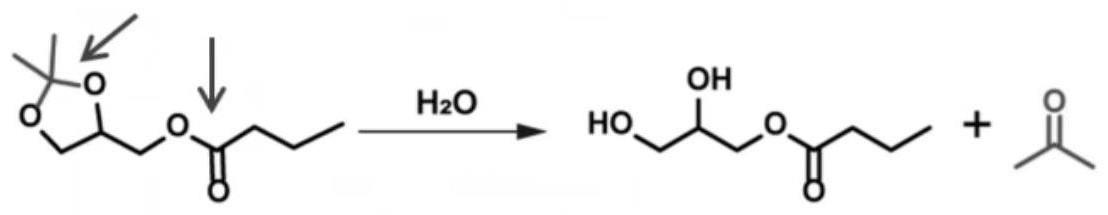

7、s3、将高纯缩酮丁酸甘油酯与水混合,搅拌或摇晃2~5min后静置分层,除去第一催化剂和第二催化剂;

8、s4、将分层出的缩酮丁酸甘油酯与无水乙醇混合,加入第三催化剂和水,搅拌反应1~2h,反应结束过滤回收第三催化剂,将滤液减压蒸馏,回收乙醇并获得单丁酸甘油酯粗品;

9、该反应能够使缩酮丁酸甘油酯脱保护水解,获得单丁酸甘油酯;

10、s5、将单丁酸甘油酯粗品与正己烷混合,搅拌或摇晃3~10min后静置分层,使未水解的缩酮丁酸甘油酯转移至正己烷中,分离后回收利用,重复萃取1~3次后获得最终产物高纯度单丁酸甘油酯。

11、进一步地,所述s1中甘油与基团保护剂的摩尔比为1:8。

12、进一步地,所述s1中第一催化剂为吡啶和/或对甲基苯磺酸,加入量为甘油质量的1%~2%。

13、优选的,所述s1中第一催化剂的加入量为甘油质量的1.5%。

14、进一步地,所述s1中反应温度为110℃;

15、进一步地,所述s2中丁酸与甘油缩酮的摩尔比为1.8:1。

16、进一步地,所述s2中第二催化剂为磷钨酸和/或三氟甲烷磺酸,加入量为甘油缩酮质量的0.5%~0.8%。

17、优选的,所述s2中第二催化剂加入量为甘油缩酮质量的0.6%。

18、进一步地,所述s2中反应温度为140℃。

19、进一步地,所述s3中缩酮丁酸甘油酯与水的混合质量比为5:1~15:1。

20、优选的,所述s3中缩酮丁酸甘油酯与水的混合质量比为10:1。

21、进一步地,所述s4中缩酮丁酸甘油酯与无水乙醇的质量比为2:1~1:1。

22、优选的,所述缩酮丁酸甘油酯与无水乙醇的质量比为1.5:1。

23、进一步地,所述s4中的第三催化剂为amberlyst15wet,加入量为缩酮丁酸甘油酯质量的3%~7%。

24、优选的,所述s4中第三催化剂的加入量为缩酮丁酸甘油酯质量的5%。

25、进一步地,所述s4中水的加入量为缩酮丁酸甘油酯摩尔量的1.2~3倍。

26、优选的,所述s4中水的加入量为缩酮丁酸甘油酯摩尔量的2倍。

27、进一步地,所述s5中单丁酸甘油酯粗品与正己烷的体积比为1:0.2~1:0.3。

28、优选的,所述s5中单丁酸甘油酯粗品与正己烷的体积比为1:0.2。

29、进一步地,所述s5中的萃取次数为2次。

30、本发明通过提高基团保护剂加入的比例来消除生成水对反应的影响,提高反应速率及推动反应进行程度,促进反应正向进行,并起到降低反应温度、提高生产安全性的作用,同时利用基团保护剂来保护甘油结构上的羟基,促进酯化反应定向选择性生成单丁酸甘油酯,抑制副产物双丁酸甘油酯和三丁酸甘油酯的生成,从而提高了产物单丁酸甘油酯的收率和纯度。此外,本发明通过加入过量丁酸来替代其他工艺加入的带水剂,在丁酸参与酯化反应的同时,利用丁酸与水共沸的性质将反应生成水及时带出反应体系,避免了水对反应的不利影响。

31、与现有技术相比,本发明的有益技术效果:

32、本发明能够在低温(110~140℃)条件下实现高纯单丁酸甘油酯(纯度≥95%)的高效(得率≥95.5%)制备且原辅料(基团保护剂、amberlyst15wet催化剂、乙醇、正己烷)可回收再利用,适宜进行大规模工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!