一种可降解即时发泡膜及其制备方法和使用方法与流程

本发明涉及发泡材料(ipc分类号为c08j5/18),尤其涉及一种可降解即时发泡膜及其制备方法和使用方法。

背景技术:

1、发泡材料是一种具有减少震动、吸收震动的新型包装材料,在物流运输和产品包装方面应用广泛,现有技术中的发泡包装材料主要有海绵、珍珠棉、保利龙等,这一类材料的共同点是先发泡后使用。珍珠棉主要原料是高压密度低的聚乙烯,具有很好的的柔韧性、弹性,打破了发泡胶易碎、恢复性差等特点,保利龙是由聚苯乙烯加发泡剂后高温发泡形成的一种材料,质轻、绝热、吸音、防震、耐腐蚀,广泛用做绝热、隔音、包装材料及制车船壳体等。

2、目前市场需求的最大痛点在于泡沫材料质轻但体积大,储存需要占据大量空间,运输也极不方便,存储和运输的成本甚至超过了生产成本,中国专利cn113308016b公开了一种基于复合抗菌纳米材料的发泡膜及其制备方法,包括改性聚乳酸步骤、制备预混物步骤、挤出造粒步骤和发泡成膜步骤,所制备的发泡膜具有多孔结构,但仍然无法解决体积大不易存储运输的问题。现有技术中没有一款能够完全实现不使用时收卷储存、使用时现场发泡的产品,因此开发一款能够实现即时发泡的发泡膜具有极高的应用价值。

技术实现思路

1、本发明的第一个方面提供了一种可降解即时发泡膜,按重量份,所述发泡膜的制备原料包括:

2、a)10-20份的第一降解料;

3、b)15-25份的第二降解料;

4、c)40-70份的第三降解料;

5、d)10-20份的成核剂;

6、e)0.05-0.3份的润滑剂;

7、所述第一降解料的熔融指数为1-4g/10min,所述第二降解料的熔融指数为0.5-2g/10min,所述第三降解料的熔融指数为1-4g/10min。

8、进一步的,所述第一降解料的相对分子质量为4-6万,所述第二降解料的相对分子质量为6-8万,所述第三降解料的相对分子质量为6-8万。

9、本发明选用高分子量低熔值的材料,是发现特定的熔值和分子量的组合一方面可以降低发泡膜的降解速度提高货架期,另一方面低熔值材料可以提供更大的熔体强度,符合高吹胀比吹膜工艺要求。但本发明要求熔值并不是越低越好,熔值过低流动性太差,会提高机台的挤出背压和生产温度、提高发泡膜的剪切温度,进一步提高降解速度,而过高的熔值会导致膜泡稳定性变差,在高吹胀比情况下会出现膜泡不稳、厚薄不均、褶皱等问题。经过多次探究后发现,只有0.5-4g/10min的熔值范围既可以保持较好的熔体强度,又利于塑化。

10、进一步的,所述第一降解料的熔融指数为1-2g/10min,所述第二降解料的熔融指数为0.5-1g/10min,所述第三降解料的熔融指数为1-2g/10min。

11、本发明所述的熔融指数的测试条件均为190℃/2.16kg。

12、在一些实施方式中,所述第一降解料、第二降解料、第三降解料各自独立的选自ppc、pbat、pla、pga、pha、phb、pva、pec、plc、pbs、phbv、pbsa、ppdo中的至少一种。

13、为了提升吹膜性,所述第一降解料、第二降解料、第三降解料各自独立的选自ppc、pbat、pla、pga、pha中的至少一种,优选ppc、pbat、pla中的至少一种,最优选第一降解料为pla,优选来源为美国natureworks,牌号为4060,第二降解料为pbat,优选来源为新疆屯河,牌号为801t,第三降解料为ppc,优选来源为博大东方,牌号为t1。

14、ppc拥有良好的阻隔性能,但粘性高、结晶速度慢,申请人发现,通过ppc、pbat、pla以特定比例的混合添加,可以在本体系内快速冷却结晶,所制备的材料具有良好的吹膜性能,尤其是在2.8-3.5的吹胀比条件下。一般情况下横向拉伸强度越大,膜泡稳定性越差,但上述三种塑料的协调下,可以在远超现有技术吹胀比的情况下还能大幅度的横向拉伸,吹膜效果极强。

15、在一些实施方式中,所述成核剂的含水率不高于0.4%。

16、在一些实施方式中,所述成核剂的细度为2500-3500目。

17、进一步的,所述成核剂包括滑石粉、碳酸钙、二氧化钛、硫酸钡、超高分子量聚乙烯、邻苯二甲酸氢钾、苯甲酸化合物、苯甲酸钠化合物、双环[2.2.1]庚烷-2,3-二甲酸二钠中的至少一种。

18、所述成核剂优选滑石粉,优选来源为伊洛科,牌号t3000,白度为97%,细度为3000目。特定粒径滑石粉的添加一方面可提高材料的加工性能,减少材料在双螺杆机和后续吹膜机中的阻力,减低加工温度,减少材料在后续改性工段中的降解,提高生产产能,另一方面申请人意外的发现,滑石粉可以提高材料的结晶速率,增加薄膜的阻隔性能,尤其能降低ppc成膜后的粘性。特定的粒径可以增加薄膜的爽滑度,粒径过大或过小都会造成薄膜粗糙感增加,反而不易于加工。

19、在一些实施方式中,所述润滑剂包括油酸酰胺、介酸酰胺、硬脂酸锌、乙撑双硬脂酸酰胺、聚乙烯蜡、季戊四醇硬脂酸酯中的至少一种。

20、从经济效益和体系的相容性考虑,本发明润滑剂优选油酸酰胺。

21、本发明的第二个方面提供了一种可降解即时发泡膜的制备方法,所述制备方法包括如下步骤:

22、s1.搅拌机预热,按重量投入成核剂和润滑剂,混合搅拌3-10min;

23、s2.按重量继续投入第一降解料、第二降解料、第三降解料,温度设定80±5℃加热混合搅拌3-10min,得到混合料;

24、s3.将混合料投入料斗中,加热搅拌得到改性料;

25、s4.改性料拉条后冷却,经切粒、均化,包装,得到预发泡料;

26、s5.将预发泡料投入单螺杆吹膜机中,加热吹膜,得到发泡膜;

27、s6.将发泡膜常温静置后,用于即时发泡。

28、在一些实施方式中,所述s3中加热搅拌的温度设定如下:

29、送料段:70-80℃;

30、加热段1:120-130℃;

31、加热段2-6:140-150℃;

32、挤出段:110-130℃;

33、模头:110-130℃。

34、进一步的所述s3中加热搅拌的温度设定如下:

35、送料段:80℃;

36、加热段1:120-130℃;

37、加热段2-6:150℃;

38、挤出段:120℃;

39、模头:120℃。

40、在一些实施方式中,所述s4中冷却的方式为将改性料拉条后置于0-5℃冰水中。

41、ppc材料冷却速度很慢,却极易吸水,为了提高冷却效率并最大程度抑制ppc吸水,所述改性料拉条后置于0-5℃冰水中的时间为1-2s。

42、在一些实施方式中,所述s5加热吹膜的温度设定如下:

43、送料段:110-130℃;

44、加热段1-6:150-160℃;

45、挤出段:150-160℃;

46、模头:130-150℃。

47、进一步的,所述s5加热吹膜的温度设定如下:

48、送料段:120℃;

49、加热段1-6:155℃;

50、挤出段:155℃;

51、模头:140℃。

52、通过两段特定吹膜温度设定和工艺设置,本发明不需要添加相容剂,同样可以达到良好的相容效果。

53、在一些实施方式中,所述s5中单螺杆吹膜机的吹胀比为2.8-3.5。

54、在一些实施方式中,所述s5加热吹膜中提高吹胀比,进而提高材料在横向上的拉伸取向。吹胀比是吹塑工艺的控制要点之一,吹胀比过小,薄膜在横向上的性能强度会变差。吹胀比过高,对机台的精度要求和材料本色的熔体强度要求非常高,成本和材料选择上容易受限制。本领域中吹胀比通常为1.2-2.4,在本发明中限定吹胀比为2.8-3.5,同时提高收卷速度,从正常的20-25m/min提高到35-40m/min,在横纵向上与正常吹膜工艺比大大提高了材料双向拉伸取向。一方面提高了材料整体的拉伸强度,另一方面双向拉伸对材料间的相容性有很大的提升,最直接的表征为薄膜的外观透明度和裤型强度。

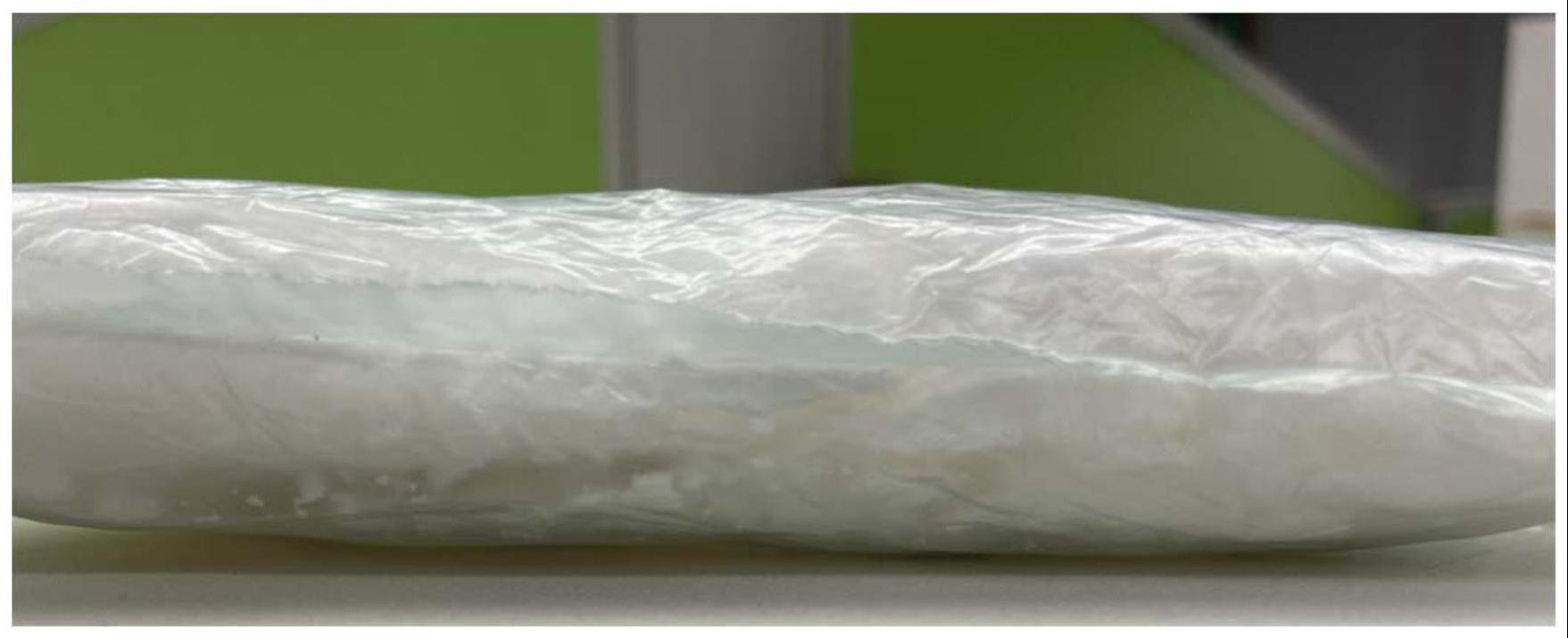

55、本发明的第三个方面提供了一种可降解即时发泡膜的使用方法,在两片发泡膜的夹层中涂覆发泡胶后四周密封,收卷得到半成品,使用时将半成品加热即可实现发泡。

56、与现有技术相比,本发明具有以下有益效果:

57、1.本发明的核心特点是单组分可生物降解材料,使用时即时发泡,不使用时处于高密度低体积的稳定保存状态。既保证了产品优异的缓冲效果,又完美解决了发泡类包装材料运输体积大、运费高、存储空间大、发泡设备投资大生产危险等问题,是现有技术中第一款无需增压能够实现常温即时发泡的单组分生物降解材料。

58、2.本发明的制备材料中不含有相容剂、扩链剂,原料简单易得,成本较低,但通过特定的吹膜工艺却同样可以取得添加相容剂、扩链剂的吹膜效果,是现有技术中第一款不含有相容剂的吹膜产品。

59、3.本发明的制备材料在高吹胀比和横向拉伸程度更大的情况下具有优异的力学性质,缓冲效果好,不易破碎,可完全替代现有技术中体积大、运输困难的保利龙、珍珠棉、气泡膜等产品,制备收卷后占地空间极小,运输和储存效率极高,成本显著降低。

60、4.本发明的制备工艺中独创性采用冷水冷却法,解决了风冷设备冷却行程长成本高昂和水冷导致改性材料吸水造粒起泡的问题,常规水冷行程只有风冷的1/10,而本发明的冰冷行程只有常规水冷的1/4,风冷的1/40之一,与水接触时间少,在经过均化仓干燥后包装即可。

61、5.本发明的制备材料结合制备工艺,可以有效地改善制备效率,产能从现有技术的20m/min提高到35m/min,为企业带来极高经济收益。

- 还没有人留言评论。精彩留言会获得点赞!