一种基于膜分离法煤制乙二醇副产乙醇的提纯方法与流程

本发明涉及中空纤维膜分离应用,尤其是一种基于膜分离法煤制乙二醇副产乙醇的提纯方法。

背景技术:

1、目前,乙醇生产方法主要有生物发酵法和化学合成法。其中,化学合成法中合成气制备乙醇生产技术已成熟,生产成本显著低于粮食路线,具有较强的竞争力和广阔发展前景。合成气生产乙醇有三种,一是合成气直接制乙醇;二是合成气生物法制乙醇;三是合成气经醋酸加氢制乙醇。此外,还有一种乙醇生产技术为化学工业副产乙醇的提纯利用,这一类乙醇作为化工产品副产物,有其成本低的显著优势,但由于其副产品的特性,含有种类更多的有机杂质和水,若想要获得合格乙醇成品,则需要对其进行分离提纯。

2、由于乙醇和水存在共沸点,传统方法无法直接得到无水乙醇,同时由于水的存在,也会影响副产乙醇中乙醇与其他有机杂质的分离,如甲醇、碳酸二甲酯等。工业无水乙醇的生产主要采取萃取精馏、吸附分离等方法,这些传统的乙醇脱水方式都存在过程复杂、能耗高和污染严重等问题。膜脱水技术是一种新型分离技术,其突出的优点是分离过程不受组分气液平衡的限制,以低能耗实现乙醇与水共沸混合物的分离。目前,采用精馏与分离膜技术共同用于乙醇分离提纯的工艺,如中国专利cn115340442a公开的一种超干无水乙醇的环保节能生产工艺方法,叙述了采用以分离膜技术与分子筛吸附装置为核心工艺,同时配套精馏装置用于装置工艺废水的回收;中国专利cn108083979a公开的一种乙醇生产方法及装置,叙述了采用以精馏与分离膜技术为工艺的合成气制备乙醇的脱水工艺。

3、但是,上述方案的工艺路线主要集中于解决乙醇与水的分离问题,对于副产乙醇物料同时包含轻、重有机组分与水等杂质的工况,无法实现乙醇的分离提纯;此外,精馏塔放置于分离膜装置前,精馏塔需要正压操作以便为分离膜提供正向推动力,但正压却会影响到精馏分离效率,同时提高蒸汽品位要求。

技术实现思路

1、本发明目的就是为了解决现有副产乙醇无法分离提纯且精馏分离效率低、要求高的问题,提供了一种基于膜分离法煤制乙二醇副产乙醇的提纯方法,实现副产乙醇提纯分离,一步精馏的同时去除轻组分与重组分杂质,提高系统内能量利用率,降低运行能耗和精制塔的加热负荷。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种基于膜分离法煤制乙二醇副产乙醇的提纯方法,具体步骤如下,包括:

4、(1)将副产乙醇物料从煤制乙二醇主装置送入原料缓冲罐;

5、(2)再将原料缓冲罐中的副产乙醇物料作为进料,送入中空纤维膜分离机组进行分离,得到乙醇膜成品,料液侧溶液中的水和少量乙醇以蒸汽形式透过中空纤维膜得到渗透液;

6、(3)将上述步骤(2)得到的乙醇膜成品送入精制塔进行精制,最终得到成品乙醇。

7、进一步地,所述步骤(2)中,中空纤维分离膜的料液侧的操作压力为100~400kpa,操作温度为进料的饱和蒸汽压对应的温度过热10~30℃。

8、进一步地,所述步骤(2)中,乙醇膜成品的含水量控制在0.05~0.5 wt.%。

9、进一步地,所述步骤(2)中,得到的乙醇膜成品蒸气不经冷凝,以饱和气相形式送入步骤(3)的精制塔内,乙醇膜成品的温度是90~120℃。

10、进一步地,所述步骤(3)中,精制塔的回流比控制在0.1~10,侧线采出的流量与塔顶回流量的体积比应为1:2~1:5,精制塔的操作压力控制在-0.05~0.1mpa(g)。

11、进一步地,所述步骤(3)中,精制塔侧线采出的乙醇成品蒸汽与中空纤维膜分离装置进料的副产乙醇物料进行换热,以用于进一步降低运行能耗。

12、进一步地,所述步骤(2)中,中空纤维膜分离机组采用的膜为优先透水膜,其可以为有机膜、无机膜或无机-有机复合膜。

13、进一步地,所述步骤(2)中,中空纤维膜分离机组由1~100个中空纤维膜分离器串联、并联或混联连接,以达到不同的处理要求和生产能力。

14、与现有技术相比,本发明的优点具体在于:

15、(1)本发明采用中空纤维膜分离技术打破乙醇-水共沸组成完成乙醇脱水,工艺过程简单,安全系数高,操作简便;

16、(2)本发明先采用膜分离技术打破乙醇-水共沸,后采用精馏技术去除乙醇中轻重组分有机杂质的工艺,一步完成乙醇的脱水、分离提纯;

17、(3)本发明将膜分离产品不经冷凝,以蒸气形式进入精制塔,提高了系统内能量利用率,进一步降低了精制塔的加热负荷;

18、(4)本发明采用精制塔侧线采出成品蒸汽的方式收集乙醇成品,可以在一步精馏过程中同时去除轻组分与重组分杂质;

19、(5)本发明将精制塔侧线采出成品蒸汽与乙醇进料进行换热,提高了系统内能量利用率,降低了整个系统的运行能耗。

20、实施方式

21、实施例

22、为使本发明更加清楚明白,下面对本发明的一种基于膜分离法煤制乙二醇副产乙醇的提纯方法进一步说明,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

23、一种煤制乙二醇副产乙醇物料中提纯乙醇的方法,操作过程包括下列步骤,其特征在于:

24、(1)将副产乙醇物料从煤制乙二醇主装置送入原料缓冲罐内;

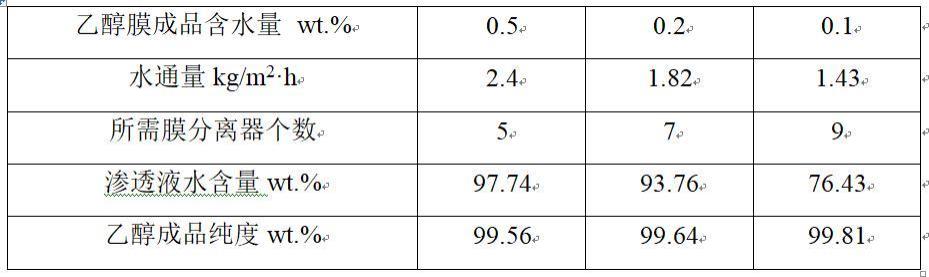

25、(2)原料缓冲罐中的副产乙醇物料作为进料,经预热器预热后,进入蒸发器,并在过热器中过热15℃后,进入由若干个中空纤维膜串联构成中空纤维膜分离机组内,每级膜组件的面积为8m2,分离至含水量分别为0.5、0.2、0.1 wt.%的乙醇膜成品;

26、(3)料液侧溶液中的水以及少量乙醇以蒸汽形式透过中空纤维膜得到渗透液,料液侧压力为0.25 mpa,此为表压,渗透侧压力分别控制在2000、1000和700 pa,渗透侧在真空泵的抽吸下,得到的渗透液经渗透液冷凝器冷凝;

27、(4)乙醇膜成品蒸气进入精制塔精制,精制塔操作压力0.05 mpa,此亦为表压,操作回流比为5,得到纯度≥99.5wt.%的乙醇成品,与原料换热后在侧线冷凝器中冷凝。

28、本实施例中,采用不同含水量的乙醇膜成品作为精制塔的进料时,所需的膜组件个数、渗透液含水量、通量、运行费用等数据如下表1所示。

29、

30、从表中可以看出,将膜分离机组的成品含水量控制在合适的范围,可以有效的获得整个设备的乙醇成品纯度和所需膜面积的最优化。

31、实施例

32、一种煤制乙二醇副产乙醇物料中提纯乙醇的方法,操作过程包括下列步骤,其特征在于:

33、(1)将副产乙醇物料从煤制乙二醇主装置送入原料缓冲罐;

34、(2)原料缓冲罐中的副产乙醇物料作为进料,经预热器预热后进入蒸发器,在过热器中过热10℃后,进入由六个中空纤维膜串联构成中空纤维膜分离机组,每级膜组件的面积为8m2,分离至含水量为0.3 wt.%的乙醇膜成品;

35、(3)料液侧溶液中的水以及少量乙醇以蒸汽形式透过中空纤维膜得到渗透液。料液侧压力为0.20 mpa,渗透侧压力控制在1500pa,渗透侧在真空泵的抽吸下,得到的渗透液经渗透液冷凝器冷凝;

36、(4)乙醇膜成品蒸气进入精制塔精制,精制塔操作压力0.05 mpa,操作回流比分别控制为3、5、10,得到纯度≥99.5wt.%的乙醇成品,与原料换热后在侧线冷凝器中冷凝。

37、本实施例中,当精制塔采用不同操作回流比时,所需的运行费用、乙醇成品纯度等数据如下表2所示。

38、

39、从表中可以看出,将精制塔的操作回流比控制在合适的范围,可以有效的获得整个设备的乙醇成品纯度和运行费用的最优化。

40、实施例

41、一种煤制乙二醇副产乙醇物料中提纯乙醇的方法,操作过程包括下列步骤,其特征在于:

42、(1)将副产乙醇物料从煤制乙二醇主装置送入原料缓冲罐;

43、(2)原料缓冲罐中的副产乙醇物料作为进料,经预热器预热后进入蒸发器,在过热器中分别过热0、10、20、30℃后,进入由五个中空纤维膜串联构成中空纤维膜分离机组,每级膜组件的面积为8m2,分离至含水量为0.5 wt.%的乙醇膜成品;

44、(3)料液侧溶液中的水以及少量乙醇以蒸汽形式透过中空纤维膜得到渗透液,料液侧压力为0.25mp,,渗透侧压力控制在2000pa,渗透侧在真空泵的抽吸下,得到的渗透液经渗透液冷凝器冷凝;

45、(4)乙醇膜成品蒸气进入精制塔精制,精制塔操作压力0.03 mpa,操作回流比分别控制为5,得到纯度≥99.5wt.%的乙醇成品,与原料换热后在侧线冷凝器中冷凝。

46、本实施例中,当过热器采用不同过热温度时,平均水通量变化、渗透液平均含水量等数据如下表3所示。

47、

48、从表中可以看出,将过热器的过热温度控制在合适的范围,可以有效延长膜寿命,并获得较优的渗透液平均水量

49、除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

- 还没有人留言评论。精彩留言会获得点赞!