耐烧蚀高效隔热室温硫化硅橡胶泡沫及其制备方法

本发明属于有机硅材料,具体涉及一种耐烧蚀高效隔热室温硫化硅橡胶泡沫及其制备方法。

背景技术:

1、陶瓷化硅橡胶泡沫具有较高的热稳定性、出色的耐火性、高弹性和电绝缘性能而引起了人们的极大关注,已广泛用于某些领域,例如航空航天,电子,核工业和电力传输等。普通的阻燃高分子材料,经过火焰烧蚀之后会形成灰烬或者熔滴,不能起到长时防火作用。陶瓷化硅橡胶泡沫,在遇到火焰或者高温进攻之后,能够形成坚固稳定的陶瓷,同时多孔结构又能阻隔热量的传递,从而保护内部器件不受损害。热量传递有三要素:热传导、热对流、热辐射。硅橡胶泡沫的密度与多孔结构是影响泡沫材料隔热性能的两个重要因素。纯硅橡胶的导热系数在0.27w/(m·k)左右,而空气导热系数远低于硅橡胶的热导系数(0.024w/(m·k)),因此低密度的硅橡胶泡沫具有更为优异的隔热性能。此外,闭孔结构的泡孔能够阻隔空气温度差引起的热对流,进一步提高隔热效率。因此,在保证硅橡胶泡沫高效阻燃和陶瓷化的同时,降低密度、提高闭孔率是发展耐烧蚀高效隔热室温硫化硅橡胶泡沫材料的重要研究方向。

2、专利号为201710799579.6的发明专利公开了一种室温硫化陶瓷化硅橡胶泡沫密封剂及其制备方法。其组分包括α,ω-二羟基聚二甲基硅氧烷、沉淀法白炭黑、云母粉、陶瓷化添加剂、表面处理剂、乙烯基硅油、含氢硅油、催化剂和助发泡剂。其中陶瓷化添加剂为硅酸铝、硅酸镁、硼酸、硼酸锌、玻璃粉、tio2中的一种或几种。制备的陶瓷化硅橡胶泡沫密封剂不仅具备有机硅泡沫密封剂的优良性能,而且在燃烧或者高温条件下形成致密的陶瓷体,具有结构稳定、耐火性能稳定、绝缘性能好的特点。但该发泡材料制备中使用填料含量较高,成瓷效率低,胶料粘度大,加工性能差,催化剂中毒严重,导致泡沫材料力学性能差,表观密度大(0.48~0.6g/cm3),不利于阻隔热量的传递,难以满足极端环境下对材料低密度化的需求。

技术实现思路

1、本发明的一个目的是针对现有技术中陶瓷填料添加量过高,加工性能差,泡孔开孔率高,泡沫材料密度大等问题,提供一种耐烧蚀高效隔热室温硫化硅橡胶泡沫。

2、本发明通过对填料可控组装、硅烷化改性和混料工艺的调控,提高胶料混合后的均匀程度,提高硅泡沫发泡倍率和闭孔率,降低泡沫密度,提高硅泡沫成瓷效率。利用可陶瓷化填料、高熔点玻璃粉和羟基改性六方氮化硼表面丰富的羟基,将填料制备成w/o型可陶瓷乳液发泡剂,利用硅氢加成缩合反应,控制可陶瓷化填料、高熔点玻璃粉和羟基六方氮化硼原位组装到泡沫外表面,同时乳液颗粒为发泡反应提供更多的成核位点,降低泡沫密度,提高泡沫的闭孔率。对可陶瓷化填料、低熔点玻璃粉和羟基改性六方氮化硼进行硅烷化改性,以提高填料在硅泡沫基体内分散性,减少团聚,利用硅氢加成反应控制填料组装到结构骨架中,以充分发挥陶瓷填料的功能,提高填料使用效率,降低硅泡沫密度。在硅泡沫表面受到火焰进攻时,组装到泡沫表面的陶瓷填料和高熔点玻璃粉能快速进行陶瓷化反应,形成一层致密的陶瓷结构,减缓热量传递至内部结构,内部结构利用可陶瓷化填料和低熔点玻璃粉,缓慢进行陶瓷化反应,同时与表面形成致密连续的陶瓷结构,隔绝火焰和氧气,并阻止硅橡胶泡沫的燃烧。

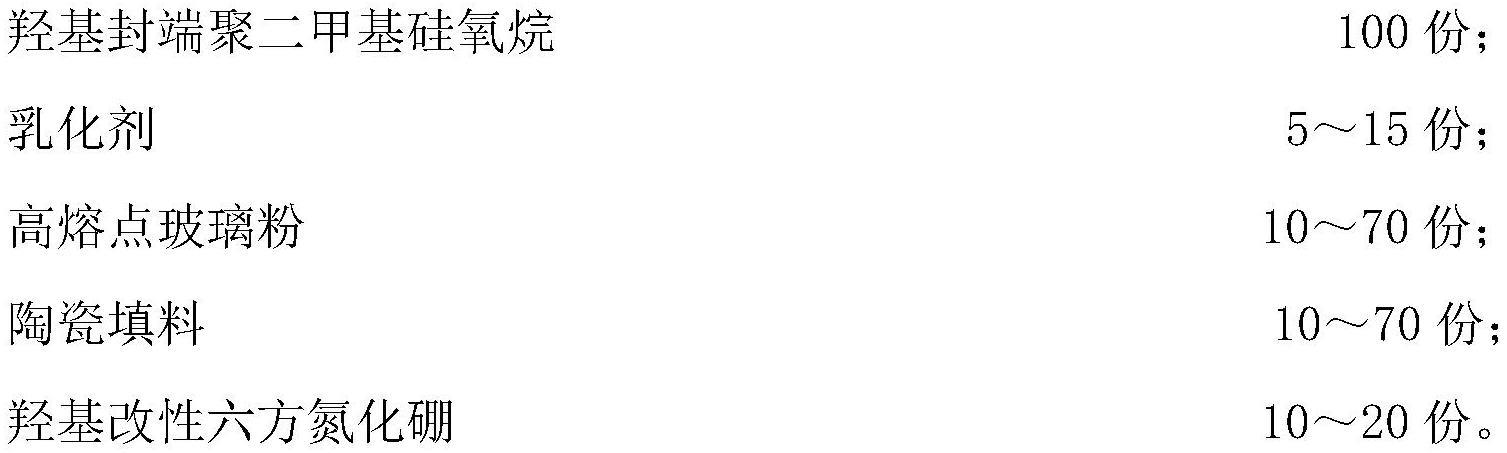

3、本发明的硫化硅橡胶泡沫包括共混发泡的以下组分,以重量份计:

4、

5、进一步,所述羟基封端聚二甲基硅氧烷的粘度为5000~20000mpa·s;所述乙烯基封端聚二甲基硅氧烷的粘度为20000~50000mpa·s;所述含氢硅油的含氢量为0.5~1.6﹪。

6、进一步,所述催化剂为卡斯特铂催化剂,其化学式为c24h54o3ptsi6,浓度为2000~5000ppm。

7、所述的抑制剂为硅炔类化合物,结构式为:其中,r1、r2和r3分别为h、甲基或乙基,r为环己基或异丙基。

8、进一步,所述的可陶瓷化乳液发泡剂为以下物质的混合物,以重量份计:

9、

10、所述的乳化剂为司盘20、司盘60、司盘80中的一种或多种;

11、所述的羟基封端聚二甲基硅氧烷的粘度为1500~50000mpa·s;

12、所述的高熔点玻璃粉的熔点为650~900℃;

13、所述的陶瓷填料为蒙脱土、高岭土、硅灰石、埃洛石中的一种或多种;

14、所述的羟基改性六方氮化硼是将六方氮化硼高温处理0.5~2.0小时,冷却后去离子水洗涤后得到,所述高温为900~1200℃。

15、将乳化剂与羟基封端聚二甲基硅氧烷混合,水浴加热溶解并混合均匀后,加入高熔点玻璃粉、陶瓷填料和羟基改性六方氮化硼继续混合均匀,得到可陶瓷化乳液发泡剂。在发泡过程中,可陶瓷化乳液发泡剂中填料表面的羟基与含氢硅油反应,提供更多发泡成核位点,调控可陶瓷填料自组装到泡孔的表面。

16、进一步,所述的功能化陶瓷填料为用硅烷偶联剂接枝陶瓷填料得到,所述的陶瓷填料为蒙脱土、高岭土、硅灰石、埃洛石中的一种或多种。

17、所述的功能化低熔点玻璃粉为用硅烷偶联剂接枝低熔点玻璃粉得到,所述的低熔点玻璃粉的熔点为350~600℃。

18、所述的功能化六方氮化硼为用硅烷偶联剂接枝羟基改性六方氮化硼得到,所述的羟基改性六方氮化硼是将六方氮化硼高温处理0.5~2.0小时,冷却后去离子水洗涤后得到,所述高温为900~1200℃。加入六方氮化硼有两个目的:一是在普通火焰(温度低于1750℃)进攻下,硅泡沫逐渐形成陶瓷化结构,六方氮化硼具有片层状结构增强陶瓷体的强度;二是当硅泡沫受到超高温(大于1750℃)火焰烧蚀时,硅泡沫分解形成的二氧化硅以及陶瓷填料融化形成保护液膜时,高熔点的氮化硼填料可以增加熔融二氧化硅等体系的粘度,有效抵抗火焰冲刷,提升泡沫骨架结构的稳定性。

19、将硅烷偶联剂加入到70~80%乙醇水溶液中,控制温度60~80℃,用冰醋酸调节ph至3~5,充分水解硅烷偶联剂;然后加入陶瓷填料、低熔点玻璃粉或羟基改性六方氮化硼,处理2~6小时后,用氨水调节ph至9~10,乙醇洗涤干燥,即可得到功能化陶瓷填料、功能化低熔点玻璃粉或功能化六方氮化硼。硅烷偶联剂用量为陶瓷填料、低熔点玻璃粉或羟基改性六方氮化硼质量的1~5%。

20、所述的硅烷偶联剂为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷或乙烯基三(β-甲氧乙氧基)硅烷。

21、进一步,所述的耐热助剂为sno2、fe2o3、ceo2、al2o3中的一种或多种。

22、本发明提高了陶瓷填料的成瓷效率,在添加较少的填料的情况下,实现了硅泡沫的高效陶瓷化与阻燃性,同时利用原料本身性质,改善胶料加工工艺,在材料发泡成型时提高了胶料硫化/发泡过程的匹配性,降低硅泡沫的密度,也进一步提高泡沫材料的闭孔率。

23、本发明另一个目的是提供该耐烧蚀高效隔热室温硫化硅橡胶泡沫的制备方法。具体是:

24、步骤(1)称取50重量份的羟基封端聚二甲基硅氧烷、10~30重量份的乙烯基封端聚二甲基硅氧烷、0.4~1.5重量份的催化剂、0.1~0.5重量份的抑制剂、5~10重量份的可陶瓷化乳液发泡剂、3~15重量份的功能化陶瓷填料,以及1~3重量份的耐热助剂,置于行星搅拌釜中,开启冷循环系统,控制胶料温度为15~25℃,以转速1000~2000rad/min搅拌20~30min,制得基胶a;

25、步骤(2)称取50重量份的羟基封端聚二甲基硅氧烷、10~30重量份的乙烯基封端聚二甲基硅氧烷、20~40重量份的含氢硅油、3~15重量份的功能化低熔点玻璃粉,以及1~5重量份的功能化六方氮化硼,置于行星搅拌釜中,开启冷循环系统,控制胶料温度15~25℃,以转速1000~2000rad/min搅拌20~30min,制得基胶b;

26、步骤(3)将基胶b转移至基胶a中,开启冷循环系统,以转速4000~6000rad/min下搅拌1~2min,转移至模具后,常温下硫化10~20min,放入烘箱,60~80℃二段硫化1~2h,得到耐烧蚀高效隔热室温硫化硅橡胶泡沫。高速搅拌引入更多的空气微核,提供更多的气泡成核位点,降低泡沫密度,也可提高闭孔率。此外,通过将含氢硅油组分加入到催化剂组分,利用密度的差异,让含氢硅油组分自然沉降,也可提高混料效率。

27、本发明中涉及填料原位组装及匹配特定混料工艺。将功能填料高效的组装到泡沫表面以及内部结构骨架上,解决了目前硅橡胶泡沫需要添加高含量填料实现陶瓷化和阻燃的问题,并降低泡沫密度,提高了泡孔闭孔率、均匀程度与泡沫隔热性能。与现有技术相比,本发明有益效果包括:

28、(1)本发明材料在发泡成型过程中通过填料原位自组装,在遇到火焰进攻时,泡沫表面与骨架内部在有温度梯度下共同形成致密的陶瓷化,在添加较少的功能填料即可实现硅泡沫陶瓷化,阻燃性能好,遇到火焰进攻时形成的陶瓷化后结构稳定/致密,强度高;这种低含量填料同时能保障胶料粘度低、加工性能好;

29、(2)本发明方法对工艺过程优化,混料效率高,泡孔均匀,闭孔率高,泡沫密度低,隔热性能好。

- 还没有人留言评论。精彩留言会获得点赞!