一种基于尼龙组合物的高分子自润滑材料及制备方法与应用与流程

本发明涉及自润滑材料,具体是一种基于尼龙组合物的高分子自润滑材料及制备方法与应用。

背景技术:

1、尼龙具有强度高、耐热性高、自润滑和耐化学性好等优点,作为自润滑耐磨材料被广泛应用于被广泛用在汽车、机械、包装、电子和电器等领域。然而,由于极性酰胺键的存在,尼龙的吸水率高,吸水后尼龙制品的力学性能和尺寸稳定性下降,因而不能满足其在一些特殊工况条件中的应用。

2、如:在寒冷地区雪地场景(低温潮湿环境)下运行的车辆设备,在行驶过程中会出现颠簸等情况,用于该车辆设备的关节轴承中的自润滑材料,需要具有较高的强度和冲击韧性。但是,目前车辆设备的关节轴承中的自润滑材料一般采用尼龙66复合材料,尼龙66吸水率相对较高,在低温潮湿环境下使用,关节轴承会因为吸水溶胀出现卡死现象。

3、因此,针对此类使用工况,需开发一种低吸水率、低溶胀率、高强度、高韧性的自润滑材料。为解决自润滑材料吸水率高的问题,选用吸水率相对较低的尼龙1010为基体材料,但是由于酰胺基团的存在,尼龙1010的吸水率仍然较高,且尼龙1010的机械强度相对较低。因此,亟需对尼龙1010进行改性,在保证材料具有较好的摩擦磨损性能的同时,提高材料的强度和韧性,降低材料的吸水率。

技术实现思路

1、本发明的目的在于提供一种基于尼龙组合物的高分子自润滑材料及制备方法与应用,该自润滑材料是一种低吸水率、高强度、高韧性,适用于低温、高湿度环境的固体自润滑材料,以解决固体自润滑材料在低温、高湿度环境下出现吸水溶胀的问题,同时保证固体自润滑材料的低摩擦系数、高耐磨性、高强度及高韧性,以适用于低温、高湿度的工况环境。

2、为了实现以上目的,本发明采用以下技术方案:

3、本发明的第一个目的是:提供一种基于尼龙组合物的高分子自润滑材料,包括以下质量百分比的组分:聚四氟乙烯5~15%、玻璃纤维15~30%、纳米二氧化硅1~3%、尼龙1010 余量。

4、优选地,所述尼龙1010(pa1010)具有很好的耐磨性、低温性能以及自润滑性等诸多优点。相比于尼龙6(聚己内酰胺)和尼龙66(聚己二酰己二胺)来说,尼龙1010相对密度和吸水率低,并且尼龙1010耐寒性和冲击强度相对较好。因此,采用尼龙1010为基体材料,使得复合材料的吸水率相对较低。

5、优选地,所述润滑剂为聚四氟乙烯超细粉,平均粒径5μm,比表面10m2/g,具有优良的耐热性、耐候性、耐寒性、低摩擦性、化学稳定性,作为固体润滑剂加入到复合材料(本发明自润滑材料)中,可以降低复合材料的摩擦系数,提高复合材料的耐磨性。相对于石墨、二硫化钼等固体润滑剂,聚四氟乙烯具有较低的摩擦系数,并且作为有机材料,聚四氟乙烯和尼龙基体(pa1010)材料的相容性更好。

6、优选地,所述纤维为短切玻璃纤维,短切玻璃纤维粒径为200目,短切玻璃纤维是一种成本相对较低的纤维增强材料,经短切玻璃纤维增强后的复合材料,不仅具有高机械强度,同时还具有耐腐蚀、尺寸稳定性强、髙强度、高比刚度、成本低等优点。

7、优选地,所述短切玻璃纤维为经硅烷偶联剂处理的短切玻璃纤维,其硬挺度得到提高,同时经硅烷偶联剂处理的短切玻璃纤维表面形成共价键分子层,最大限度地阻止水分入侵。在短纤玻璃纤维和硅烷偶联剂之间的界面,硅烷的羟基与玻璃纤维表面可以互相反应通过硅氧烷键或氢键,这种反应可以促进界面粘结,提高复合材料的性能。因此,经硅烷偶联剂处理的玻璃纤维在提高了固体自润滑材料的强度和韧性的同时,还降低了固体自润滑材料的吸水率。

8、优选地,所述硅烷偶联剂为γ-氨丙基三乙氧基硅烷(kh550)、γ (2,3-环氧丙氧基)丙基三甲氧基硅烷(kh560)、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh570)、n-(β一氨乙基)-γ-氨丙基三甲(乙)氧基硅烷(kh792)中的一种或多种。

9、优选地,所述无机纳米粒子为纳米二氧化硅,纳米二氧化硅粒径为10-30nm。纳米二氧化硅粒子的加入可同时起到增强增韧的效果,加入少量的纳米二氧化硅粒子既可使本发明聚合物复合材料的强度、刚度、韧性及阻隔性得到明显提升,纳米二氧化硅的加入还可提高材料的韧性、强度、防水性和耐磨性。

10、优选地,上述纳米二氧化硅为经硅烷偶联剂处理后的纳米二氧化硅粒子,由于纳米材料的表面效应,纳米材料容易团聚,且纳米二氧化硅材料和聚合物材料的相容性差,使得纳米二氧化硅粒子不能均匀的分散在尼龙基体材料中。因此,采用硅烷偶联剂对纳米二氧化硅粒子进行表面处理,使得纳米二氧化硅粒子能够均匀的分散在尼龙基材中,通过界面作用,起到增强、增韧、防水、耐磨的作用。

11、优选地,所述硅烷偶联剂为γ-氨丙基三乙氧基硅烷(kh550)、γ (2,3-环氧丙氧基)丙基三甲氧基硅烷(kh560)、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh570)、n-(β一氨乙基)-γ-氨丙基三甲(乙)氧基硅烷(kh792)中的一种或多种。

12、本发明的第二个目的是:提供一种基于尼龙组合物的高分子自润滑材料的制备方法,包括以下步骤:

13、步骤s1:将纳米sio2(二氧化硅)分散在无水乙醇中,搅拌30分钟至分散均匀,得到纳米sio2分散液,滴加冰醋酸调节溶液ph值至3-4之间;

14、按照纳米sio2质量百分比1-3%的比例,在搅拌条件下,将硅烷偶联剂缓慢滴加到纳米sio2分散液中,搅拌60分钟;抽滤,用无水乙醇洗涤三次后用水洗涤三次,而后在110℃真空干燥箱中干燥1-2小时;

15、步骤s2:将短切玻璃纤维分散在无水乙醇中,搅拌30分钟至分散均匀,得到短切玻璃纤维分散液,滴加冰醋酸调节溶液ph值至3-4之间;

16、按照短切玻璃纤维质量百分比1-3%的比例,在搅拌条件下,将硅烷偶联剂缓慢滴加到短切玻璃纤维分散液中,搅拌60分钟;抽滤,用无水乙醇洗涤三次后用水洗涤三次,而后在110℃真空干燥箱中干燥1-2小时;

17、步骤s3:按上述质量百分比例称取原料:尼龙1010塑料粒子、聚四氟乙烯超细粉、经硅烷偶联剂处理的短切玻璃纤维、经硅烷偶联剂处理的纳米sio2,加入原料总质量10-15%的有机溶剂,于搅拌机中搅拌10-30分钟进行原料的预混合;

18、上述有机溶剂为液体石蜡、碳氢溶剂、航空煤油中的一种或多种;

19、步骤s4:将上述预混合均匀的原料放于真空干燥箱中,120℃烘干30-45分钟,得到烘干后的预混料;

20、步骤s5:将上述烘干后的预混料在双螺杆挤出机内进行挤出造粒,挤出温度180~220℃,螺杆转速200rpm,以制备尼龙基复合材料粒子;

21、步骤s6:将尼龙基复合材料粒子加入到注塑机中进行注塑成型,形成尼龙基固体自润滑材料,注塑温度为180~220℃。

22、本发明的第三个目的是:提供一种基于尼龙组合物的高分子自润滑材料在关节轴承中的应用。将本发明的固体自润滑材料用于车辆设备的关节轴承中,可以避免车辆设备在低温、高湿度环境下,因关节轴承出现吸水溶胀而导致轴承卡死的问题;同时,本发明固体自润滑材料还具有低摩擦系数、高耐磨性、高强度及高韧性,确保本关节轴承可以适用于低温、高湿度的工况环境。

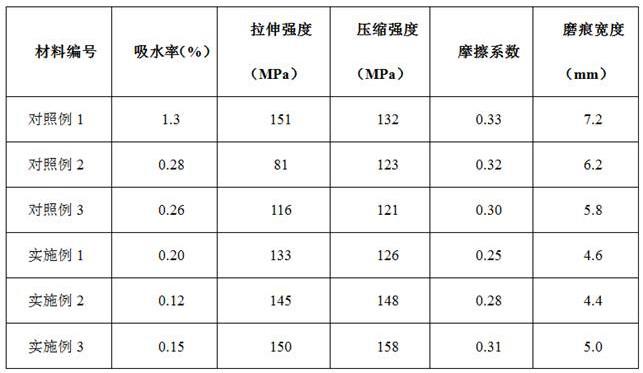

23、与现有技术相比,本发明具有以下有益效果:

24、首先,关于固体自润滑材料组分:

25、第一,选择尼龙1010为聚合物基体材料,尼龙1010是我国独创的一种自润滑性能优良的工程塑料,质轻而硬,相对密度和吸水性比尼龙6和尼龙66低,力学强度高,冲击韧性、耐磨性和自润滑性好,耐寒性比尼龙6好,熔体流动性好,易于成型加工,各种尼龙的耐磨性能以尼龙1010为最佳;因此,选用尼龙1010为基体材料,使得复合材料具有较低的吸水率和较好的耐磨性;

26、第二,在固体润滑剂方面,选择了聚四氟乙烯超细粉为固体润滑剂,相较于其他常用固体润滑剂,聚四氟乙烯超细粉与尼龙基材(pa1010)具有更好的相容性,使得复合材料整体的结合力较高,另外,聚四氟乙烯超细粉具有超低的摩擦系数,大大降低了复合材料的摩擦系数,聚四氟乙烯可在对磨面形成转移膜,结合材料中添加的无机纳米粒子,使得转移膜与对磨面的结合力提高,大大提高了固体自润滑材料的耐磨性和润滑性;

27、第三,在增强纤维方面,本发明选用了成本低、力学强度高的短切玻纤(玻璃纤维),并通过硅烷偶联剂对玻纤进行了处理,使得玻纤在复合材料中分散的更均匀,同时提高了玻纤和尼龙基材的界面相互作用,提高了复合材料的结合力,使得固体自润滑材料的强度和韧性得到了有效提高;

28、第四,本发明通过加入纳米二氧化硅粒子,并采用硅烷偶联剂对纳米二氧化硅粒子进行处理,提高了纳米粒子在分散性,使纳米粒子均匀的分散在基体材料中,通过纳米材料的尺寸效应和界面效应,大大提高了材料的强度、韧性、耐磨性,降低了材料的吸水率。

29、本发明通过尼龙1010基体材料和纤维填料、纳米填料、固体润滑剂的完美协同,制备了一种低吸水率、高强度、高韧性,适用于低温、高湿度环境的固体自润滑材料。

30、其次,关于材料制备:

31、尼龙1010、聚四氟乙烯超细粉、经硅烷偶联剂处理的玻纤、经硅烷偶联剂处理的纳米二氧化硅表面均为亲油性,本发明采用有机溶剂对材料进行预混料,通过有机溶剂的润湿,将表面亲油性的填料均匀的粘附的尼龙塑料粒子的表面,防止在混料过程中由于粒径差异造成混料不均匀的情况,大大提高了玻纤和纳米二氧化硅在复合材料中分散的均匀性,提高了材料的性能及均一性。本发明提供的一种基于尼龙组合物的高分子自润滑材料,具有低吸水率、高强度、高韧性的特点,适用于低温、高湿度环境,原料成本低,制备方法简易,材料吸水率低,且强度和韧性高,耐磨性好,可在低温、高湿度环境下长期使用,有效解决了寒冷地区雪地场景下运行的车辆设备在低温、高湿度环境下出现卡死的问题。

- 还没有人留言评论。精彩留言会获得点赞!