一种1-(4-氯苯基)-4,4-二甲基-3-戊酮的制备方法与流程

本发明属于有机化学合成,具体涉及一种1-(4-氯苯基)-4,4-二甲基-3-戊酮的制备方法。

背景技术:

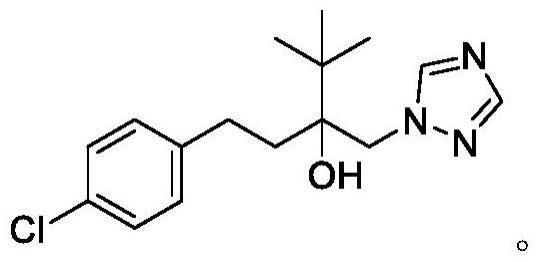

1、1-(4-氯苯基)-4,4-二甲基-3-戊酮是合成农药戊唑醇的关键中间体,戊唑醇是一种高效、广谱、内吸性三唑类杀菌农药,具有保护、治疗、铲除三大功能。而且研究发现:戊唑醇与所有的三唑类杀菌剂一样,能够抑制真菌的麦角甾醇的生物合成,其结构式如下:

2、

3、戊唑醇在全世界范围内用作种子处理剂和叶面喷雾,杀菌谱广,不仅活性高,而且持效期长。戊唑醇主要用于防治小麦、水稻、花生、蔬菜、香蕉、苹果、梨玉米以及高粱等作物上的多种真菌病害,其已经在全球50多个国家的60多种作物上取得登记并广泛应用。该品用于防治油菜菌核病,不仅防效好,而且具有抗倒伏、增产作用明显等特点。对病菌的作用机制为抑制病菌的细胞膜上麦角甾醇的去甲基化,使得病菌无法形成细胞膜,从而杀死病菌。

4、1-(4-氯苯基)-4,4-二甲基-3-戊酮是合成农药戊唑醇的关键中间体,可以由1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮与金属催化剂在高压釜中催化加氢合成。中国专利cn105348057a公开了一种戊唑醇中间体的合成方法,通过使用较多品种的脱卤抑制剂降低了脱卤副产物的含量,使产品收率提高到97%,产品含量达到98%,但其催化剂没有套用,成本较高。而中国专利cn112062662a公开了一种1-(4-氯苯基)-4,4-二甲基-3-戊酮的制备方法,通过使用较多品种的助催化剂,使产品收率为98%以上,产物含量为98.5%以上,并且镍催化剂实现套用20次以上,但该制备方法最大为500克,不适用于工业化生产,而且在套用过程中每次均需要补加助催化剂。

技术实现思路

1、本发明的目的是克服现有技术的不足,提供一种适合工业化生产的1-(4-氯苯基)-4,4-二甲基-3-戊酮的制备方法,而且该制备方法能获得高收率、高含量的目标产物,同时操作简单。

2、为达到上述目的,本发明采用的技术方案是:

3、一种1-(4-氯苯基)-4,4-二甲基-3-戊酮的制备方法,使1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮溶解于溶剂中并调控体系的ph为9~12,随后通入氢气,在金属催化剂和助催化剂的作用下进行反应,即得所述1-(4-氯苯基)-4,4-二甲基-3-戊酮。

4、优选地,调控所述体系的ph为10~12;优选为11~12;进一步优选为11.5~12。

5、优选地,通过加入碱调控所述体系的ph。

6、进一步地,所述碱选自氢氧化钠、氢氧化钾、碳酸钾、碳酸钠、氢化钠中的一种或几种。

7、更进一步地,所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮与碱的投料摩尔比为1:(0.0001~0.015);优选为1:(0.005~0.012)。

8、优选地,所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮与溶剂的投料质量比为1:(0.7~1.2);优选为1:(0.7~0.9)。

9、进一步地,所述溶剂包括但不限于甲醇、乙醇、丙醇、异丙醇、异丁醇、水、甲酸、乙酸、丙酮、乙酸乙酯、二氯甲烷、乙醚、四氯化碳、甲苯、苯、正己烷、环己烷、四氢呋喃、氯仿;优选为甲醇和/或异丁醇。

10、根据一个具体且优选实施方式,使所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮和所述碱在溶于溶剂前采用氮气置换。

11、根据一个具体且优选实施方式,采用加热的方式使所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮和所述碱在溶剂中溶解。

12、进一步地,加热至40~60℃使所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮和所述碱在溶剂中溶解;进一步优选为50~60℃。

13、因此,本技术中的体系的ph为9~12是指在加热至40~60℃时的体系的ph值。

14、优选地,所述助催化剂选自二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf)、噻吩、二丙基三硫醚、茴香硫醚、1,2-乙二硫醇、1,3-丙二硫醇、甲基二乙氧基膦、亚磷酸钠、次磷酸钠中的一种或几种。

15、进一步地,所述助催化剂选自二丙基三硫醚、茴香硫醚、1,2-乙二硫醇、甲基二乙氧基膦中的一种或几种。

16、更进一步地,所述助催化剂为1,2-乙二硫醇和/或甲基二乙氧基膦。

17、优选地,所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮的投料质量与助催化剂的首次投料质量的比为1:(0.0001~0.015)。

18、进一步地,所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮的投料质量与助催化剂的首次投料质量的比为1:(0.0005~0.002),例如1:(0.0005~0.00075)、1:(0.0005~0.001)、1:(0.0005~0.00125)、1:(0.0005~0.0015)、1:(0.0005~0.00175)。

19、更进一步地,所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮的投料质量与助催化剂的首次投料质量的比为1:(0.0008~0.001)。

20、优选地,所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮与金属催化剂的投料摩尔比为1:(0.0001~0.15)。

21、进一步地,所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮与金属催化剂的投料摩尔比为1:(0.02~0.1),例如1:(0.02~0.03)、1:(0.02~0.04)、1:(0.02~0.05)、1:(0.02~0.06)、1:(0.02~0.07)、1:(0.02~0.08)、1:(0.02~0.09)。

22、更进一步地,所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮与金属催化剂的投料摩尔比为1:(0.04~0.06),例如1:0.04、1:0.045、1:0.05、1:0.055、1:0.06。

23、在本发明中,所述1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮与金属催化剂的投料摩尔比具体是指1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮的投料质量和金属催化剂的首次投料质量的比值。

24、优选地,所述金属催化剂选自镍催化剂、钯催化剂、铂催化剂中的一种或几种;进一步优选为镍催化剂。此处的镍催化剂指含金属镍的催化剂,包括雷尼镍等催化剂。

25、在本技术中,所述金属催化剂和所述助催化剂可循环套用。

26、进一步地,所述金属催化剂和所述助催化剂循环套用的次数为20次以上;优选为20~30次。

27、根据一些具体且优选的实施方式,所述金属催化剂和所述助催化剂循环套用的次数为20~30次时,在套用过程中无需每次补加助催化剂和催化剂。根据实验情况预计,只有当反应时间延长之后才会进行补加催化剂,只有当脱氯杂质>0.4%时才会需要补加助催化剂。

28、优选地,进行所述反应时控制反应温度为20~100℃、反应压力为0.5~3.0mpa。

29、进一步地,进行所述反应时控制反应温度为40~100℃(例如45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃等)、反应压力为1.0~2.5mpa(例如1.2mpa、1.4mpa、1.6mpa、1.8mpa、2.0mpa、2.2mpa、2.4mpa等)。

30、更进一步地,进行所述反应时控制反应温度为60~80℃、反应压力为1.0~2.0mpa。

31、再进一步地,进行所述反应时控制反应温度为70~80℃、反应压力为1.2~1.7mpa。

32、优选地,所述反应结束后,还包括静置、转移上层清液、脱出上层清液中的溶剂后水洗分层、取下层并脱水的后处理操作。

33、根据一个具体且优选实施方式,所述制备方法的具体实施方式为:

34、s1.室温下,在溶解釜中加入1-(4-氯苯基)-4,4-二甲基-1-戊烯-3-酮和碱,氮气置换,随后加入溶剂,升温搅拌溶清,调控体系的ph为9~12;

35、s2.高压釜氮气置换后,加入金属催化剂、助催化剂,并将步骤s1所得反应液转移至高压釜中,氢气置换,控制反应温度为20~100℃、反应压力为0.5~3.0mpa,进行反应;

36、s3.步骤s2反应结束后,静置、转移上层清液、脱出上层清液中的溶剂后水洗分层、取下层并脱水后即得所述1-(4-氯苯基)-4,4-二甲基-3-戊酮。

37、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

38、采用本技术中的1-(4-氯苯基)-4,4-二甲基-3-戊酮的制备方法得到的目标产物含量和收率均较高,而且该制备工艺简单,成本低廉,很适合工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!