一种自愈合航空玻璃用聚氨酯材料及制备方法和应用

本发明属于聚氨酯材料,具体涉及一种自愈合航空玻璃用聚氨酯弹性体材料及制备方法和应用。

背景技术:

1、风挡玻璃在交通、航空、军事工业等领域起着重要的作用,是制造汽车、高速列车、飞机和装甲车等不可或缺的一个部件,以避免相关装备在受到冲击时给人员和结构造成的重大损失。目前,飞机风挡玻璃一般由夹层玻璃所制造。夹层玻璃的基本结构由两层玻璃(有机玻璃,pmma)和中间的聚合物膜组成。与单层玻璃不同的是,如果外层玻璃发生破碎,中间的聚合物膜能够有效防止玻璃碎片的飞溅,从而提高了飞机在飞行过程中的安全系数。传统的夹层玻璃中的聚合物膜由聚乙烯醇缩丁醛(pvb)材料所制成。但是pvb胶片与有机玻璃之间的粘结性能很差,且其玻璃化转变温度相对较高,这显然会对夹层风挡玻璃的使用效果造成不良影响,极大地削弱其在高速冲击下的抗冲击性能。因此能够应用于高性能夹层玻璃的聚合物胶片必须具有对pmma的优异粘接性能及低温韧性。此外,为了满足飞机风挡玻璃的实际使用需求,聚合物胶片也必须具有优异的透明性、抗高速冲击性。

2、为此本发明提出将自愈合功能引入聚氨酯弹性体材料,同时通过构建强氢键网络和引入刚性高分子嵌段来赋予聚氨酯材料高效的自愈合能力和优异的力学强度。一方面,聚氨酯弹性体具有高效的自愈合功能,当聚氨酯胶片出现裂纹时,这些裂纹会发生自愈合,从而有效提高胶片的使用寿命,避免出现胶片的突然失效和破裂,提升夹层玻璃的安全性。另一方面,聚氨酯弹性体具有优异的力学性能,包括在高速冲击下的材料韧性,从而进一步提高航空玻璃在飞机飞行过程中的安全性。

技术实现思路

1、本发明的目的在于实现航空玻璃用聚合物胶片生产的国产化,通过赋予聚氨酯胶片优异的自愈合功能、粘接性能和力学性能(如低温韧性、抗高速冲击性等),极大地提升聚氨酯胶片的实际使用性能、服役寿命和安全性。

2、为达到上述技术目的,本发明采用如下技术方案:

3、本发明首选提供一种同时具有高力学性能和优异自愈合性能的弹性体材料,所述弹性体材料有高力学性能(强度和韧性)和自愈合能力。

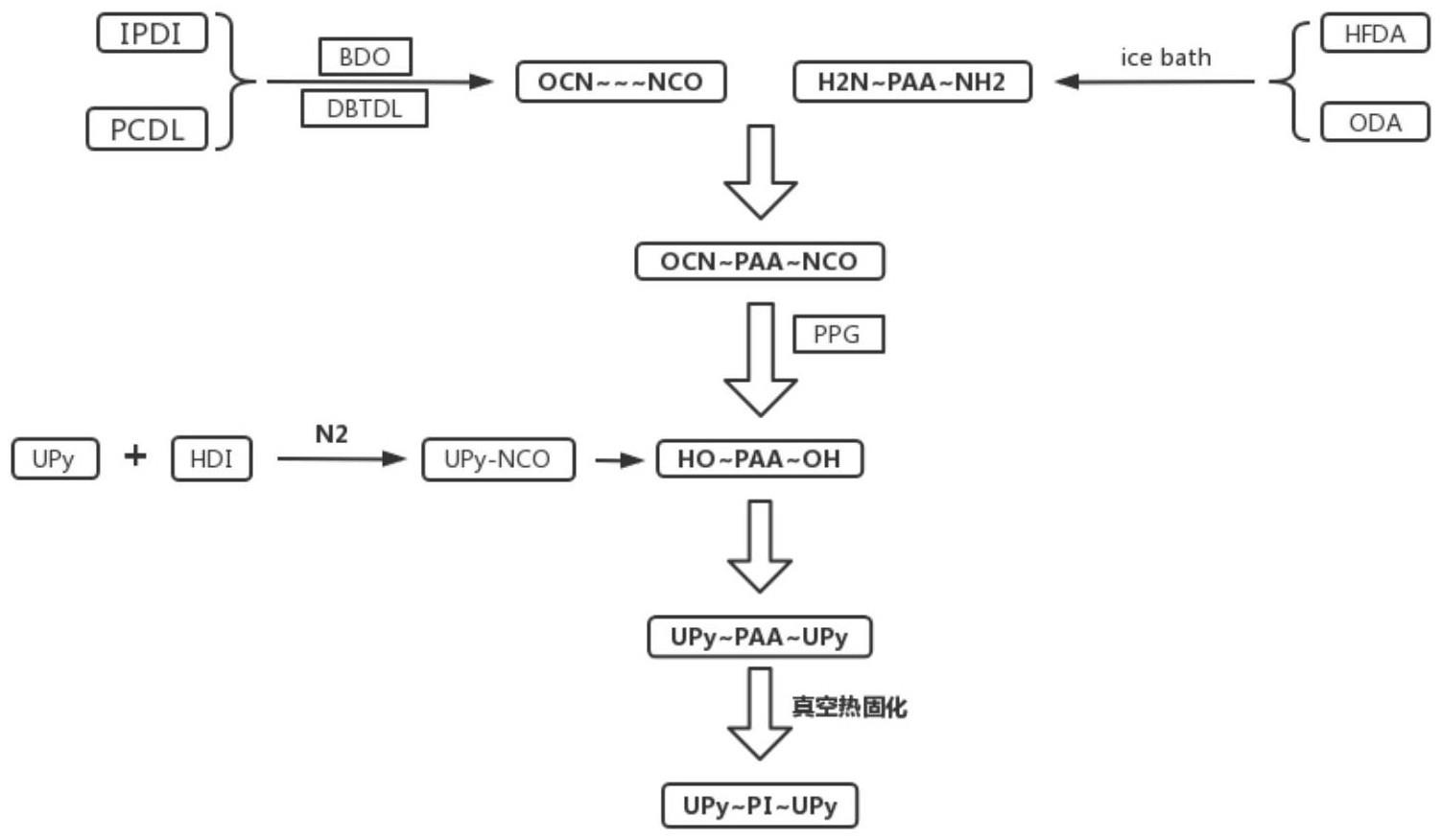

4、本发明还提供所述弹性体的制备方法,所述方法包括:

5、依次加入异佛尔酮二异氰酸酯(ipdi)、聚碳酸酯二醇(pcdl)和n,n-二甲基乙酰胺(dmac),进行搅拌,然后升温反应一段时间后,进行冷却,再加入1,4丁二醇(bdo)和n,n-二甲基乙酰胺(dmac)并将温度升高,进行反应。反应完成后,加入dbtdl,搅拌一段时间,之后每隔一段时间滴加一滴dbtdl,得到ocn~~~nco。

6、其中所述ipdi、pcdl和第一次加入的dmac的重量份数分别为33份,100份,20份;搅拌后升高的温度为80℃,反应时间为2h;所述系统冷却温度为60℃;所述bdo和第二次加入的dmac的质量份数分别为3~4份,30份,升高的温度为80℃;所述反应时间为1h。所述dbtdl采用滴管加入,搅拌1h,后续每隔15min滴加一滴,共加入五滴。

7、加入氧基-4,4′-二苯胺(oda)和n,n-二甲基乙酰胺(dmac),制备得到氧基-4,4′-二苯胺(oda)溶液,再将4,4′-(六氟异亚丙基)白喉酸酐(hfda)溶于n,n-二甲基乙酰胺(dmac)中,得到4,4′-(六氟异亚丙基)白喉酸酐(hfda)溶液,并将获得的4,4′-(六氟异亚丙基)白喉酸酐(hfda)溶液滴加到氧基-4,4′-二苯胺(oda)溶液中,在室温下反应得到聚酰胺酸(paa)溶液(h2n-paa-nh2)。

8、其中所述氧基-4,4′-二苯胺(oda)和第一次加入的n,n-二甲基乙酰胺(dmac)的质量份数分别为4~5份,15~20份,所述4,4′-(六氟异亚丙基)白喉酸酐(hfda)、第二次加入的n,n-二甲基乙酰胺(dmac)的质量份数分别为7~9份,55份,室温下的反应需要在氮气气氛下进行,反应时间12h。

9、将ocn~~~nco的n,n-二甲基乙酰胺(dmac)溶液加热;然后将h2n-paa-nh2的n,n-二甲基乙酰胺(dmac)溶液逐滴加入加热之后的ocn~~~nco的n,n-二甲基乙酰胺(dmac)溶液中,反应一定时间,得到ocn~paa~nco粘稠液体。

10、ocn~~~nco的n,n-二甲基乙酰胺(dmac)溶液与h2n-paa-nh2的n,n-二甲基乙酰胺(dmac)溶液的体积比为2:3,ocn~~~nco的n,n-二甲基乙酰胺(dmac)溶液的浓度为300mg ml-1,h2n-paa-nh2的n,n-二甲基乙酰胺(dmac)溶液浓度为150mg ml-1;所述ocn~~~nco的n,n-二甲基乙酰胺(dmac)溶液加热温度为80℃;反应时间为3d。

11、将ocn~paa~nco粘稠液体温度降低,加入聚丙二醇(ppg)和n,n-二甲基乙酰胺(dmac),再将ocn~paa~nco粘稠液体温度升高、搅拌至反应完全,得到ho~paa~oh。

12、ocn~paa~nco粘稠液体降低温度至60℃,所述聚丙二醇(ppg)和n,n-二甲基乙酰胺(dmac)的质量份数分别为12份,20份;所述ocn~paa~nco粘稠液体温度升高至85℃,搅拌时间为2h。

13、将2-氨基-4-羟基-6-甲基嘧啶(upy)与六亚甲基二异氰酸酯(hdi)混合得到混合物,进行搅拌,同时发生化学反应。用正己烷反复洗涤反应混合物以去除未反应的六亚甲基二异氰酸酯(hdi),在真空干燥后得到白色粉末2-(6-异氰酸根己基氨基羰基氨基)-6-甲基-4-嘧啶酮(upy-nco)。

14、所述2-氨基-4-羟基-6-甲基嘧啶(upy)与六亚甲基二异氰酸酯(hdi)的份量分别为7~8份,70-71份,混合物搅拌时间为24h,温度为100℃,化学反应需要在氮气气氛下进行;所述真空干燥温度为45℃。

15、将白色粉末溶解在n,n-二甲基乙酰胺(dmac)中;然后,将ho~paa~oh转移到该溶液中,并添加二月桂酸二丁基锡(dbtdl)。将温度升高,进行搅拌。通过冷却使过量的2-(6-异氰酸根己基氨基羰基氨基)-6-甲基-4-嘧啶酮(upy-nco)沉淀;通过旋转蒸发从上清液中除去大部分n,n-二甲基乙酰胺(dmac),获得粘稠液体;将得到的粘稠液体倒在玻璃基板上,一定温度条件下过夜,使剩余的n,n-二甲基乙酰胺(dmac)挥发完全,得到ocn~paa~nco片材,在真空下通过热固化工艺进一步加热片材,得到upy~pi~upy片材。

16、白色粉末、ho~paa~oh、二月桂酸二丁基锡的比例为7g:30ml:0.1ml,温度升高至85℃,搅拌时间为2h;冷却温度至20℃,旋转蒸发操作温度80℃,真空度-0.03mpa;所述过夜温度设定为50℃;所述真空热压工艺为真空条件0.001-0.0001pa下80℃下先保温固化4h,然后180℃下保温固化6h。

17、本发明还提供所述具有高效自愈合能力和高力学强度的弹性体的应用,所述应用包括在制备具备自愈合能力和高力学强度的弹性体材料中的用途。进一步的,所述用途包括航空玻璃用聚合物胶片、汽车涂层、柔性可穿戴电子设备、智能传感中的应用。

18、本发明具有以下有益效果:

19、(1)本发明所用原料成本低,制作方法简单,制作周期短。本发明得到的是一种内在愈合材料,内在愈合材料具有不可耗尽的自愈特性,更适合于使用寿命长的材料。

20、本发明在pu体系中构建了多重氢键网络,包括氨基甲酸酯中胺基与羰基之间的弱氢键网络以及upy基团之间的强氢键网络(四重氢键)。这种多重氢键网络可以赋予pu弹性体优异的自愈合能力。此外,通过在pu分子链中引入ppg柔性嵌段,提高pu分子链的运动能力,有利于提高pu材料的自愈合能力。本发明所得的pu材料在40℃下5h内能恢复80%以上的力学性能;

21、(2)本发明在pu体系中进一步引入了pi刚性嵌段,从而可以赋予pu材料优异的力学性能,即高强度。同时由于pu中同时含有pcdl和ppg柔性嵌段,pu材料也具有高断裂伸长率。即本发明的pu弹性体材料兼具高强度和高韧性。

22、(3)本发明的pu弹性体材料一方面兼具高力学强度和高自愈合能力,另外一方面pu弹性体中含有极性基团(氨基甲酸酯、upy),这些基团中的胺基可以与pmma中的羰基之间形成氢键,因此本发明的pu弹性体胶片与pmma板材之间具有优异的粘接强度。

23、本发明的pu弹性体材料所具有的优异力学性能可以满足航空玻璃用聚合物胶片高冲击强度的要求,所具有的优异自愈合能力可以使胶片中出现的微裂纹快速自愈合,从而提高pu弹性体胶片的使用寿命,所具有的与pmma板材之间优异粘接强度可以满足航空玻璃对夹层之间高粘接强度的要求。因此本发明的pu弹性体材料可以用于制备高性能的航空玻璃用聚合物胶片。

- 还没有人留言评论。精彩留言会获得点赞!