一种微生物发酵设备的制作方法

本发明涉及微生物发酵,尤其涉及一种微生物发酵设备。

背景技术:

1、微生物发酵设备是一种用于生产微生物发酵产物的设备,包括发酵罐、搅拌器、控制系统等,其作用是提供适宜的生长环境,促进微生物的生长和代谢,从而产生所需的发酵产物,微生物发酵设备广泛应用于食品、医药、化工等领域,是现代工业生产中不可或缺的一部分。

2、中国专利公开号:cn113583816a,公开了如下内容,该发明涉及生物学装置领域,尤其涉及一种微生物发酵设备,包括底板,所述底板的上端通过支撑结构固定安装有朝向前后方向延伸的圆形框,所述圆形框的外表面活动套设有发酵箱,所述发酵箱的外形呈扇形形状,所述发酵箱的前端面连通有注液管,所述发酵箱的一侧外表面安装有泄压阀,所述圆形框的内侧安装有驱使发酵箱沿着圆形框外表面来回摆动的驱动机构,所述发酵箱的上端面对应位于圆形框的内侧处开设有滑动缺口,该发明适用于黄原胶发酵生产,在随着黄原胶发酵内侧液体变得粘稠时,该装置仍然可以确保对内侧各个位置的液体供气,同时也可以对各个位置的液体进行搅动,也可以防止粘稠液体沉降或者粘附在内壁。

3、但是,现有技术中,还存在以下问题:

4、现有技术中,黄原胶在发酵过程中粘度会逐渐增大,而粘度的增大会导致对发酵工艺造成影响,例如,注气、搅拌等环节,进而导致发酵效果不佳,现有的发酵设备未考虑上述因素基于黄原胶的特性自适应的调整运行参数提高发酵效果,提升发酵效率。

技术实现思路

1、为解决黄原胶在发酵过程中粘度会逐渐增大,而粘度的增大会导致对发酵工艺造成影响,影响发酵效果的问题,本发明提供一种微生物发酵设备,其包括:

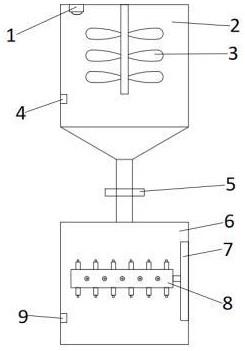

2、第一发酵仓,其提供有用以微生物发酵的第一腔体空间,所述第一腔体空间内设置有用以对发酵液进行搅拌的搅拌棒;

3、第二发酵仓,其与所述第一发酵仓连接,连接部设置有阀门,以控制所述第一发酵仓内的发酵液转移至所述第二发酵仓内,所述第二发酵仓提供有用以微生物发酵的第二腔体空间,所述第二腔体空间内壁上通过滑轨设置有用以注气的滚动注气单元;

4、检测装置,其包括设置在所述第一腔体空间内的第一粘度传感器和图像采集单元以及设置在所述第二腔体空间内的第二粘度传感器;

5、上位机,其与所述第一发酵仓、第二发酵仓以及检测装置连接,包括数据分析单元以及控制单元,

6、所述数据分析单元用以基于所述第一粘度传感器获取的粘度值确定所述第一腔体空间内发酵液的发酵阶段;

7、所述控制单元用以控制所述搅拌棒、阀门以及滚动注气单元的运行,其中,

8、第一预设条件下,所述控制单元基于所述发酵液的表面色度变化情况调整所述搅拌棒的搅拌速率;

9、第二预设条件下,所述控制单元控制所述阀门开启,将发酵液转移至所述第二发酵仓,并基于所述第二粘度传感器获取的粘度值确定粘度变化速率,基于所述粘度变化速率调整所述滚动注气单元在所述滑轨上的移动速率以及所述滚动注气单元的注气速率;

10、所述第一预设条件为所述发酵液处于第一发酵阶段,所述第二预设条件为所述发酵液由第一发酵阶段转换至第二发酵阶段。

11、进一步地,所述滚动注气单元包括平行设置于安装杆上的第一滚体以及第二滚体,所述第一滚体以及第二滚体与电机连接,以使所述第一滚体以及第二滚体异向转动,所述第一滚体以及第二滚体上均设置有若干注气针头,以向发酵液内注入气体。

12、进一步地,所述数据分析单元基于所述第一粘度传感器获取的粘度值确定所述第一腔体空间内发酵液的发酵阶段,其中,

13、所述数据分析单元将所述第一粘度传感器获取的粘度值与预设的粘度对比阈值进行对比,

14、若对比结果满足第一粘度条件,所述数据分析单元判定所述第一腔体空间内发酵液的发酵阶段为第一发酵阶段;

15、若对比结果满足第二粘度条件,所述数据分析单元判定所述第一腔体空间内发酵液的发酵阶段为第二发酵阶段;

16、其中,所述第一粘度条件为所述第一粘度传感器获取的粘度值小于所述粘度对比阈值,所述第二粘度条件为所述第一粘度传感器获取的粘度值大于等于所述粘度对比阈值。

17、进一步地,所述控制单元基于所述发酵液的表面色度变化情况调整所述搅拌棒的搅拌速率,其中,

18、所述控制单元控制所述搅拌棒的搅拌速率与所述图像采集单元所拍摄的图像中发酵液的色度值成正相关关系。

19、进一步地,所述控制单元基于所述第二粘度传感器获取的粘度值确定粘度变化曲线,其中,

20、所述控制单元构建一直角坐标系,在所述直角坐标系中构建所述粘度变化曲线,所述直角坐标系为以时间为横轴以及以所述第二粘度传感器获取的粘度值为纵轴所构建的坐标系。

21、进一步地,所述控制单元基于所述粘度变化曲线确定粘度变化速率,其中,

22、所述控制单元在所述直角坐标系中构建若干平行于所述纵轴方向且间距相等的直线将所述粘度变化曲线划分为若干曲线段,按照公式(1)计算所述第二发酵仓中发酵液的粘度变化速率vn,

23、,

24、公式(1)中,ki表示第i个曲线段中点的斜率,m表示曲线段的数量,i表示大于0的整数。

25、进一步地,所述控制单元基于所述粘度变化速率调整所述滚动注气单元在所述滑轨上的移动速率,其中,

26、所述控制单元控制所述滚动注气单元在所述滑轨上的移动速率与所述粘度变化速率成正相关关系。

27、进一步地,所述控制单元基于所述粘度变化速率调整所述滚动注气单元的注气速率,其中,

28、所述控制单元控制所述滚动注气单元的注气速率与所述粘度变化速率成正相关关系。

29、进一步地,所述第一发酵仓以及第二发酵仓内设置有加热保温单元,以减少发酵液的热量散失。

30、进一步地,还包括显示装置,所述显示装置与所述上位机相连接,用以显示所述检测装置所获取的检测参量以及发酵仓内的运行参量,所述检测参量包括所述第一粘度传感器以及第二粘度传感器所获取的粘度值,所述运行参量包括所述搅拌棒的搅拌速率以及所述滚动注气单元的移动速率与注气速率。

31、与现有技术相比,本发明通过设置第一发酵仓、第二发酵仓、检测装置、上位机以及显示装置,上位机基于第一粘度传感器获取的粘度值确定第一腔体空间内发酵液的发酵阶段,在发酵液处于第一发酵阶段时,基于发酵液的表面色度变化情况调整搅拌棒的搅拌速率,在发酵液由第一发酵阶段转换至第二发酵阶段时,控制阀门开启,将发酵液转移至所述第二发酵仓,并基于第二粘度传感器获取的粘度值确定粘度变化速率,基于粘度变化速率调整滚动注气单元在滑轨上的移动速率以及滚动注气单元的注气速率,提高了微生物发酵设备对黄原胶的发酵液进行发酵的效率与效果。

32、尤其,本发明中,数据分析单元基于第一粘度传感器获取的粘度值确定第一腔体空间内发酵液的发酵阶段,在实际情况中,随着发酵的进行,发酵液中黄原胶含量的增加以及生成的黄原胶分子的交联和聚合导致发酵液的粘度增加,因此,根据第一粘度传感器所检测的粘度值能可靠地确定出第一腔体空间内发酵液的发酵阶段,便于后续在不同的发酵阶段针对性地作出处理与调整,保证了微生物发酵设备的发酵效率与效果。

33、尤其,本发明中,在发酵液处于第一发酵阶段时,控制单元基于发酵液的表面色度变化情况调整搅拌棒的搅拌速率,在实际情况中,在发酵液的粘度较小的第一发酵阶段中,随着发酵的进行,由于黄原胶分子的产生和积累,发酵液的颜色会变深,发酵液的粘度也会由于黄原胶的生成而增加,应对应增加搅拌棒的搅拌速率,以保证发酵液中氧气含量以及避免微生物聚集导致发酵不均匀,因此,在第一发酵阶段基于发酵液的表面色度变化情况能可靠地对搅拌棒的搅拌速率作出调整,提高了发酵液的发酵效率与效果。

34、尤其,本发明中,在发酵液由第一发酵阶段转换至第二发酵阶段时,控制单元控制阀门开启,将发酵液转移至所述第二发酵仓,在实际情况中,发酵液进入粘度较大的第二发酵阶段后,由于生成的黄原胶分子的交联和聚合导致发酵液的粘度增加,使用搅拌棒已不能满足发酵液中微生物对氧气的需要,并且随着粘度的增加更会影响气体注入后的流通效率,会导致微生物聚集使发酵不均匀,因此,在发酵液由第一发酵阶段转换至第二发酵阶段时,控制单元控制阀门开启,将发酵液转移至所述第二发酵仓,使用滚动注气单元代替搅拌棒对发酵液进行搅拌,滚动注气单元工作时,发酵液在滚动注气单元的两个滚体之间经两个滚体的异向转动将发酵液“碾压”,以使发酵液混合均匀,保证了后续发酵液的发酵效果。

35、尤其,本发明中,在发酵液处于第二发酵阶段时,控制单元基于粘度变化速率调整滚动注气单元在滑轨上的移动速率,在实际情况中,在发酵液的粘度较大的第二发酵阶段中,滚动注气单元对发酵液进行“碾压”以使发酵液混合均匀,且发酵液的粘度增加越大,滚体对发酵液进行“碾压”的速率应越快,即滚动注气单元在滑轨上的移动速率应越大,因此,通过粘度变化速率能可靠地对滚动注气单元在滑轨上的移动速率进行调整,提高了发酵液的发酵效果。

36、尤其,本发明中,在发酵液处于第二发酵阶段时,控制单元基于粘度变化速率调整滚动注气单元的注气速率,在实际情况中,在发酵液的粘度较大的第二发酵阶段中,由于粘度增加越大,滚动注气单元在滑轨上的移动速率增大,滚动注气单元的注气速率应相应增大,以保证对发酵液每次注气时的注气量不会减少,以保证对发酵液的注气量能满足微生物对氧气的需要,因此,根据粘度变化速率能可靠地调整滚动注气单元的注气速率,保证了发酵液的发酵效果。

- 还没有人留言评论。精彩留言会获得点赞!