一种基于多元烯烃功能聚合物制备玻璃纤维浸润剂的方法与流程

本发明属于有机聚合,涉及一种基于多元烯烃功能聚合物制备玻璃纤维浸润剂的方法。

背景技术:

1、玻璃纤维作为一种性能优异的无机非金属材料,其重要用途之一是作为复合材料中的增强材料,因而在其生产过程中,通常会在在玻璃纤维的表面涂覆一层浸润剂,以改善玻璃纤维与树脂基体的加工工艺,极大提高两者的界面相容性,使得无机玻璃纤维和有机高分子牢固结合,从而提高复合材料的物理力学性能。

2、烯烃功能聚合物作为功能高分子材料,在工程塑料扩链、高性能复合材料、尼龙浸润、油墨分散、微囊化以及过滤膜成膜等方面具有广泛的用途,受到极大关注,在玻璃纤维浸润等领域已取得突破性成果;例如,经烯烃功能聚合物处理后的玻璃纤维,在风电叶片应用中,可为热固性材料如环氧树脂提供优异的刚性和模量,在汽车发动机领域,可满足对防冻、耐热、高强度的苛刻要求。

3、烯烃功能聚合物的合成原料主要是烯烃和功能单体,根据烯烃功能聚合物合成原料种类中烯烃或功能单体种类的不同,需要采用相应的合成工艺。但目前,以马来酸酐为功能单体,与烯烃进行聚合,所用烯烃通常为c4以上的烯烃,且通常为二烯烃、环烯烃、异构烯烃等液态烯烃,并未涉及到c4以下的气态烯烃的聚合反应。

4、cn 102924910a公开了一种高性能玻璃纤维增强聚酰胺导电复合材料的制备方法,该方法通过相反电荷之间静电力的作用在玻璃纤维表面包覆碳纳米管和乙烯/马来酸酐共聚物,形成多维混杂增强体结构;将碳纳米管/尼龙母粒与尼龙树脂均匀混合,然后与上述玻璃纤维增强体通过挤出成型的工艺复合,再经造粒得到高性能玻璃纤维增强聚酰胺导电复合材料;该方法中乙烯/马来酸酐共聚物用于包覆玻璃纤维,但并未明确其如何制成浸润剂,也未涉及到乙烯/马来酸酐共聚物的合成工艺。

5、cn 109943067a公开了一种纯净耐水解聚酰胺组合物及其制备方法,该组合物的组分包括聚酰胺、玻璃纤维、乙烯-马来酸酐共聚物和抗氧剂;在挤出机出机主喂料口加入聚酰胺和功能助剂,中段侧喂料口加入玻璃纤维,经螺杆挤出拉条、切粒、干燥得到聚酰胺组合物。该组合物中虽然是将乙烯-马来酸酐共聚物作为相容剂,但并没有专门配制浸润剂用于玻璃纤维的涂覆,而是多种分直接混合,同时也未涉及到乙烯-马来酸酐共聚物的合成工艺过程。

6、由以上专利可知,虽然烯烃功能共聚物已有作为玻璃纤维浸润剂的应用,但通常是烯烃功能共聚物直接作为组分之一,并未涉及到由烯烃功能共聚物制备玻璃纤维浸润剂的过程,也没有涉及气态烯烃与功能单体合成共聚物的工艺过程;而且,通常来说,烯烃-马来酸酐共聚物中酸酐值的不同会影响其应用情况,而对于酸酐值的调节目前的专利也未提及。

7、综上所述,对于烯烃功能聚合物的合成及其制备玻璃纤维浸润剂的用途,尤其是c4以下的低碳烯烃与功能单体的聚合,还需要根据原料的特性选择合适的合成工艺,以提高生产效率,并选择合适的原料组合,扩大玻璃纤维浸润剂的应用范围。

技术实现思路

1、针对现有技术存在的问题,本发明的目的在于提供一种基于多元烯烃功能聚合物制备玻璃纤维浸润剂的方法,所述方法通过低碳气态烯烃与功能单体的加压反应,实现两者的同链交替共聚,通过采用非均相聚合的方式,提高单体浓度及生产效率,并通过共聚单体的加入,合成不同酸酐值的多元烯烃功能聚合物,并将其用于制备玻璃纤维浸润剂,扩大玻璃纤维浸润剂的应用范围;所述方法反应条件温和,操作工艺简单,易于分离纯化,节约能耗,降低成本。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供了一种基于多元烯烃功能聚合物制备玻璃纤维浸润剂的方法,所述方法包括以下步骤:

4、(1)将低碳烯烃通入反应器后升温升压,达到反应温度和反应压力后,将功能单体、引发剂、溶剂和共聚单体配制成的原料液加入反应器内,发生聚合反应;

5、(2)将步骤(1)聚合反应后的体系先经气固液分离,回收低碳烯烃,剩余物料出料后进行固液分离,得到多元烯烃功能聚合物和液相物料;

6、(3)将步骤(2)得到的多元烯烃功能聚合物与偶联剂、ph调节剂、水混合,得到玻璃纤维浸润剂。

7、本发明中,对于烯烃功能聚合物的合成,烯烃和功能单体的选择对聚合物的性能有重要影响,本发明选择低碳气态烯烃与液态的功能单体反应,两者相态的不同使其与烯烃和功能单体均为液态时难度相对较大,且低碳气态烯烃通常不含侧链,与液态烯烃相比反应难度较大,本发明通过加压反应以及非均相聚合的方式,提高单体浓度及反应速率,提高原料转化率和产物收率,实现气态烯烃单体与功能单体的同链交替共聚;通过共聚单体的使用,可合成不同酸酐值的多元烯烃功能聚合物,进一步将其制备玻璃纤维浸润剂,扩大了玻璃纤维浸润剂的种类及应用范围;所述方法操作工艺简单,反应条件温和,易于分离纯化,原料可循环使用,节约能耗,成本较低,绿色环保。

8、其中,所述多元烯烃功能聚合物是指三元及以上的烯烃功能聚合物,主要是根据共聚单体的种类来衡量,选择一种共聚单体时,加上烯烃和功能单体,得到的是三元聚合物,选择两种共聚单体时,得到的是四元聚合物,以此类推。

9、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

10、作为本发明优选的技术方案,步骤(1)所述低碳烯烃包括乙烯、丙烯、丁烯或丁二烯中任意一种或至少两种的组合,所述组合典型但非限制性实例有:乙烯和丙烯的组合,丙烯和丁烯的组合,乙烯、丙烯和丁烯的组合等。

11、优选地,步骤(1)所述低碳烯烃通入前,先将反应器抽真空后通保护气置换,所述保护气可选择氮气或惰性气体。

12、优选地,步骤(1)所述反应器包括釜式反应器、管式反应器、微通道反应器、塔式反应器、流化床反应器或沸腾床反应器中任意一种。

13、作为本发明优选的技术方案,步骤(1)所述功能单体包括马来酸酐、马来酰亚胺或马来酸中任意一种或至少两种的组合,所述组合典型但非限制性实例有:马来酸酐和马来酰亚胺的组合,马来酰亚胺和马来酸的组合,马来酸酐、马来酰亚胺和马来酸的组合等。

14、优选地,步骤(1)所述引发剂包括偶氮类化合物和/或过氧化物类化合物。

15、优选地,所述偶氮类化合物包括偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈、偶氮二环己基甲腈或偶氮二异丁酸二甲酯中任意一种或至少两种的组合,所述组合典型但非限制性实例有:偶氮二异丁腈和偶氮二异戊腈的组合,偶氮二异丁腈和偶氮二异庚腈的组合,偶氮二异丁腈、偶氮二环己基甲腈和偶氮二异丁酸二甲酯的组合,偶氮二异戊腈、偶氮二异庚腈和偶氮二异丁酸二甲酯的组合等。

16、优选地,所述过氧化物类化合物包括过氧化二苯甲酰、过氧化二异丙苯、过氧化二异丁酰、过氧化二(2,4-二氯苯甲酰)、过氧化十二酰、过氧化新庚酸叔丁酯、过氧化新癸酸叔丁酯、过氧化二碳酸二仲丁酯、过氧化二(十六烷基)二碳酸酯、过氧化新癸酸叔戊酯、过氧化新戊酸叔丁酯、过氧化二碳酸二-(4-叔丁基环己基酯)、过氧化二碳酸二环已酯、过氧化二碳酸二异丙酯、过氧化二碳酸双丁酯、过氧化二碳酸二(2-乙基己酯)、过氧化2-乙基已酸叔丁酯、过氧化二碳酸双十四烷基酯、过氧化醋酸叔丁酯、过氧化新癸酸异丙苯酯、过氧化二叔丁酯、过氧化环己基磺酰乙酰、过氧化新癸酸1,1,3,3-四甲基丁酯、过氧化二碳酸二-3-甲氧基丁酯或过氧化特戊酸1,1,3,3-四甲基丁酯中任意一种或至少两种的组合,所述组合典型但非限制性实例有:过氧化二苯甲酰和过氧化十二酰的组合,过氧化二苯甲酰和过氧化二异丙苯的组合,过氧化十二酰、过氧化二异丙苯和过氧化二碳酸二异丙酯的组合等。

17、优选地,步骤(1)所述溶剂包括有机烷酸酯类化合物、烷烃类化合物或芳烃类化合物中任意一种或至少两种的组合,所述组合典型但非限制性实例有:有机烷酸酯类化合物和烷烃类化合物的组合,烷烃类化合物和芳烃类化合物的组合,有机烷酸酯类化合物、烷烃类化合物和芳烃类化合物的组合等。

18、优选地,所述有机烷酸酯类化合物的结构通式为其中r1为h、c1-c20的烷烃基或c6-c10的芳烃基中任意一种,r2为c1-c20的烷烃基或c6-c10的芳烃基中任意一种。

19、优选地,所述有机烷酸酯类包括甲酸乙酯、甲酸丙酯、甲酸异丁酯、甲酸戊酯、乙酸乙酯、乙酸丁酯、乙酸异丁酯、乙酸戊酯、乙酸异戊酯、乙酸苄酯、乙酸苯酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、丙酸丁酯、丁酸甲酯、丁酸乙酯、丁酸丙酯、丁酸丁酯、丁酸异丁酯、丁酸异戊酯、异丁酸乙酯、异戊酸乙酯、异戊酸异戊酯、苯甲酸甲酯、苯甲酸乙酯、苯甲酸丙酯、苯甲酸丁酯、苯甲酸异戊酯、苯乙酸甲酯、苯乙酸乙酯、苯乙酸丙酯、苯乙酸丁酯或苯乙酸异戊酯中任意一种或至少两种的组合,所述组合典型但非限制性实例有:乙酸乙酯和乙酸丁酯的组合,乙酸丁酯和乙酸异丁酯的组合,乙酸丁酯和乙酸异戊酯的组合等。

20、优选地,所述烷烃类化合物包括正己烷、环己烷、正庚烷、正戊烷、正辛烷或正癸烷中任意一种或至少两种的组合,所述组合典型但非限制性实例有:正己烷和环己烷的组合,正己烷和正庚烷的组合,正戊烷和正辛烷的组合,环己烷和正庚烷的组合,正己烷、环己烷和正庚烷的组合,正庚烷、正辛烷和正癸烷的组合等。

21、优选地,所述芳烃类化合物包括苯、甲苯、乙苯或二甲苯中任意一种或至少两种的组合,所述组合典型但非限制性实例有:苯和乙苯的组合,苯和甲苯的组合,甲苯和乙苯的组合,乙苯和二甲苯的组合,苯、乙苯和二甲苯的组合等。

22、优选地,步骤(1)所述共聚单体包括丙烯酸甲酯、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯、乙酸乙烯酯、1-己烯、1-辛烯、降冰片烯、环己烯、n,n-二甲基丙烯酰胺、丙烯酰胺或丙烯腈中任意一种或至少两种的组合,所述组合典型但非限制性实例有:丙烯酸甲酯和甲基丙烯酸甲酯的组合,丙烯酸甲酯和乙酸乙烯酯的组合,1-己烯和1-辛烯的组合,n,n-二甲基丙烯酰胺、丙烯酰胺和丙烯腈的组合,甲基丙烯酸甲酯、乙酸乙烯酯和丙烯酰胺的组合,1-己烯、降冰片烯和环己烯的组合,甲基丙烯酸缩水甘油酯、乙酸乙烯酯、环己烯和丙烯酰胺的组合等。

23、本发明中,所述共聚单体在反应中的作用机理在于通过引入不同性质的第三共聚单体,降低所合成的三元共聚物的酸酐值,可以满足不同场合的玻纤浸润剂的需求,增进玻纤与树脂基材间的相容性和粘结性以及玻纤的耐磨性等综合性能;所述共聚单体的引入属于无规共聚。

24、作为本发明优选的技术方案,步骤(1)所述引发剂与功能单体的摩尔比为(0.001~0.2):1,例如0.001:1、0.005:1、0.01:1、0.05:1、0.1:1、0.15:1或0.2:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、优选地,步骤(1)所述溶剂与功能单体的质量比为(2~50):1,例如2:1、5:1、10:1、20:1、25:1、30:1、35:1、40:1或50:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选地,步骤(1)所述共聚单体与功能单体的摩尔比为(0.05~25):1,例如0.05:1、0.1:1、0.2:1、0.5:1、1:1、2:1、5:1、8:1、10:1、15:1、20:1或25:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、本发明中,共聚单体的加入量对多元烯烃功能聚合物的单体转化率、酸酐值、分子量等特性会有影响,若共聚单体加入量过多,会造成单体转化率低,酸酐值调控过低,影响聚合物使用性能,如共聚单体加入量过少,则无法起到调控聚合物酸酐值的目的。

28、优选地,步骤(1)所述原料液加入到反应器前先进行除杂、预热。

29、优选地,步骤(1)所述原料液通过输送泵加压后匀速泵入反应器中。

30、本发明中,由于反应器内先通入低碳烯烃,且进行加压,因而原料液也需要提前加压才能通入。

31、作为本发明优选的技术方案,步骤(1)所述聚合反应的温度为50~150℃,例如50℃、60℃、80℃、100℃、120℃、140℃或150℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、优选地,步骤(1)所述聚合反应的压力为0.1~10mpa,例如0.1mpa、0.5mpa、1mpa、3mpa、5mpa、6mpa、8mpa或10mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、优选地,步骤(1)所述原料液的停留时间为10s~10h,例如10s、0.01h、0.1h、0.5h、1h、3h、5h、6h、8h或10h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、优选地,步骤(1)所述聚合反应过程中,持续通入低碳烯烃维持压力。

35、作为本发明优选的技术方案,步骤(2)所述气固液分离过程中排出低碳烯烃。

36、优选地,步骤(2)回收低碳烯烃后的剩余物料以固液方式进行出料。

37、优选地,所述排出的低碳烯烃经过加压后返回步骤(1)再次使用。

38、作为本发明优选的技术方案,步骤(2)所述固液分离的方法包括倾析、过滤、压滤或离心中任意一种或至少两种的组合,所述组合典型但非限制性实例有:倾析和过滤的组合,过滤和离心的组合,倾析、过滤和离心的组合等,优选为压滤。

39、优选地,所述剩余物料采用保护气进行压滤,得到的滤饼进行洗涤、干燥后破碎。

40、优选地,所述洗涤采用步骤(1)中的溶剂进行,也可采用醚类化合物,如选择c1-c10饱和醚类化合物,优选为乙醚和/或丙醚。

41、优选地,所述干燥的温度为90~110℃,例如90℃、95℃、100℃、105℃或110℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;时间为24~72h,例如24h、30h、36h、42h、48h、54h、60h、66h或72h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

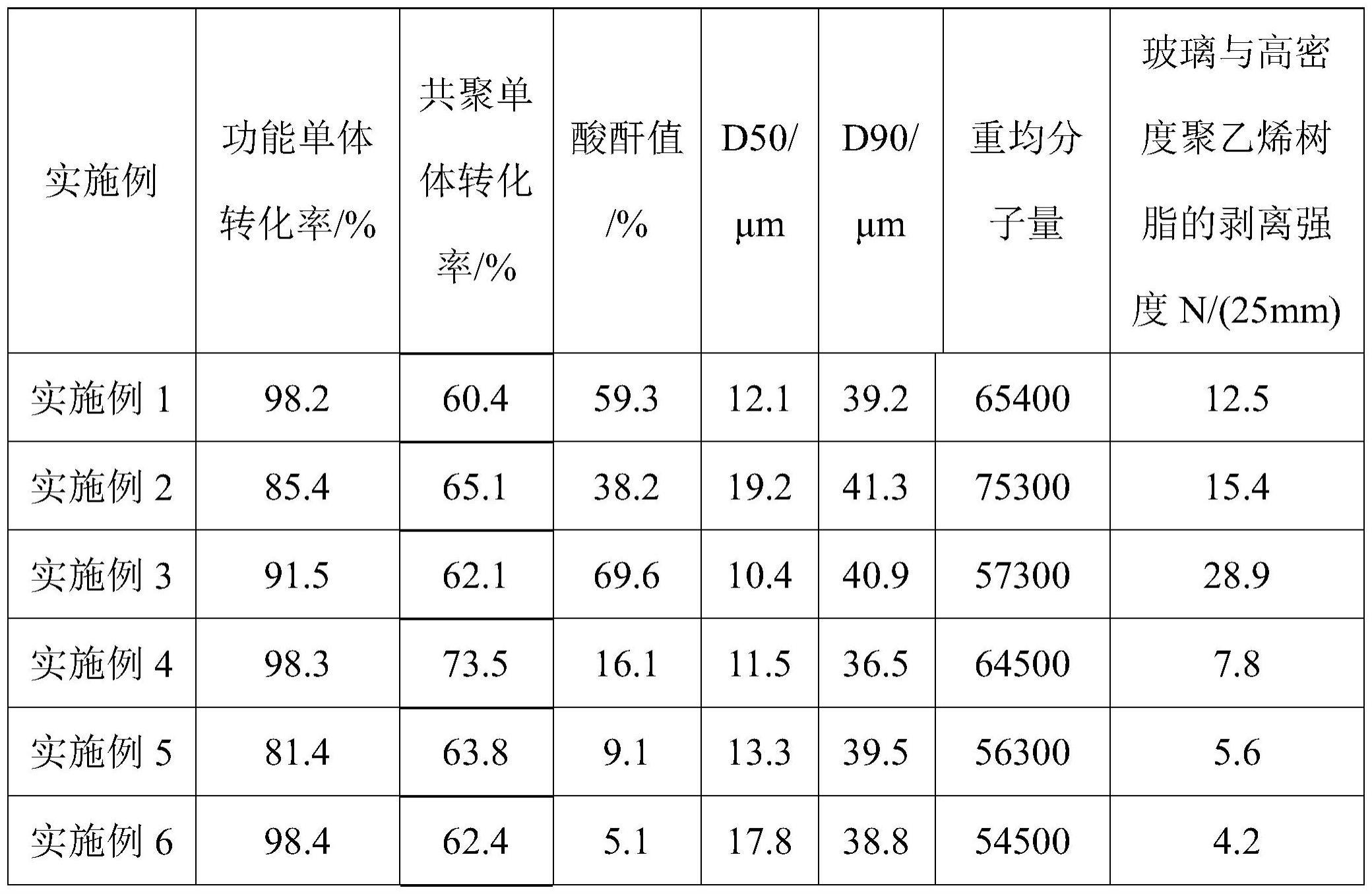

42、优选地,步骤(2)所述多元烯烃功能聚合物为微球状颗粒,粒径为10~50μm,例如10μm、20μm、25μm、30μm、35μm、38μm、40μm、45μm或50μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、优选地,步骤(2)所述多元烯烃功能聚合物的酸酐值为5%~70%,例如5%、10%、20%、30%、40%、50%、60%、65%或70%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、优选地,步骤(2)所述液相物料进行分离,所述分离的方法包括蒸馏、膜分离、洗涤或萃取中任意一种或至少两种的组合,所述组合典型但非限制性实例有:蒸馏和膜分离的组合,蒸馏和萃取的组合,蒸馏、膜分离和洗涤的组合等,优选为蒸馏,进一步优选为精馏。

45、优选地,所述分离后得到的回收溶剂返回步骤(1)和/或步骤(2)再次使用,配制原料液和/或洗涤滤饼。

46、作为本发明优选的技术方案,步骤(3)所述偶联剂包括硅烷偶联剂、铝酸酯偶联剂或钛酸酯偶联剂中任意一种或至少两种的组合,所述组合典型但非限制性实例有:硅烷偶联剂和铝酸酯偶联剂的组合,硅烷偶联剂和钛酸酯偶联剂的组合,硅烷偶联剂、铝酸酯偶联剂和钛酸酯偶联剂的组合等。

47、本发明中,上述偶联剂中使用最广的是硅烷偶联剂,可选择的种类包括a-151(乙烯基三乙氧基硅烷)、kh550(γ-氨丙基三乙氧基硅烷)、kh570(γ-甲基丙烯酰氧基丙基三甲氧基硅烷)等,目前也有使用新型的硅烷偶联剂,例如有机硅过氧化物偶联剂。

48、优选地,步骤(3)所述ph调节剂包括酸类调节剂或碱类调节剂。

49、优选地,所述酸类调节剂包括乙酸、柠檬酸、甲酸或草酸中任意一种或至少两种的组合,所述组合典型但非限制性实例有:甲酸和乙酸的组合,柠檬酸和草酸的组合,乙酸、柠檬酸和甲酸的组合等。

50、优选地,所述碱类调节剂包括氨水、氢氧化钠、碳酸氢钠、碱性氨基酸或有机胺类中任意一种或至少两种的组合,所述组合典型但非限制性实例有:氨水和氢氧化钠的组合,氢氧化钠和碳酸氢钠的组合,氨水和有机胺类的组合,碳酸氢钠、碱性氨基酸和有机胺类的组合等。

51、优选地,步骤(3)所述玻璃纤维浸润剂的制备步骤包括:先将偶联剂加入水中进行搅拌,再加入多元烯烃功能聚合物,搅拌均匀后加入ph调节剂,得到玻璃纤维浸润剂。

52、优选地,所述偶联剂加入后搅拌时间为20~30min,例如20min、22min、25min、27min或30min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53、优选地,所述多元烯烃功能聚合物加入后搅拌时间为60~240min,例如60min、90min、120min、150min、180min、210min或240min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;搅拌速率为100~800rpm,例如100rpm、200rpm、300rpm、400rpm、500rpm、600rpm、700rpm或800rpm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54、优选地,加入ph调节剂后调节ph值为6~10,例如6、7、8、9或10等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55、优选地,步骤(3)所述玻纤浸润剂中水所占质量比例为20~95wt%,例如20wt%、30wt%、40wt%、50wt%、60wt%、70wt%、80wt%、90wt%或95wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,其余为固相组分。

56、作为本发明优选的技术方案,步骤(3)所述玻纤浸润剂还包括润滑剂、消泡剂或抗氧剂中任意一种或至少两种的组合,所述组合典型但非限制性实例有:润滑剂和消泡剂的组合,消泡剂和抗氧剂的组合,润滑剂、消泡剂和抗氧剂的组合等。

57、优选地,所述润滑剂包括硬脂酸酰胺、油酸酰胺、软脂酸酰胺、硬脂酸、硬脂酸甲酯、硬脂酸丁酯、聚乙烯蜡或聚丙烯蜡中任意一种或至少两种的组合,所述组合典型但非限制性实例有:硬脂酸酰胺和油酸酰胺的组合,硬脂酸和硬脂酸甲酯的组合,聚乙烯蜡和聚丙烯蜡的组合,油酸酰胺、软脂酸酰胺和硬脂酸的组合等。

58、优选地,所述消泡剂包括高碳醇脂肪酸酯复合物、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚、聚氧丙烯甘油醚或聚氧丙烯中任意一种或至少两种的组合,所述组合典型但非限制性实例有:高碳醇脂肪酸酯复合物和聚氧乙烯聚氧丙烯季戊四醇醚的组合,聚氧乙烯聚氧丙醇胺醚和聚氧丙烯甘油醚的组合,聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚和聚氧丙烯甘油醚的组合等。

59、优选地,所述抗氧剂包括受阻酚类抗氧剂和/或亚磷酸酯类抗氧剂。

60、优选地,所述抗氧剂包括抗氧剂1010(四[β-(3.5-二叔丁基,4-羟基苯基)丙酸]季戊四酯醇)、抗氧剂1076(β-(3.5-二叔丁基,4-羟基苯基)丙酸十八碳醇酯)、抗氧剂3114(1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰尿酸)、抗氧剂168(亚磷酸三(2.4-二叔丁基苯基)酯)或抗氧剂626(双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯)中任意一种或至少两种的组合,所述组合典型但非限制性实例有:抗氧剂1010和抗氧剂1076的组合,抗氧剂168和抗氧剂626的组合,抗氧剂3114和抗氧剂168等。

61、优选地,所述润滑剂、消泡剂和抗氧剂在玻璃纤维浸润剂制备时的加入时机为:与多元烯烃功能聚合物共同加入。

62、作为本发明优选的技术方案,所述方法包括以下步骤:

63、(1)将低碳烯烃通入反应器后升温升压,所述低碳烯烃包括乙烯、丙烯、丁烯或丁二烯中任意一种或至少两种的组合,所述反应器包括釜式反应器、管式反应器、微通道反应器、塔式反应器、流化床反应器或沸腾床反应器中任意一种,达到反应温度和反应压力后,将功能单体、引发剂、溶剂和共聚单体配制成的原料液加入反应器内,所述功能单体包括马来酸酐、马来酰亚胺或马来酸中任意一种或至少两种的组合,所述引发剂包括偶氮类化合物和/或过氧化物类化合物,所述溶剂包括有机烷酸酯类化合物、烷烃类化合物或芳烃类化合物中任意一种或至少两种的组合,所述共聚单体包括丙烯酸甲酯、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯、乙酸乙烯酯、1-己烯、1-辛烯、降冰片烯、环己烯、n,n-二甲基丙烯酰胺、丙烯酰胺或丙烯腈中任意一种或至少两种的组合,所述引发剂与功能单体的摩尔比为(0.001~0.2):1,所述溶剂与功能单体的质量比为(2~50):1,所述共聚单体与功能单体的摩尔比为(0.05~25):1,所述原料液通过输送泵加压后泵入反应器中,发生聚合反应,所述聚合反应的温度为50~150℃,压力为0.1~10mpa,停留时间为10s~10h,所述聚合反应过程中持续通入低碳烯烃维持压力;

64、(2)将步骤(1)聚合反应后的物料先经气固液分离,回收低碳烯烃,排出的低碳烯烃经过加压后返回步骤(1)再次使用,剩余物料以固液方式出料后进行固液分离,采用保护气进行压滤,得到的滤饼进行干燥,得到多元烯烃功能聚合物和液相物料,所述多元烯烃功能聚合物为微球状颗粒,粒径为10~50μm,酸酐值为5%~70%;所述液相物料进行分离,所述分离的方法包括蒸馏、膜分离、洗涤或萃取中任意一种或至少两种的组合,分离后的回收溶剂返回步骤(1)和/或步骤(2)再次使用,配制原料液和/或洗涤滤饼;

65、(3)将步骤(2)得到的多元烯烃功能聚合物与偶联剂、ph调节剂、水混合,具体包括:先将偶联剂加入水中搅拌20~30min,再加入润滑剂、多元烯烃功能聚合物、消泡剂和抗氧剂,搅拌60~240min,搅拌速率为100~800rpm,然后加入ph调节剂,调节ph值为6~10,得到玻璃纤维浸润剂。

66、与现有技术相比,本发明具有以下有益效果:

67、(1)本发明所述方法通过低碳气态烯烃与功能单体的加压反应,实现两者的同链交替共聚,采用非均相聚合的方式,提高单体浓度及原料利用率,合成固体烯烃功能聚合物,反应效率高;

68、(2)本发明所述方法通过共聚单体的使用,可合成不同酸酐值的多元烯烃功能聚合物,进一步将其制备玻璃纤维浸润剂,扩大了玻璃纤维浸润剂的种类及应用范围;

69、(3)本发明所述方法操作工艺简单,反应条件温和,易于分离纯化,原料可循环使用,节约能耗,成本较低,经济效益高。

- 还没有人留言评论。精彩留言会获得点赞!