一种改性二乙基次膦酸铝及其制备方法和应用与流程

本技术涉及一种改性二乙基次膦酸铝及其制备方法和应用,属于阻燃剂领域。

背景技术:

1、二烷基次膦酸铝和二烷基次膦酸锌作为阻燃剂已经得到了市场的认可,已经商业化的产品。因为其耐高温,使用安全,环保,二烷基次膦酸铝作为阻燃剂已经得到了市场的广泛应用,大量用于塑料,皮革,电子线路板等领域。

2、但二乙基次膦酸金属盐单独使用一般效率不高,需要添加较大的量才能达到相应的阻燃效果,这样不仅造成使用成本较高,同时因为添加大量阻燃剂使聚合物材料的性能大幅下降。另外,二乙基次磷酸铝的ph一般为4-5,在高温加工过程中,会对加工设备产生腐蚀,同时加剧聚合物的热降解。如专利申请书us20070029532a1对含磷阻燃剂在高温加工过程的分解和对聚合物的降解和设备的腐蚀也做了详细的描述。所以在应用上往往需要添加其他阻燃协效剂和稳定剂与二乙基次磷酸铝进行混合复配使用,以提高复配组合物的总体阻燃效率,降低二乙基次磷酸铝的用量和阻燃剂的使用成本。

3、专利us6365071b1公开了一种烷基次膦酸铝与三聚氰胺氰尿酸盐的复配技术。三聚氰胺氰尿酸盐在一定程度上提高了二乙基次磷酸铝的阻燃效率,但三聚氰胺氰尿酸的热分解温度较低,因此该技术一般只适用于加工温度相对较低的聚合物材料,而且三聚氰胺氰尿酸对材料的性能影响较大,在应用上受到限制。2023年1月17日,欧洲化学品管理署(echa)正式公布了第28批9项svhc高关注物质,至此reach法规下svhc高关注物质清单总数已达到233项。其中本次更新增加了四溴双酚a和三聚氰胺两个常用物质,对阻燃行业影响巨大。

4、另外一个备受关注的协效剂为亚磷酸盐或有机磷酸盐。目前,亚磷酸盐的制备方法主要有两种,一是通过亚磷酸与含铝化合物,如氢氧化铝、拟薄水铝石、偏铝酸钠等反应制备亚磷酸铝,多呈现球形的微观结构;一是通过亚磷酸钠与可溶性铝盐进行复分解反应来制备,此类反应得到的亚磷酸盐,因为反应浓度大,成核速度快,得到的亚磷酸铝结晶性差,尺寸小,造成反应体系粘度大,过滤速度慢,包夹严重,影响了其高温稳定性。专利cn104093663b公开了一种含碱金属的亚磷酸铝复合盐的合成方法和其用途,这种含碱金属亚磷酸铝复合盐具有比简单亚磷酸铝有更好的热稳定性,可用于作为二乙基次磷酸铝的阻燃协效剂。添加阻燃协效剂不仅需要进行二次加工,造成额外成本,效果并步理想,因此市场应用上仍需要寻找使用简单,效率更高,综合性能更好的阻燃剂。

技术实现思路

1、根据本技术的一个方面,提供了一种改性二乙基次膦酸铝及其制备方法和应用,该改性二乙基次膦酸铝可直接作为阻燃剂或者作为阻燃剂的一部分进行应用。

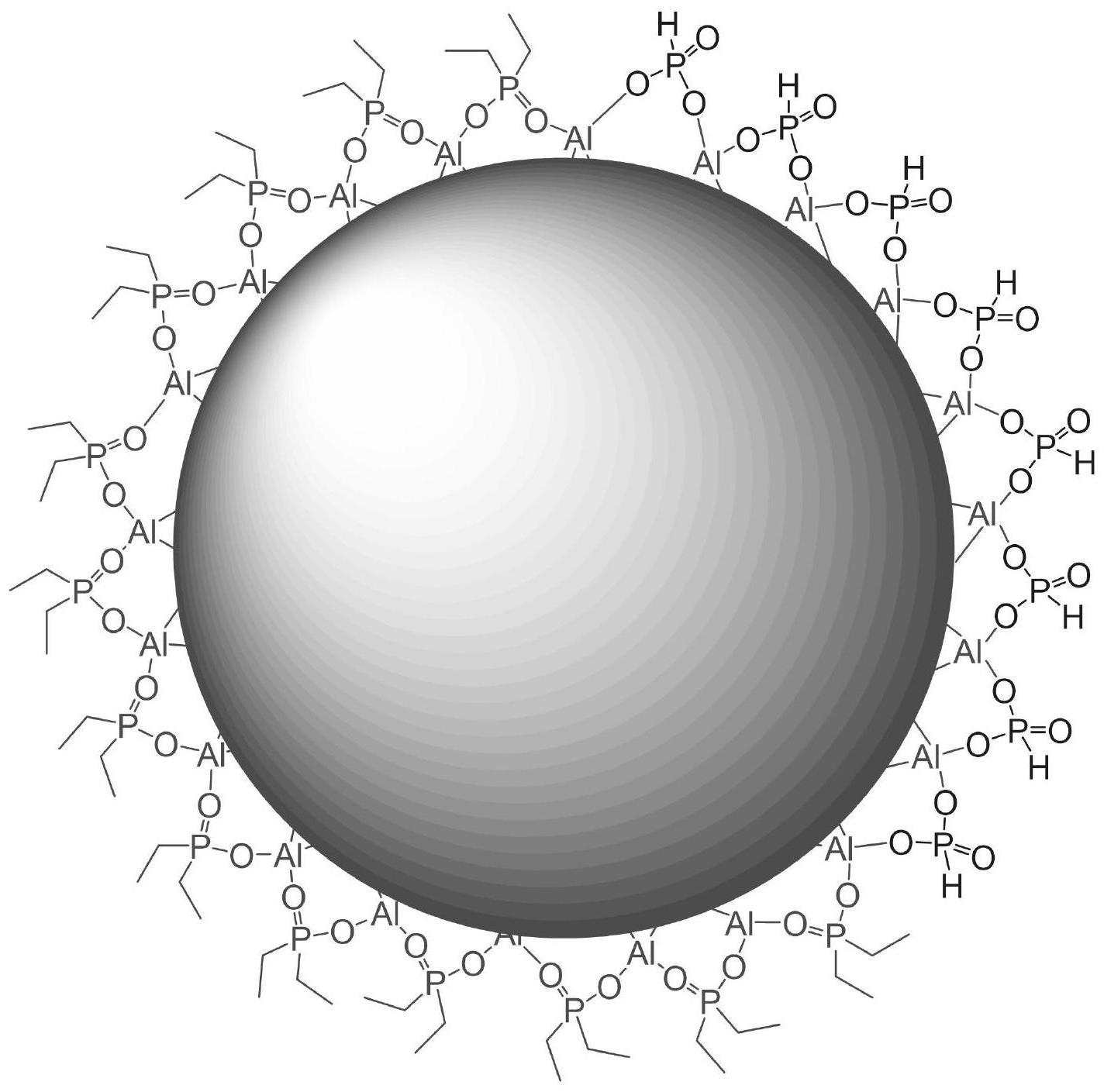

2、所述改性二乙基次膦酸铝为二乙基次膦酸铝表面生长有亚微米尺寸颗粒;

3、其中,所述亚微米尺寸颗粒包括亚微米尺寸亚磷酸铝颗粒。

4、可选地,所述亚磷酸铝颗粒为多晶颗粒。

5、可选地,所述改性二乙基次膦酸铝的粒径为:d50=2~30μm。

6、可选地,所述改性二乙基次膦酸铝的粒径为:d50=8~15μm。

7、可选的,所述改性二乙基次磷酸铝的粒径为:d97=5~110μm。

8、可选地,所述改性二乙基次膦酸铝中盐亚磷酸铝的含量为b;0<b≤60wt%。

9、可选地,所述改性二乙基次膦酸铝中盐亚磷酸铝的含量为2~30wt%。

10、优选地,所述改性二乙基次膦酸铝中盐亚磷酸铝的含量为6~25wt%。

11、作为其中一种具体的实施方式,所述改性二乙基次膦酸铝为表面沉积生长亚微米尺寸亚磷酸铝颗粒的二乙基次磷酸铝。

12、本发明旨在采用二乙基次磷酸铝盐作为前驱体,通过加入亚磷酸的溶液(如水溶液等),让亚磷酸与二乙基次磷酸铝表面发生酸根交换反应,令人意想不到的是,亚磷酸铝的晶体生长与二乙基次磷酸铝的晶体匹配性良好,在控制亚磷酸与二乙基次磷酸比例范围时,能够得到表面包覆有亚磷酸铝亚微米级颗粒的改性二乙基次磷酸铝颗粒。该化合物既不同于亚磷酸铝与二乙基次磷酸铝的物理混合物,也不同于亚磷酸盐与二乙基次磷酸盐的混晶化合物,另外与二者共沉淀生成的多晶体混合物也不相同。究其原因,基于以下几个因素:(1)二乙基次膦酸铝本身也难溶于水,因此放缓了亚磷酸根与铝离子结合生成的亚磷酸铝的速度,此时亚磷酸铝会以亚微米颗粒形式产生;(2)亚磷酸铝的晶格与二乙基次磷酸铝晶格匹配,不至于在晶体生长时产生断裂或错;(3)亚磷酸铝的溶解性差,表层形成的颗粒阻碍了亚磷酸进一步腐蚀内部的二乙基次磷酸铝,因此该方法在合成过程中,并不是所有的亚磷酸参与了反应,生成的改性二乙基次磷酸铝中的亚磷酸铝的含量与亚磷酸呈现近直线关系。

13、本发明的另一个有益的特征是,改性后的二乙基次磷酸铝因表面覆有亚磷酸铝颗粒,提高了产品的ph值,与高分子材料共混加工时,有机高分子首先接触到的是耐温性、稳定性、腐蚀性更低的亚磷酸铝层,减轻了高分子的降解,减轻了阻燃剂材料对加工设备的腐蚀。

14、本发明的另一个有益特征是,可以通过调控亚磷酸与二乙基次磷酸铝的原料比例,合成得到具有不同阻燃剂:协效剂比例的阻燃剂体系,该体系不需要再配合其他阻燃剂或者协效剂就可以达到优异的阻燃效率。此外,与两种或多种阻燃剂或协效剂复配的阻燃剂体系相比,该发明制备的改性二乙基次磷酸铝不会因混合方式或加工方式产生混料不均、下料困难等弊端。

15、本技术的又一方面,提供了上述任一项所述的改性二乙基次膦酸铝的制备方法,其特征在于,所述方法包括:

16、将含有亚磷酸的溶液加入到含有二乙基次膦酸铝的前驱体中,酸根交换,得到所述改性的二乙基次膦酸铝。

17、可选地,所述二乙基次磷酸铝和所述亚磷酸的质量比为1:0.8%~32%。

18、可选地,所述含有亚磷酸的溶液中的溶剂选自水、甲醇、乙醇中的至少一种。

19、可选地,所述含有亚磷酸的溶液中亚磷酸的浓度为10-500g/l。

20、可选地,所述含有亚磷酸的溶液中亚磷酸的浓度为100-300g/l。

21、可选地,所述含有亚磷酸的溶液中亚磷酸的浓度上限为20g/l、50g/l、100g/l、200g/l、300g/l或500g/l,下限为10g/l、20g/l、50g/l、100g/l、200g/l或300g/l。

22、可选地,所述前驱体为含有二乙基次膦酸铝的浆料;其中,所述浆料中二乙基次膦酸铝的含量为50~150g/l。

23、优选地,所述浆料中二乙基次膦酸铝的含量为80~120g/l。

24、可选地,所述浆料中二乙基次膦酸铝的含量上限为60g/l、80g/l、100g/l或120g/l,下限为50g/l、60g/l、80g/l或100g/l。

25、可选地,所述浆料的获得方式包括:将含有二乙基次膦酸铝和水的混合物搅拌i,得到所述浆料;

26、其中,所述搅拌i的条件为60~100℃。

27、优选地,所述搅拌i的条件为80~100℃。

28、可选地,所述搅拌i的温度上限选自80或100,下限选自60或80。

29、可选地,所述加入为缓慢加入,含有亚磷酸的溶液的加入速度为20-200g/min。

30、可选地,所述含有亚磷酸的溶液的加入速度为的上限选自30g/min、50g/min、100g/min、150g/min或200g/min,下限选自20g/min、30g/min、50g/min、100g/min或150g/min。

31、作为其中一种具体的实施方式,其特征在于,所述加入包括:用滴管缓慢加入。

32、可选地,酸根交换的条件为常温常压下搅拌ii,所述搅拌ii的时间为1-3h。

33、可选地,所述搅拌ii的时间上限选自2h或3h,下限选自1h或2h。

34、可选地,所述酸根交换后进行后处理,所述后处理包括:过滤,洗涤至ph至5-6,干燥。

35、作为其中一种具体的实施方式,所述制备方法包括:

36、将亚磷酸水溶液(可溶性酸溶液)缓慢加入到含有二乙基次膦酸铝的浆料中,常温常压搅拌,过滤,用纯水洗涤至ph为5~6,将滤饼干燥,得到所述改性二乙基次膦酸铝。

37、本技术的再一方面,提供了一种阻燃剂,包含上述任一项所述的改性二乙基次膦酸铝和/或任一项所述制备方法制备得到的改性二乙基次膦酸铝。

38、本技术能产生的有益效果包括:

39、本技术中获得了具有复合结构的改性二乙基次膦酸铝,其可作为阻燃材料或者成分使用,且其制备方法简单,原材料均为市售产品,为阻燃材料的研发和发展提供了新的途径。

- 还没有人留言评论。精彩留言会获得点赞!