一种长链二元酸的提取精制方法及产品与流程

本发明涉及长链二元酸的提取精制,具体为一种从微生物发酵法生产的长链二元酸发酵液中提取精制长链二元酸的方法。

背景技术:

1、长链二元酸是指碳链中含有10个以上碳原子的脂肪族二元羧酸(简称dcn,n≥10),是一类有着重要和广泛工业用途的精细化工产品,是化学工业中合成高级香料、高性能工程塑料、高温电介质、高档热熔胶、耐寒增塑剂、高级润滑油、高级油漆和涂料等的重要原料。长链二元酸的生产方法有化学合成和生物发酵法。

2、生物发酵法生产长链二元酸是七十年代兴起的微生物发酵技术在石油化工领域的应用,一般以石油副产物蜡油为原料,具有原料来源广,生产工艺简单,生产条件温和等优点。生物法制备的长链二元酸粗品中通常含有非主线产品的其他碳链长度的二元酸、一元酸、羟基酸等杂酸以及色素、无机盐、含氮化合物等杂质,如果产品中杂质含量高,则与其他单体共聚时例如与二元胺聚合制备聚酰胺时,很容易影响聚酰胺的性能,因此需要寻找一种简捷、高效的长链二元酸提取纯化技术。

技术实现思路

1、本发明的一个主要目的在于提供一种长链二元酸的提取精制方法,所述方法包括如下步骤:

2、(1)将长链二元酸的发酵液进行加热处理以减少发酵液中不溶物含量,获得不溶物的干重占比为4wt%以下的混合料液;

3、(2)过滤所述混合料液获得滤液,将所述滤液经过或不经过脱色处理后进行酸化结晶处理、固液分离处理,得到第一固体;

4、(3)将第一固体进行精制处理。

5、长链二元酸选自癸二酸、十一碳二元酸、十二碳二元酸、十三碳二元酸、十四碳二元酸、十五碳二元酸、十六碳二元酸、十七碳二元酸、十八碳二元酸、9-烯-十八碳二酸中的任意一种或两种以上的组合。

6、长链二元酸的发酵液可以是通过以烷烃、脂肪酸及其衍生物为发酵底物,利用微生物发酵生产长链二元酸的方法得到的发酵液;其中的微生物可以通过氧化将烷烃、脂肪酸、脂肪酸衍生物的末端甲基转化为羧基,从而生成长链二元酸。发酵液中长链二元酸以长链二元酸和/或长链二元酸盐的形式存在。

7、本技术中,对长链二元酸的发酵液的具体制备方法不做特别限定。

8、在一些优选的实施方式中,通过如下方式获得长链二元酸的发酵液:培养产长链二元酸的菌体,控制在菌体生长期发酵体系的ph为2.0以上,转化期发酵体系的ph为2~12。

9、在一些优选的实施方式中,发酵底物为烷烃,发酵的温度为28~32℃,风量为0.3~1.0vvm,压力为0.05~0.14mpa,接种量10~30%(v/v)。

10、在一些优选的实施方式中,产长链二元酸的微生物包括维斯假丝酵母(candidaviswanathii)、热带假丝酵母(candida tropicalis)或清酒假丝酵母(candida sake)。

11、于一实施方式中,步骤(1)中所述发酵液的ph值为2~12,进一步为4~12,进一步为4~9,进一步为4~6.5或7.3~8.5,进一步为5~6.5或7.5~8.3。例如为可以4.2、5.0、5.7、6.5、7.2、8.0、8.3。

12、步骤(1)中,所述发酵液的ph值可以是终止发酵后获得的发酵液的自然ph值,也可以是通过加入酸和/或碱进行调节后的ph值。

13、于一实施方式中,通过加入酸和/或碱调节发酵液的ph值为2~12。所述碱包括氢氧化钠、氢氧化钾、氨水、液氨、氨气或至少含有其中两种的混合碱。所述碱以水溶液的形式存在,浓度为10wt%~40wt%,进一步为15wt%~35wt%,进一步为15wt%~30wt%。所述酸包括硫酸、盐酸、硝酸、乙酸、草酸、磷酸、三氟甲磺酸或至少含有其中两种的混合酸。

14、在一些实施方式中,通过调节长链二元酸的发酵液的ph值,获得如步骤(1)所述ph值范围的发酵液。

15、本领域技术人员常规知晓,发酵结束后长链二元酸的终止发酵液的浓度一般在5wt%~20wt%。长链二元酸以长链二元酸和/或长链二元酸盐的形式存在。

16、本技术中,步骤(1)中对加热温度不做特别限定,只要能够加热发酵液至获得的混合料液中的不溶物的干重占比在本技术中限定的范围即可。

17、本领域技术人员常规知晓,发酵结束后长链二元酸的终止发酵液中不溶物包括:未溶解的长链二元酸、不溶性的蛋白、色素、菌体、无机盐、杂酸等。

18、于一实施方式中,步骤(1)中,所述长链二元酸的发酵液中不溶物干重占比为2wt%~20wt%,进一步为2.5wt%~20wt%,进一步为3wt%~20wt%,进一步为3.5wt%~20wt%,进一步为4.5wt%~20wt%。发酵液的不溶物干重占比的计算方式如下:发酵液中不溶物的干重(g)/发酵液总质量(g)*100%。可以通过离心或过滤的方式分离获得发酵液中的不溶物。

19、本技术中,通过加热发酵液降低其中的不溶物含量。加热处理改变了发酵液的组成、悬浊的程度和长链二元酸在发酵液中的聚集状态,通过加热使发酵液中部分杂质发生变性、部分杂质发生溶解和析出,同时加热也促进了长链二元酸的溶解。本技术研究发现,加热处理后通过过滤分离具有上述不溶物含量特征的发酵液,获得的滤液中杂质含量明显降低,有利于产品纯度提升。

20、于一实施方式中,步骤(1)中混合料液的不溶物的干重占比为3wt%以下,进一步为2.5wt%以下,进一步为2wt%以下,进一步为1.5wt%以下。

21、混合料液的不溶物干重占比的计算方式如下:混合料液中不溶物干重(g)/混合料液总质量(g)*100%。可以通过离心或过滤的方式分离获得混合料液中的不溶物。

22、在一些实施方式中,步骤(2)中,过滤混合料液,将滤液或滤液经脱色处理后获得的脱色液进行酸化结晶处理、固液分离处理,得到第一固体。所述第一固体主要含有长链二元酸,其质量稳定、纯度较高,已经能够满足部分市场需求。

23、于一实施方式的步骤(2)中,所述过滤的方式优选为膜过滤。

24、于一实施方式的步骤(2)中,膜过滤处理所使用的膜是陶瓷膜。

25、于一实施方式的步骤(2)中,膜过滤时,操作压力为0.1~1.2mpa,进一步为0.1~1mpa,进一步为0.3~0.8mpa,例如0.22mpa、0.3mpa、0.35mpa、0.4mpa、0.7mpa等。

26、于一实施方式的步骤(2)中,过滤膜孔径为0.01~0.5微米,进一步为0.01~0.2微米,进一步为0.03~0.15微米,进一步为0.05~0.1微米。

27、于一实施方式的步骤(2)中,所述滤液经脱色处理获得脱色液,对脱色液进行酸化结晶处理。

28、本领域技术人员常规知晓,脱色处理包括向滤液中加入脱色剂的步骤,以及分离(例如离心分离或过滤分离)脱色剂获得脱色液的步骤。优选地,使用活性炭作为脱色剂,活性炭的碘值为400以上,进一步为550以上,进一步为600~1500。

29、于一实施方式中,脱色处理过程脱色剂的加入量为待脱色液(或滤液)中含有的长链二元酸质量的0.5%~10%,进一步为1%~5%,进一步为1.2%~4.8%。

30、于一实施方式中,脱色处理的温度为50~100℃,进一步可以为60~90℃,例如65℃、70℃、75℃、80℃、85℃、90℃、95℃。

31、于一实施方式中,脱色处理的时间为10~180分钟,进一步可以为15~120分钟,进一步可以为18~100分钟,例如20分钟、25分钟、30分钟、40分钟、50分钟、60分钟、80分钟、100分钟、150分钟。

32、于一实施方式中,脱色完成后优选通过板框过滤、厢式过滤、离心过滤、膜过滤等方式分离脱色剂,以获得脱色液。

33、于一实施方式的步骤(2)中,酸化结晶处理包括:调节所述滤液或所述滤液经脱色处理后获得的脱色液的ph值至2~4,并升温至80~130℃,保温10~120min,再降温至25~40℃。

34、于一实施方式的步骤(2)中,酸化结晶处理包括:调节所述滤液或所述滤液经脱色处理后获得的脱色液的ph值至2.2~3.8,例如2、2.2、2.5、2.6、2.8、3、3.2、3.5、3.8,并升温至80~130℃,保温10~120min,再降温至25~40℃。

35、于一实施方式的步骤(2)中,酸化结晶过程中,所述升温的温度为85~120℃,进一步为85~110℃,进一步为90~110℃,进一步为92~97℃。然后再降温至25~40℃。

36、于一实施方式的步骤(2)中,酸化结晶过程中,保温时间为20~100min,进一步为30~90min。

37、于一实施方式的步骤(2)中,酸化结晶过程中,所述降温的温度为25~40℃,进一步为32~38℃,以析出晶体。

38、酸化结晶处理中,用于调节ph值的酸可以是硫酸、盐酸、硝酸、乙酸、草酸、磷酸、三氟甲磺酸或至少含有其中两种的混合酸。

39、于一实施方式的步骤(2)中,酸化结晶处理后进行固液分离处理,固液分离处理的方式可包括过滤分离、离心分离,例如板框过滤、厢式过滤、离心过滤、真空负压过滤等。

40、于一实施方式的步骤(2)中,将固液分离处理后所得第一固体进行洗涤、干燥后进行步骤(3)的精制处理。

41、于一实施方式中,步骤(3)中对步骤(2)所得的第一固体进行精制处理,得到质量提升的长链二元酸产品。

42、于一实施方式中,步骤(3)精制处理包括重结晶、熔融结晶、萃取、蒸馏、色谱分离、水处理中任意一种或两种以上的组合。

43、于一实施方式的步骤(3)中,精制处理包括以下步骤:

44、将所述第一固体与有机溶剂混合,在75℃~100℃进行脱色处理,将脱色液进行结晶处理、固液分离处理,得到第二固体。

45、于一实施方式中,有机溶剂可以是不与长链二元酸反应的有机酸、醇、酯、烷烃中的一种或多种。其中,“不与长链二元酸反应”是指,在精制处理的加热、保温过程中,与有机溶剂发生反应的长链二元酸的重量占长链二元酸总重量的百分比为≤1%。

46、于一实施方式中,所述有机溶剂选自有机酸、醇、酯、烷烃中的一种或两种以上的组合。

47、于一实施方式中,有机溶剂可以是乙酸、醋酸(c1~c4)醇酯、c3~c8醇中的任意一种或两种以上的组合,例如醋酸甲酯、醋酸乙酯、正丙醇、异丙醇、正丁醇等。优选为乙酸。

48、于一实施方式中,有机溶剂中含有水,例如为醋酸溶液。

49、于一实施方式中,有机溶剂的浓度为≥90%,进一步为≥95%,进一步为≥97%,更进一步为≥99%。

50、于一实施方式中,第一固体与有机溶剂的质量比为1:(1~10),进一步为1:(1~5)。

51、于一实施方式中,所述脱色处理中活性碳作为脱色剂,活性炭的碘值为400以上,进一步为550以上,进一步为600~1500。

52、脱色剂用量可以为所述第一固体的0.1%~10wt%,优选为1%~5wt%,优选为1.2%~4.7wt%。

53、于一实施方式中,脱色处理的温度可以为77℃~100℃,进一步为77℃~98℃,进一步为80℃~98℃,例如65℃、70℃、72℃、75℃、77℃、80℃、85℃、90℃、95℃。

54、于一实施方式中,脱色处理的时间可以为10~180分钟,进一步可以为15~120分钟,例如20分钟、25分钟、30分钟、40分钟、45分钟、50分钟、60分钟、80分钟、100分钟、150分钟。

55、脱色完成后可以通过板框过滤、离心过滤、真空负压过滤等方式分离脱色剂。

56、于一实施方式中,所述结晶处理为降温结晶处理,降温结晶的终点温度可以为20~40℃。通过结晶处理析出长链二元酸晶体。

57、于一实施方式中,所述降温结晶过程如下:

58、首先降温至t1℃(第一段降温过程),在t1℃保温20~180min,然后再降温至终点温度(第二段降温过程)。

59、于一实施方式中,所述t1℃为45~84℃,进一步为45~79℃,进一步为45~77℃,进一步为60~75℃。

60、于一实施方式中,在t1℃的保温时间为30~120min。

61、于一实施方式中,第一段降温过程的平均降温速率<第二段降温过程的平均降温速率。

62、第一段降温过程的平均降温速率可以为0.5~12℃/h,进一步可以为0.5~10℃/h,进一步可以为1~7℃/h,进一步可以为2~6℃/h,例如10℃/h、8℃/h、5℃/h。

63、第二段降温过程的平均降温速率可以为5~15℃/h,进一步可以为8~15℃/h,进一步可以为12℃/h、10℃/h、7℃/h。

64、于一实施方式中,所述固液分离处理包括板框过滤、厢式过滤、离心过滤、真空负压过滤等方式。

65、于一实施方式中,固液分离处理后得到第二固体。第二固体为高纯度、质量稳定、应用领域广泛的长链二元酸产品。

66、于一实施方式中,步骤(3)精制处理进一步包括:将第二固体进行洗涤,和/或干燥。

67、于一实施方式中,步骤(3)精制处理进一步包括:将所述第二固体置于70~150℃的水中,保温15~150分钟,然后降温至20~65℃,再进行固液分离处理,得到第三固体。

68、进一步地,第二固体和水的质量比可以为1:(2~20),进一步可以为1:(3~15),进一步可以为1:(3~10)。

69、进一步地,步骤(3)精制处理进一步包括:将所述第二固体置于90~150℃的水中,保温15~150分钟,然后降温至20~65℃,再进行固液分离处理,得到第三固体。

70、进一步地,步骤(3)精制处理进一步包括:将所述第二固体置于70~100℃的水中,保温15~150分钟,然后降温至20~65℃,再进行固液分离处理,得到第三固体。

71、于一实施方式中,通过离心式过滤、板框过滤、转鼓过滤等方式固液分离的方式获得第三固体。

72、于一实施方式中,步骤(3)精制处理进一步包括:对第三固体进行洗涤、干燥。

73、干燥方式包括但不限于桨叶干燥、气流干燥或带式干燥中的任意一种或几种的组合。

74、于一实施方式中,完成步骤(3)后,可以按照步骤(3)的操作过程和条件重复进行一次以上。

75、本发明一实施方式的提取方法,可提高长链二元酸产品纯度及质量,产品粒径大,且简单易操作,利于大规模工业化生产。

76、本发明一实施方式的提取方法,所得产品的质量指标高于化学法生产的长链二元酸,更有利于提高下游产品的质量。

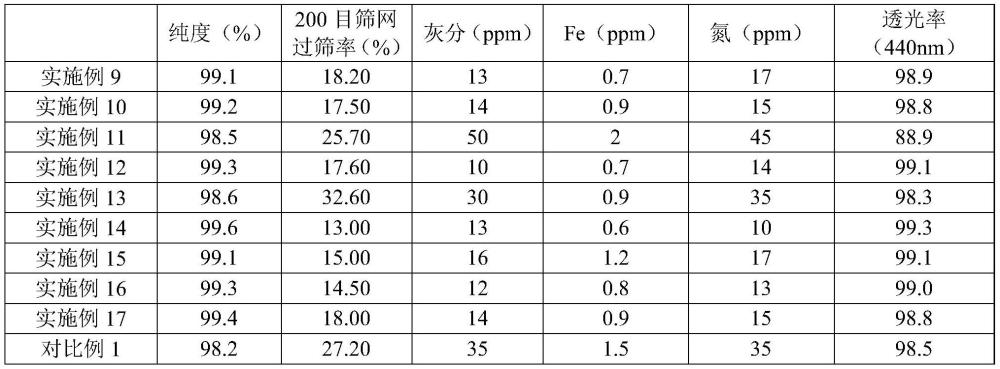

77、本发明还提供一种长链二元酸产品,长链二元酸产品的纯度>98.5%,和/或,灰分含量<50ppm,和/或,铁离子含量<3ppm,和/或,氮含量<30ppm,和/或,440nm处透光率>97%,

78、进一步地,长链二元酸产品的纯度>99%,和/或,灰分含量<35ppm,和/或,铁离子含量<2ppm,和/或,氮含量<25ppm,和/或,440nm处透光率>98%。

- 还没有人留言评论。精彩留言会获得点赞!