一种烯烃回收方法及装置与流程

本技术涉及石油化工,特别涉及到一种烯烃回收方法及装置。

背景技术:

1、乙烯是合成纤维、合成橡胶、合成塑料、合成乙醇(酒精)的基本化工原料,也用于制造氯乙烯、苯乙烯、环氧乙烷、醋酸、乙醛和炸药等,也可用作水果和蔬菜的催熟剂,是一种已证实的植物激素。

2、工业上,乙烯通常是在裂解炉中通过将烃类和蒸汽裂解而生产的。裂解炉流出物包含多种组分,这些组分需要净化、干燥、压缩和冷凝等步骤回收乙烯和其他合适的重组分(包括乙烷、丙烯、丙烷等)。冷凝下来的物流通过蒸馏去除轻组分(包括甲烷和氢气),并将乙烯从重组分中分馏出来。

3、裂解炉流出物的组分构成取决于几个因素,包括进料类型、蒸汽含量、转化速率、裂解炉温度、压力、停留时间、苛刻度等。裂解炉流出物通常含有氢气、蒸汽和一系列的烃类产品,其中包括乙烯、丙烯和其他烯烃。裂解炉流出物通常经过一步或多步的急冷,例如与水换热来回收工艺热量,急冷后的流出物可选择在主分馏塔中分馏出重组分和凝液。在主分馏塔或/和急冷之后,气相产品在压缩段经过多级压缩到适合后续深冷回收烯烃的压力(通常最终压力大约在2.0-4.6mpa)。如有必要,在最后一级压缩之前或之后,可将压缩后的物流通入酸气处理单元移除h2s和co2,酸气处理单元通常由传统的使用碱液或胺液的洗涤塔组成。在压缩段和酸气处理单元之后,气体通常会在干燥器中使用诸如分子筛的干燥剂干燥移除水分,避免在后续的冷却中出现冰或水合物。压缩和干燥后的裂解炉流出物通常会在甲烷分离装置、脱乙烷塔、乙烷-乙烯分离塔、脱丙烷塔等中分出不同的组分。表1给出了采用三种不同烃类进料并以最大收率生产乙烯进行操作的裂解炉流出物的典型组分。

4、表1 不同裂解原料的裂解产品组分

5、

6、由表1可以看出,氢气在裂解炉流出物中的占比较高,由于氢气的分子量小,其摩尔分数大约占产物的20-40%。氢气对物流的露点温度有不利影响,从氢气浓度高的物流中冷凝出乙烯和其他成分需要更大的制冷量,而制冷能耗占了工艺能量需求的很大一部分。而在乙烯回收装置中,乙烯冷剂的可用性由于价格昂贵受到限制,因此成为了提高乙烯产能的瓶颈。

7、基于膜分离技术的膜分离系统可用于分离气液的净化系统,例如脱盐、血液透析、从废物流中回收贵重材料、浓缩热敏生物技术物质等,以及其他的技术应用包括工业气体的分离,例如对含水废物的处理、对食品和饮料的处理,但尚不存在采用烃类裂解的乙烯装置中的应用。

8、现有技术中存在两种类型的膜,即中空纤维型膜和螺旋缠绕型膜。中空纤维膜由数百万条细的中空聚合物纤维组成。渗透率高的气体通过膜扩散,从中空纤维内部流出,并形成渗透流,渗透率低的气体围绕纤维壁流动。分离的驱动力是进料物中目标气体与渗透物中目标气体之间的分压差。螺旋缠绕型膜与中空纤维型膜类似,是通过将聚合物缠绕在穿孔管上以形成膜而制成。

技术实现思路

1、本技术的目的是提供一种烯烃回收方法,采用膜分离技术分离裂解炉流出物中的氢气,从而提高流出物的露点温度,降低冷凝所需要的能耗,达到减少相对昂贵的乙烯冷剂的使用、增加相对廉价的丙烯冷剂的使用的目的。

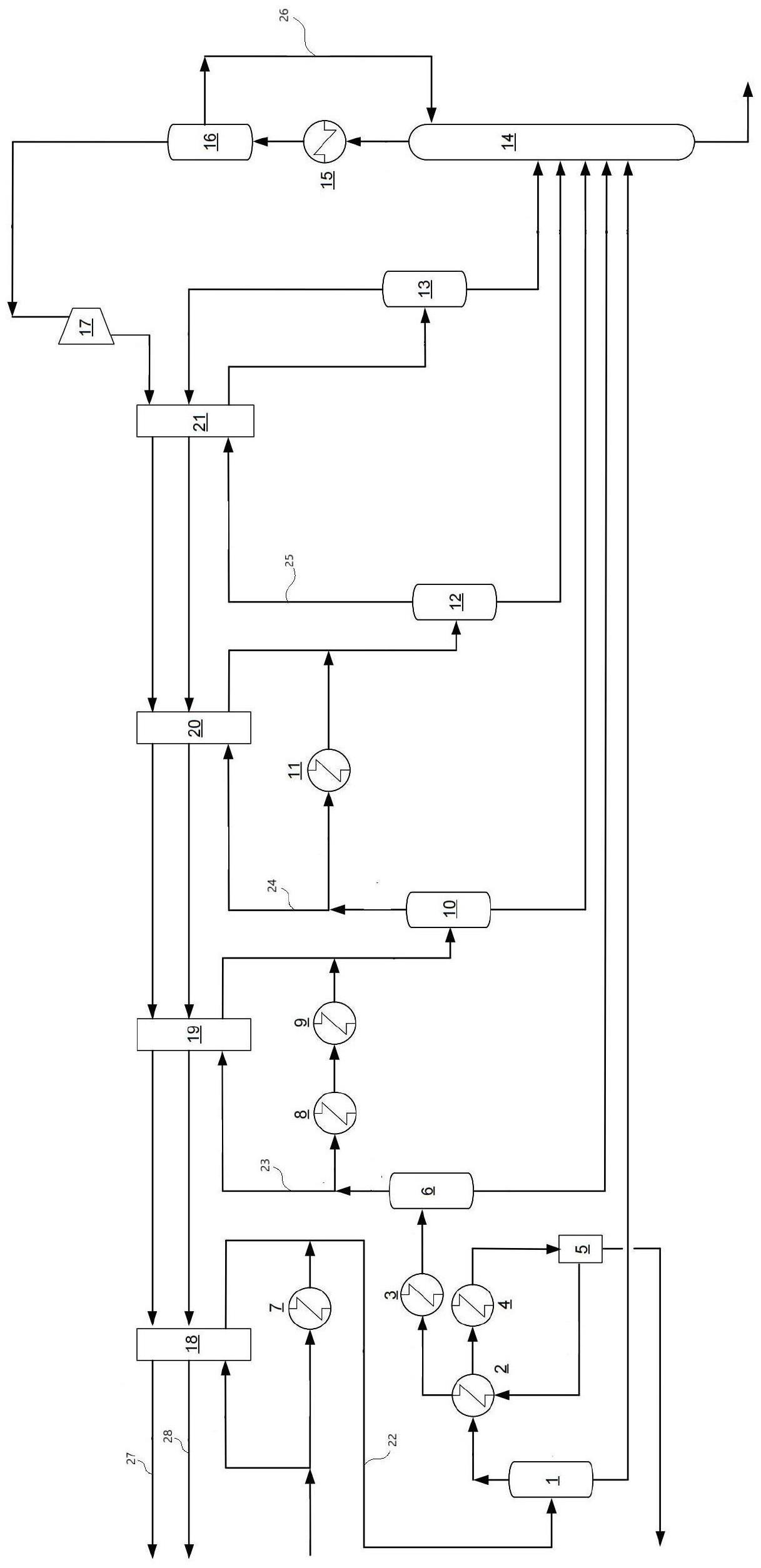

2、为实现上述目的,本技术实施例采用以下技术方案:一种烯烃回收方法,包括以下步骤:膜分离:将进料气体送入膜分离单元分离出氢气,所述进料气体含有氢气和烯烃,所述氢气的去除率为10-90wt%,获得贫氢产物和富氢产物。

3、在上述技术方案中,本技术实施例通过采用膜分离技术分离裂解炉流出物中的氢气,从而提高流出物的露点温度,降低冷凝所需要的能耗,达到减少相对昂贵的乙烯冷剂的使用、增加相对廉价的丙烯冷剂的使用的目的。

4、进一步地,根据本技术实施例,其中,在膜分离步骤之前,将所述进料气体送入一级冷凝段进行冷凝,并送入一级分离罐中进行气液分离,一级分离罐的气相产物被送入膜分离单元,一级分离罐的液相产物被送入分馏塔中精馏。

5、进一步地,根据本技术实施例,其中,所述一级冷凝段采用液相丙烯或/和循环乙烯作为冷剂。

6、进一步地,根据本技术实施例,其中,所述一级冷凝段的操作压力为2.0-4.6mpa。

7、进一步地,根据本技术实施例,其中,所述一级冷凝段的操作温度低于-20℃。

8、进一步地,根据本技术实施例,其中,一级分离罐顶部的气相产物与所述贫氢产物进行换热。

9、进一步地,根据本技术实施例,其中,所述贫氢产物被送至冷凝器一进行进一步的冷却和冷凝,冷凝后的产物被送至二级分离罐进行气液分离,对所述二级分离罐的气相产物进行多级冷凝,二级分离罐的液相产物被送入分馏塔中精馏。

10、进一步地,根据本技术实施例,其中,所述多级冷凝依次包括二级冷凝段、三级冷凝段和四级冷凝段,二级分离罐的气相产物进入二级冷凝段冷凝并在三级分离罐气液分离,三级分离罐的气相产物进入三级冷凝段冷凝并在四级分离罐气液分离,四级分离罐的气相产物进入四级冷凝段冷凝并在五级分离罐气液分离,三级分离罐、四级分离罐和五级分离罐的液相产物分别被送入分馏塔中精馏。

11、进一步地,根据本技术实施例,其中,二级冷凝段上设置有冷凝器三、冷凝器四和二级冷箱换热器,所述冷凝器三和冷凝器四使用乙烯作为冷剂。

12、进一步地,根据本技术实施例,其中,三级冷凝段上设置有冷凝器五和三级冷箱换热器,所述冷凝器五使用乙烯作为冷剂。

13、进一步地,根据本技术实施例,其中,四级冷凝段上设置有四级冷箱换热器,优选使用低温工艺气体或混合气体作为主要的冷剂。

14、进一步地,根据本技术实施例,其中,五级分离罐顶部的气相产物为低温不凝汽,经过换热回收冷能后,得到富氢产品。

15、进一步地,根据本技术实施例,其中,所述分馏塔包括脱甲烷塔。

16、进一步地,根据本技术实施例,其中,所述脱甲烷塔顶部气相产物送至冷凝器六,在其中冷剂将可冷凝的组分冷凝下来。冷凝后的脱甲烷塔顶部气相产物送至凝液缓冲罐,并通过回流管回收缓冲罐内的凝液物流作为回流,循环回脱甲烷塔顶部。

17、进一步地,根据本技术实施例,其中,所述脱甲烷塔的顶部气相产物经膨胀机膨胀冷却后,换热回收冷能,得到富甲烷燃料气。

18、进一步地,根据本技术实施例,其中,所述脱甲烷塔底部设置有再沸器。

19、进一步地,根据本技术实施例,其中,所述烯烃包括乙烯。

20、进一步地,根据本技术实施例,其中,所述进料气体为裂解炉燃料气。

21、为了实现上述目的,本技术实施例还公开了一种烯烃回收装置,采用如上所述的一种烯烃回收方法。

22、为了实现上述目的,本技术实施例还公开了一种系统,采用如上所述的一种烯烃回收方法获得。

23、与现有技术相比,本技术具有以下有益效果:本技术通过采用膜分离技术分离裂解炉流出物中的氢气,从而提高流出物的露点温度,降低冷凝所需要的能耗,达到减少相对昂贵的乙烯冷剂的使用、增加相对廉价的丙烯冷剂的使用的目的。

- 还没有人留言评论。精彩留言会获得点赞!