无砟轨道充填层离缝的耐磨蚀修复注浆材料及修复方法与流程

本发明涉及轨道修复,尤其涉及一种无砟轨道充填层离缝的耐磨蚀修复注浆材料以及一种无砟轨道充填层离缝的耐磨蚀修复方法。

背景技术:

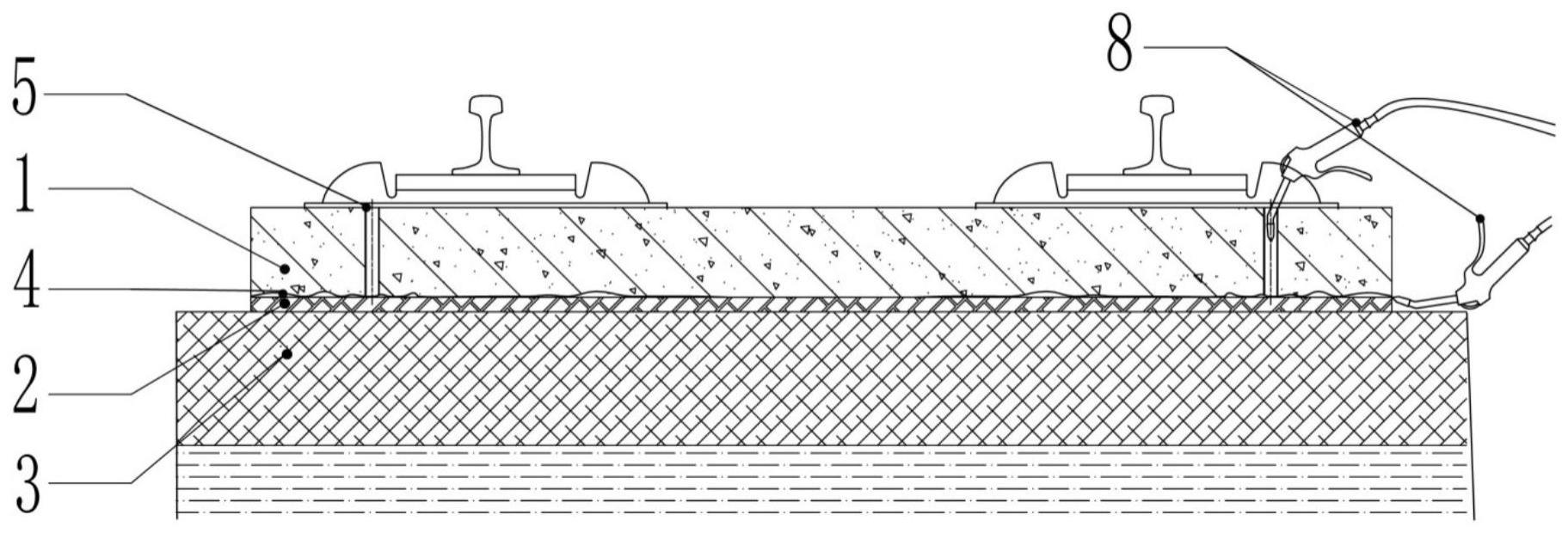

1、纵连板式无砟轨道结构自上至下主要由钢轨、扣件、轨道板、水泥乳化沥青砂浆充填层、水硬性支承层/混凝土底座等组成,其中,水泥乳化沥青砂浆是纵连轨道板式无砟轨道结构的填充层、连接层,用于填充精调以后的轨道板与水硬性支承层/混凝土底座板之间空隙,并使轨道板与下部结构形成一个整体,其作为充填层在轨道结构中起充填、支撑、承力、传力等“承上启下”的关键作用。由此可见,水泥乳化沥青砂浆充填层的服役性能对整体轨道结构的平顺性与稳定性具有重要影响,若水泥乳化沥青砂浆充填层发生严重病害,轨道结构的平顺性、耐久性及列车运营的安全性和舒适性将无法保证。

2、现场调研运营高铁相关病害表明,当前纵连板式无砟轨道主要病害之一体现在水泥沥青砂浆充填层磨蚀流浆。这主要是由于相比于内部,水泥乳化沥青砂浆表层的强度较低,微小气泡较多,存在微孔发泡层,更容易受到磨蚀破坏作用;在动荷载的作用下,进入至轨道板底与充填层间的水对水泥沥青砂浆层的磨蚀开始加速,开始有大量的析出物产生,析出物开始在水泥沥青砂浆层侧面出现堆积,析出物在水泥沥青砂浆层侧边堆积越来越多,充填层与轨道板间离缝也越来越大,一方面影响高速铁路的轨道平顺性;另一方面在动荷载作用下,水泥沥青砂浆层严重碎裂,并逐渐拍出,水泥沥青砂浆充填层整体失效,进而影响无砟轨道充填层的服役寿命。

3、现有技术中,公开有以下针对轨道板离缝的修复技术:

4、(1)发明专利“高铁crtsⅱ型板式无砟轨道轨道板离缝整治方法(cn103952952b)”,包括以下步骤:首先测量轨道板产生的离缝情况,确定处理条件为轨道板因单侧离缝或横向贯通离缝呈现为离缝轨道板,离缝轨道板的上拱量不大于2mm;然后以离缝轨道板为中心轨道板,设定在中心轨道板的对称的两侧各有两块轨道板是作为锚固轨道板,对于锚固轨道板利用锚固筋以植筋锚固的方式进行固定;在完成对于锚固轨道板的植筋锚固后,对于轨道板离缝进行填缝修补。

5、(2)发明专利“一种板式无砟轨道结构充填层离缝修复加固方法(cn104452499b)”,包括如下步骤:离缝清理、设置注浆口、离缝封闭、离缝注浆、清边处理等工序,具体为:先清理水泥乳化沥青砂浆离缝周围灰尘、杂质,并在离缝上设置注浆口,然后对离缝区域采用快速固化封缝材料进行封闭,待封缝材料固化后,采用双组份自混合注浆机通过注浆口向离缝内注入双组份聚氨酯注浆材料,离缝注浆完成后清除注浆口及封缝材料后即可完成修补作业。

6、(3)发明专利“一种非开挖式无砟轨道砂浆层离缝封缝处理方法(cn107476149b)”,包括如下步骤:根据砂浆层的离缝注浆区域在轨道板封闭层上确认封边注浆区域,然后在封边注浆区域内设置注浆孔和卸压孔,并在每个注浆孔内安装注胶管,利用注浆设备依次连接各个注浆孔完成注浆从而形成一位于砂浆层侧旁的密封帷幕。

7、(4)发明专利“一种高速铁路板式无砟轨道充填层离缝修补用低粘度高早强聚氨酯修补材料(cn104479099b)”,该修补材料由a、b两部分组成,a部分由下列质量份数的原料组成:异氰酸酯及其预聚物100份;b部分由下列质量份数的原料组成:活泼氢低聚物60~80份,增塑剂40~70份,消泡剂0.5~2份,防老剂0.1~1份;a、b两部分的体积比为1∶1。该聚氨酯离缝修补材料粘度低、固化速度快、力学强度和粘结强度高、柔韧性好、耐久性能优良,可满足天窗时间内内快速施工和修补后即时通车的需要,可用于运营高速铁路无砟轨道结构的快速维修。

8、在上述现有技术中,一方面聚氨酯材料的特性是遇水脱粘,即界面潮湿后会大幅降低其界面粘结强度,避免不了离缝病害复发;另一方面,聚氨酯材料的强度高,对轨道板形成局部硬支撑,容易形成应力集中,对轨道板受力不利;再次,对离缝修复作业时机的要求严格。因此,现有技术中,在温度荷载作用下的充填层活动性离缝情况下,对其服役性能予以提升所用材料的适用性较差,对离缝修复的择时性要求严、针对性不强、注浆填充盲目性大,所用填充材料修复效果一般、造价高。

技术实现思路

1、针对上述问题,本发明提供了一种无砟轨道充填层离缝的耐磨蚀修复注浆材料及修复方法,通过采用由环氧树脂、稀释剂、改性剂、固化剂和偶联剂的修复注浆材料,在预设的压力、方向、风速形成的真空度环境下,向充填层离缝中以预设的注浆速度和注浆节奏注入注浆材料,使得注浆材料能够靶向性注入至充填层的微孔层表面并形成均匀分布的薄膜强化层,提高了充填层表层的强度和耐磨性,在不须彻底填充活动性离缝前提下,不仅克服了既有离缝填充修复方法的缺点,保持轨道板与砂浆充填层间仍处于较好的密贴状态,对轨道结构尤其是轨道板受力有利,还显著增强了轨道结构中受力最大或磨蚀最严重的承轨台下一定区域内的充填层基体的强度和耐磨蚀性,从而有效提升纵连板式无砟轨道充填层服役性能。

2、为实现上述目的,本发明提供了一种无砟轨道充填层离缝的耐磨蚀修复注浆材料,所述修复注浆材料由a组分和b组分混合而成;

3、按重量份数计,所述a组分包括30~80份的环氧树脂、1~30份的稀释剂和1~20份的改性剂,所述b组分包括40~70份的固化剂和30~60份的偶联剂;

4、所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚环氧树脂、缩水甘油酯型环氧树脂、缩水甘油胺型环氧树脂、缩水甘油醚型环氧树脂、双酚s型环氧树脂和多官能基型环氧树脂中的一种或多种;

5、所述稀释剂为二甲苯、苯甲醇、甲苯、苯、苯二甲酸二丁酯、苯二甲酸二辛酯、丙酮、糠醛丙酮、新戊二醇二缩水甘油醚、环氧丙烷苄基醚、1,4丁二醇二缩水甘油醚、烯丙基缩水甘油醚、邻甲苯基缩水甘油醚和正丁基缩水甘油醚中的一种或多种;

6、所述改性剂为1,8-二氨基对孟烷、1-哌嗪乙胺、4,4'-二氨基二环己基甲烷和1,3-双(氨甲基)环己烷中的一种或多种;

7、所述固化剂为脂肪胺、脂环胺、芳香胺、聚酰胺、聚醚胺、酚醛胺、聚硫醇、脂肪酸酐和芳香酸酐以及脂肪胺、脂环胺、芳香胺、聚酰胺、聚醚胺、酚醛胺、聚硫醇、脂肪酸酐和芳香酸酐的改性物中的一种或多种;

8、所述偶联剂为异丙基三异硬脂酰钛酸酯、异丙基三月桂基钛酸酯、异丙基三(十二烷基苯磺酰)酞酸酯和异丙基异硬脂酰二丙烯酰钛酸酯中的一种或多种。

9、在上述技术方案中,优选地,所述注浆材料的可操作时间至少为30分钟,固化后的所述注浆材料的抗压强度不低于40mpa,拉伸剪切强度不低于8.0mpa,抗拉强度不低于15mpa,粘结强度不低于2.0mpa。

10、本发明还提出一种无砟轨道充填层离缝的耐磨蚀修复方法,应用如上述任一技术方案公开的无砟轨道充填层离缝的耐磨蚀修复注浆材料,包括:

11、根据无砟轨道的结构受力与变形特性,确定充填层的表层待修复位置及范围,并计算所需注浆材料的用量;

12、针对所述充填层待修复范围对应的轨道板进行钻孔,并通过钻孔对离缝进行除尘;

13、将注浆管插入所述轨道板底部与所述充填层之间,并将所述注浆材料通过所述注浆管按照预设注浆速度、注-停-注的注浆节奏定量靶向注入充填层中对应位置;

14、按照注浆节奏停顿时,沿所述离缝以预设压力、方向及风速向所述充填层中按预设节奏吹入、吸出高压风以形成预设压力的真空度环境,使注入所述充填层中的所述注浆材料在所述充填层的微孔层表面均匀分布并固化为不超过0.5mm的薄膜强化层。

15、在上述技术方案中,优选地,所述根据无砟轨道的结构受力与变形特性,确定充填层的表层待修复位置及范围,并计算所需注浆材料的用量的具体过程包括:

16、根据所述无砟轨道的结构受力与变形特性,确定所述充填层受力和磨蚀部位位于纵连板边缘至纵连板内侧预设范围所对应的区域,根据该区域砂浆对应范围及表层微孔层孔隙所占面积百分比和孔隙平均直径,计算得到充填层的微孔层填充饱满的最小理论用量,以及形成不超过0.5mm的薄膜强化层所需注浆材料的最大理论用量。

17、在上述技术方案中,优选地,所述针对所述充填层待修复范围对应的轨道板进行钻孔的具体过程包括:

18、针对所述充填层待修复范围对应的轨道板,该轨道板的每个承轨台轨枕区域位置钻取2或4个孔,钻取至所述充填层的表面,且孔径不超过25毫米。

19、在上述技术方案中,优选地,通过钻孔对离缝进行除尘的具体过程包括:

20、采用吹吸两用枪以吸吹结合的方式对所述钻孔及所述离缝进行除尘。

21、在上述技术方案中,优选地,所述将注浆管插入所述轨道板底部与所述充填层之间,并将所述注浆材料通过所述注浆管按照预设注浆速度、注-停-注的注浆节奏定量靶向注入充填层中对应位置的具体过程包括:

22、将所述注浆管通过注浆孔插入所述轨道板底部与所述充填层之间;

23、将所述注浆材料以1ml/s~5ml/s的注浆速度、每个注浆孔的注浆时间不超过5分钟、每注浆2秒~10秒停顿2秒~10秒的注浆节奏,循环定向注入所述轨道板底部与所述充填层之间的对应位置,且控制所述注浆材料不外溢流出。

24、在上述技术方案中,优选地,所述注浆管具有导向导流功能,所述注浆孔的孔壁和所述注浆管的管壁可密封。

25、在上述技术方案中,优选地,所述按照注浆节奏停顿时,沿所述离缝以预设压力、方向及风速向所述充填层中按预设节奏吹入、吸出高压风以形成预设压力的真空度环境的具体过程包括:

26、按照注浆节奏停顿时,采用吹吸两用枪沿离缝以0.2mpa~1.8mpa的压力范围、以垂直于轨道板侧边的方向以及100l/min~500l/min的风速,向所述轨道板底部与充填层之间吹入、吸出高压风,直至注浆达到最小注浆量后,按吹吸循环的方式吹入、吸出高压风,以形成-2kpa~-10kpa的真空度环境且控制所述注浆材料不被吸出。

27、在上述技术方案中,优选地,所述注浆材料在薄膜强化层形态下的固化时间不超过2小时,固化后的抗压强度不低于70mpa。

28、与现有技术相比,本发明的有益效果为:通过采用由环氧树脂、稀释剂、改性剂、固化剂和偶联剂的修复注浆材料,在预设的压力、方向、风速形成的真空度环境下,向充填层离缝中以预设的注浆速度和注浆节奏注入注浆材料,使得注浆材料能够靶向性注入至充填层的微孔层表面并形成均匀分布的薄膜强化层,提高了充填层表层的强度和耐磨性,在不须彻底填充活动性离缝前提下,不仅克服了既有离缝填充修复方法的缺点,保持轨道板与砂浆充填层间仍处于较好的密贴状态,对轨道结构尤其是轨道板受力有利,还显著增强了轨道结构中受力最大或磨蚀最严重的承轨台下一定区域内的充填层基体的强度和耐磨蚀性,从而有效提升了纵连板式无砟轨道充填层服役性能。

- 还没有人留言评论。精彩留言会获得点赞!