一种铂金双组分硫化硅橡胶及其硫化工艺和新能源汽车用电缆的制作方法

本发明涉及硅橡胶电缆的,尤其是涉及一种铂金双组分硫化硅橡胶及其硫化工艺和新能源汽车用电缆。

背景技术:

1、新能源汽车较燃油汽车动力总成差异在于油驱动变成了电驱动,电驱动刺激了零部件产业集群的发展壮大,如电池及电气连接零部件等,作为承担电池包电力输出和输入的汽车线缆即应运而生。伴随着新能源汽车行业的发展,行业内存在着整车续航里程越来越大、充电要求越来越快和空间布线受限等要求和问题,这导致了传统的辐照交联类材料电缆的耐温裕度无法满足行业需求,现在市场上的大多数车型的电瓶、电池包、电机和快充等所用的线束,均采用耐温性能和柔软性能更优异的硅橡胶电缆。

2、相关技术中,硅橡胶电缆属于特种类电缆,其生产工艺、生产设备和产品的制成门槛较高。而且,硅橡胶材料的加工工艺复杂,有过氧化物硫化和铂金硫化等加工工艺,其中,过氧化物硫化的硅橡胶加工工艺会生成副产物且气味大,而铂金硫化体系的硅橡胶加工工艺窄,具有易结构化、产生气孔和汽泡、外观焦烧等问题,一般约1-2年才可摸索一套稳定合格的工艺和控制方法。尤其是,新能源汽车线缆的技术要求区别于传统电缆,在电性能、耐环境、耐温耐久性等均提出了特殊技术要求,硅橡胶材料需要定制才可通过检测。

3、因此,上述相关技术中的硅橡胶电缆的加工工艺,不仅加工工艺复杂,成本高,而且,制备得到的电缆的耐温性能和耐老化性能也较差。

技术实现思路

1、为了改善硅橡胶电缆的加工工艺,提高硅橡胶电缆的耐温性能和耐老化性能,本技术提供一种铂金双组分硫化硅橡胶及其硫化工艺和新能源汽车用电缆。

2、第一方面,本技术提供一种铂金双组分硫化硅橡胶,采用如下的技术方案:

3、一种铂金双组分硫化硅橡胶,包括如下重量百分比的组分:气相法生胶50-65%、色胶25-45%、a剂1.1-1.4%、b剂0.5-0.7%,所述a剂为含有1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物和聚二甲基硅氧烷的催化剂,所述b剂为含有含氢硅油和二氧化硅的延迟交联剂。

4、通过采用上述技术方案,生胶和色胶混炼后能够形成混炼胶,含有上述成分的a剂和b剂可以形成铂金双组分硫化体系,能够将混炼胶一次硫化,硫化速度快、硫化温度低,而且,硫化后的硅橡胶分子间交联充分,无低分子副产物和异味产生,有助于提高硅橡胶电缆的耐温性能和耐老化性能,并且改善硅橡胶电缆的加工工艺,降低加工难度。

5、针对铂金双组分硫化体系的组分配比不合理,会导致硅橡胶材料产生气孔、汽泡和破裂等问题,本技术还对组分配比进行了研究,根据实验结果得知,当a剂添加量为1.3-1.5%且b剂添加量为0.3-0.5%,制备的硅橡胶用于制作电缆时发生粘连严重和剥离残留等问题,难以满足新能源汽车的需求。当a剂添加量为1.0-1.3%且b剂添加量为0.9-1.1%时,制备的硅橡胶用于制作电缆时发生鼓包破裂等问题,难以满足新能源汽车的需求。当a剂添加量为1.1-1.4%且b剂添加量为0.5-0.7%时,制备的硅橡胶用于制作电缆时不仅物理性能优异、尺寸稳定、收缩率低,而且,电缆的拉伸强度、抗撕裂强度和回弹性能均大大提高,符合生产要求,外观性能合格。因此,采用本技术的原料及原料配比,可以制备得到性能优良、符合新能源汽车需求的硅橡胶电缆材料。

6、在一个具体的可实施方案中,所述a剂为qc-e208j催化剂,所述b剂为qc-e209j延迟交联剂。

7、通过采用上述技术方案,当a剂和b剂的牌号不同时,其含有的组分配比具有差异,会对硅橡胶的性能产生较大的影响。本技术选用上述牌号的a剂和b剂相配合,能够形成更加优异的铂金双组分硫化体系,从而改善硅橡胶的硫化效果,提高硅橡胶电缆的电性能、耐温性能和耐老化性能。

8、在一个具体的可实施方案中,所述铂金双组分硫化硅橡胶还包括重量百分比为1.2-2.5%的耐热剂;按所述耐热剂的总重量计,所述耐热剂包括如下重量百分比的组分:甲基乙烯基硅橡胶52-58%、纳米级三氧化二铁1-1.5%、二氧化钛1-1.5%、白炭黑15-20%和氧化铈25-30%。

9、通过采用上述技术方案,纳米级三氧化二铁和二氧化钛的表面活性均较高,能渗入到高分子链内,增强硅橡胶分子的稳定性。由于稀土元素具有原子半径大和络合能力强的特点,对si具有特殊的络合效应,能够增加硅橡胶材料的交联密度和分子链间的稳定性,使得材料的耐热性、耐油、耐盐水、强度、抗撕裂性和耐磨性等,得到大幅度改善,并且有促进硫化、吸收和屏蔽紫外线辐射的功能,使产品更耐老化。

10、在一个具体的可实施方案中,所述二氧化钛由重量百分比为78-82%的锐钛型钛白粉和18-22%的金红石型钛白粉组成。

11、通过采用上述技术方案,二氧化钛具有亲水性,相比于其他晶型的二氧化钛,锐钛型钛白粉和金红石型钛白粉的吸湿性均较小,可以降低硅橡胶的吸湿性。而且,金红石型钛白粉的相对密度为4.2-4.3g/cm3,介电常数约为114;锐钛型钛白粉的相对密度为3.8-3.9g/cm3,介电常数约为48。因此,本技术采用上述重量百分比的锐钛型钛白粉和金红石型钛白粉混合,可以得到介电常数和相对密度均较为适中的二氧化钛,既能提高硅橡胶材料的耐温性能和耐老化性能,又可以使硅橡胶材料具有优异的电性能,减少硅橡胶电缆在使用过程中被电流击穿。

12、第二方面,本技术提供一种铂金双组分硫化硅橡胶的硫化工艺,采用如下的技术方案:

13、一种铂金双组分硫化硅橡胶的硫化工艺,包括如下步骤:

14、制混炼胶:将气相法生胶和色胶混炼,得到硅橡胶混炼胶;

15、开炼:在50-60℃的开炼温度下,将硅橡胶混炼胶开炼至软化后,先加入b剂,开炼均匀后,再加入a剂,混炼均匀后,静置冷却,得到胶料;

16、连续硫化:得到胶料后停放时间为0-6h,将胶料在进行连续硫化后,得到铂金双组分硫化硅橡胶。

17、通过采用上述技术方案,在上述开炼温度下,可以减少胶料出现焦烧或硫化剂挥发损失等问题。而且,将停放时间控制在0-6h内,可以防止出现室温交联的问题,有助于提高硅橡胶的耐温性能和耐老化性能。

18、在一个具体的可实施方案中,所述开炼步骤中:将耐热剂与a剂同步加入或将耐热剂在a剂混炼均匀之后加入,继续混炼至均匀后,静置冷却,得到铂金双组分硫化硅橡胶。

19、通过采用上述技术方案,先加入b剂,可以预先将b剂分散在胶料内,然后加入a剂,有助于a剂与b剂混合的更加均匀,从而使得硫化反应更加均匀,将耐热剂与a剂同步加入或在a剂之后加入,有助于促进硫化反应,并且有助于在硅橡胶中分散。

20、在一个具体的可实施方案中,在环境温度为17-23℃和环境湿度≤55%下,进行所述制混炼胶、开炼和连续硫化步骤。

21、通过采用上述技术方案,在上述环境温度和湿度下,可以减少工艺环境对硅橡胶性质的影响,有助于进一步提高硅橡胶的物理性能、耐温性能和耐老化性能。

22、在一个具体的可实施方案中,所述连续硫化步骤自进料至出料具有如下温区:一区360-380℃、二区305-325℃、三区290-310℃、四区240-260℃、五区240-260℃、六区200-210℃、七区200-210℃、八区200-210℃;其中:一区、二区、三区、四区为硫化定型区,五区、六区、七区、八区为恒温硫化保温段。

23、通过采用上述技术方案,依次经过上述温区,有助于a剂和b剂形成的铂金双组分硫化体系对硅橡胶进行充分的硫化,而且,可以达到连续出料的效果,因此,在生产电缆时,可以进行连续挤包成型,有助于生产出抗撕裂性能和包裹性能更优异的电缆。

24、第三方面,本技术提供一种应用上述铂金双组分硫化硅橡胶的新能源汽车用电缆,采用如下的技术方案:

25、一种新能源汽车用电缆,采用上述铂金双组分硫化硅橡胶制成。

26、通过采用上述技术方案,采用上述铂金双组分硫化硅橡胶制成的电缆,具有电性能、耐温性能和耐老化性能优异、柔软性、耐油性和耐磨性均较好的特点,能够满足新能源汽车的需求。

27、在一个具体的可实施方案中,所述新能源汽车用电缆的制备步骤如下:将铂金硫化硅橡胶进行连续挤包成型,铂金硫化硅橡胶包裹在导体外并形成绝缘层,冷却后,得到新能源汽车用电缆。

28、通过采用上述技术方案,通过将铂金硫化硅橡胶连续挤包成型,在导体外部形成完全包裹导体的、连续的绝缘层,从而得到一种新能源汽车用电缆,该电缆具有优异的电性能、耐温性能和耐老化性能。

29、综上所述,本技术包括以下至少一种有益技术效果:

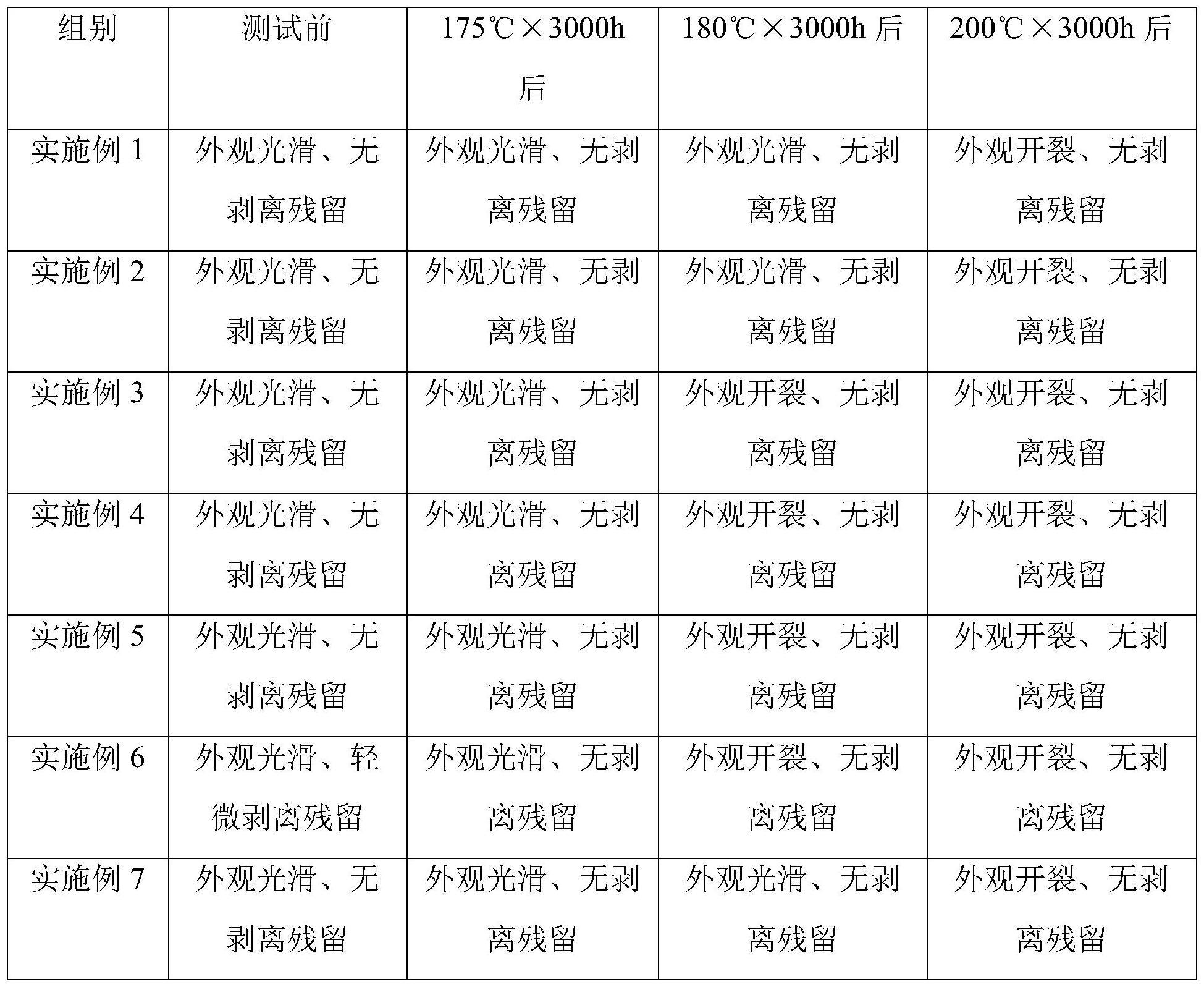

30、1.本技术可以减少硅橡胶硫化过程中的副产物和异味,而且,有助于提高硅橡胶电缆的耐温性能和耐老化性能,改善硅橡胶电缆的加工工艺,降低加工难度,本技术得到的硅橡胶电缆可以通过180℃×3000h的长时间老化,部分工艺提交件区间得到的硅橡胶电缆还可以通过200℃×3000h的长时间老化,不易开裂、鼓包;

31、2.本技术可以改善硅橡胶电缆的电性能,减少电流击穿硅橡胶电缆的额绝缘层,本技术得到的硅橡胶电缆在浸泡盐水10min后,仍可以通过1kv×1min和3kv×1min的测试;

32、3.本技术的硅橡胶电缆适用于新能源汽车,能够满足新能源汽车的需求。

- 还没有人留言评论。精彩留言会获得点赞!