一种具有高刚度、高耐磨性且适用于重载工况的金属塑料三层复合材料及其制备方法与流程

本发明涉及自润滑材料,具体地,涉及一种金属塑料三层复合材料及其制备方法,尤其涉及一种具有高刚度、高耐磨性且适用于重载工况的金属塑料三层复合材料及其制备方法。

背景技术:

1、金属塑料自润滑复合材料作为金属基复合材料的优异性能的代表之一,充分发挥了金属的高硬度、高刚度和良好的热传导特性,同时通过金属表面复合的塑料层弥补了金属化学稳定性、抗腐蚀能力、减摩耐磨性能和消声减震效果相对较差的不足。目前,金属塑料三层复合材料主要为两大类,一类减摩耐磨塑料层是以聚四氟乙烯为基体的聚合物复合材料,另一类减摩耐磨塑料层是以聚甲醛为基体的聚合物复合材料。聚甲醛是一种高结晶度的热塑性工程塑料。聚甲醛在加工过程中结晶速度快、晶粒尺寸大,因此聚甲醛具有高比强度和比刚度。但是聚甲醛在加工过程中成型收缩率大、产品尺寸稳定性差、缺口冲击强度低等缺点。为了拓宽以聚甲醛基复合材料为减摩耐磨层的金属塑料自润滑三层复合材料在滑动支承制品领域的应用范围,需要对聚甲醛进行改性,进一步提高其力学性能、自润滑性和耐磨性。

2、因此,开发一种具有高强度、高耐磨性且适用于重载工况的金属塑料三层复合材料对拓宽金属塑料三层复合材料的应用领域具有重要意义。

技术实现思路

1、有鉴于此,本发明提供了一种具有高刚度、高耐磨性且适用于重载工况的金属塑料三层复合材料及其制备方法。

2、本发明的目的是通过以下技术方案实现的:

3、本发明提供了一种减摩耐磨复合材料,包括以下重量百分比含量的各组分:

4、聚甲醛70~85%,

5、二硫化钼3~5%,

6、蒙脱土5~10%,

7、无机纳米粒子0.5~1.5%,

8、聚四氟乙烯超细粉5~15%。

9、优选地,所述聚甲醛为均聚甲醛粉料,均聚甲醛粉料具有较小的粒度,可提高聚甲醛与填料的均匀性。

10、优选地,所述无机纳米粒子为纳米二氧化硅、纳米二氧化钛、纳米氧化铝中的一种或多种,纳米粒子的粒径为30~60nm。

11、优选地,所述蒙脱土为有机蒙脱土,粒径200目。

12、优选地,所述聚四氟乙烯超细粉的粒径为5~6μm。

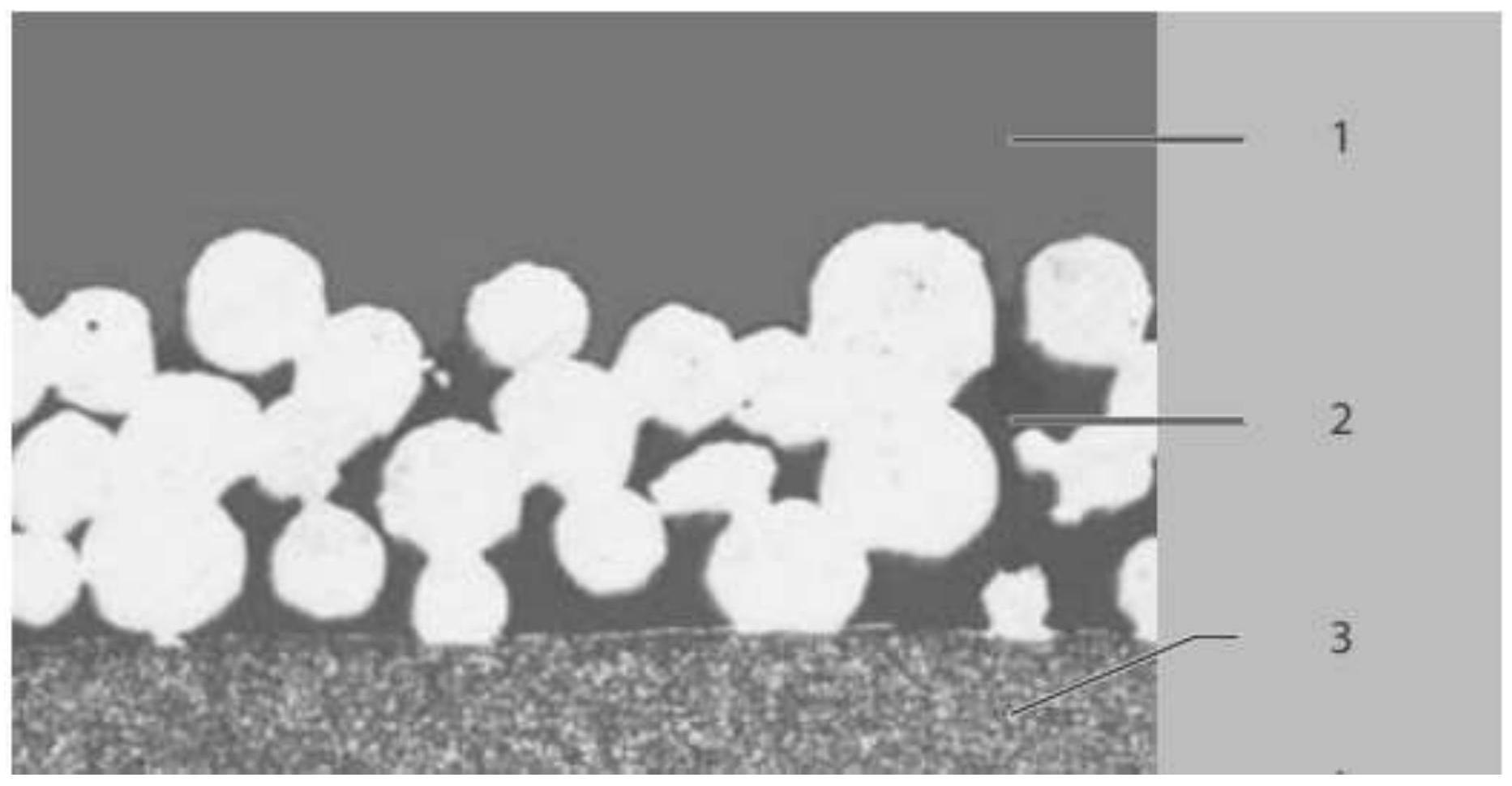

13、本发明还提供了一种具有高刚度、高耐磨性且适用于重载工况的金属塑料三层复合材料,包括金属基板、球状多孔铜粉层和减摩耐磨复合材料层;所述球状多孔铜粉层设置在金属基板表面,所述减磨耐磨复合材料层设置在球状多孔铜粉层表面及孔隙中;

14、其中,所述减磨耐磨复合材料层采用前述的减摩耐磨复合材料制备得到。

15、优选地,所述金属基板为低碳钢板、高强度钢板、铜板中的任一种。

16、优选地,所述球状多孔铜粉层中,铜粉为含铜合金粉末,粒径为80~120目。

17、优选地,所述球状多孔铜粉层的孔隙率为35~50%,厚度为0.2~0.4mm。

18、优选地,所述减磨耐磨复合材料层的厚度为0.3~0.5mm。

19、本发明还提供了一种具有高刚度、高耐磨性且适用于重载工况的金属塑料三层复合材料的制备方法,包括以下步骤:

20、步骤s1:将蒙脱土加入溶剂油中,搅拌均匀后加入无水乙醇,搅拌后得到蒙脱土油溶液;

21、步骤s2:将无机纳米粒子加入溶剂油中,搅拌均匀后得到无机纳米粒子油溶液;

22、步骤s3:将聚甲醛、二硫化钼和聚四氟乙烯超细粉搅拌混合均匀后,加入蒙脱土油溶液和无机纳米粒子油溶液,搅拌均匀后得混合料;

23、步骤s4:将混合料烘干,得到烘干后的预混料;

24、步骤s5:将预混料加入双螺杆挤出机内进行熔融共混、挤出造粒,制备得到减磨耐磨复合材料粒子;

25、步骤s6:在保护氛围下,将铜粉颗粒烧结到金属基板上,形成球状多孔铜粉层;

26、步骤s7:将制备得到的减磨耐磨复合材料均匀铺至球状多孔铜粉层上,通过加热至减磨耐磨复合材料粒子融化,然后进行粗轧得到减磨耐磨复合材料层;

27、步骤s8:将粗轧后得到的复合材料再进行精轧;

28、步骤s9:在减摩耐磨复合材料层轧制油孔,得到金属塑料三层复合材料。

29、优选地,步骤s1和s2中,所述溶剂油为白油、碳氢溶剂、航空煤油中的一种或多种;

30、步骤s1中,所述蒙脱土加入溶剂油后的溶液中,蒙脱土的质量分数为25~35%;所述无水乙醇的加入量为蒙脱土质量的3~5%;

31、步骤s2中,所述无机纳米粒子油溶液中,无机纳米粒子的质量分数为25~35%;

32、步骤s4中,所述烘干的温度为90~110℃,烘干时间为30~45min。

33、优选地,步骤s5中,所述挤出造粒采用的挤出温度为160~220℃,螺杆转速为150~250rpm;

34、步骤s6中,所述保护氛围为氨气分解的氮气和氢气的混合气体;所述烧结温度为850~930℃,烧结时间为30~60min;

35、步骤s7中,所述加热温度为160~220℃,加热时间为10~20min;

36、步骤s8中,所述精轧采用的轧制温度为180~200℃。

37、与现有技术相比,本发明具有如下的有益效果:

38、1、本发明通过采用由特定配比的聚甲醛、二硫化钼、有机蒙脱土、无机纳米粒子及聚四氟乙烯超细粉组成减摩耐磨复合材料,以聚甲醛为基体材料,使得复合材料具有较高的强度、刚度和一定的自润滑性能。通过有机及无机填料的加入,提高了复合材料的润滑性、强度、尺寸稳定性、耐磨性等。将该减摩耐磨复合材料通过熔融塑化的方式嵌入并覆盖到多孔铜粉板的表面,制备了具有高强度、高耐磨性的金属塑料三层复合材料,该三层复合材料可被用于制备轴套、滑动垫圈等滑动单元,在高载荷条件下具有好的润滑性、耐磨性。聚四氟乙烯超细粉为具有高流动性的有机润滑剂,具有超低的摩擦系数,聚四氟乙烯超细粉的加入有效降低了复合材料的摩擦系数,提高了复合材料的自润滑性。二硫化钼具有无机层状结构,是一种常用的无机润滑材料,二硫化钼的加入进一步降低了复合材料的摩擦系数。本发明添加了有机蒙脱土进行改性,蒙脱土为层状硅酸盐,有机蒙脱土与聚合物具有好的相容性,有机蒙脱土的加入提高了复合材料的机械性能、耐磨性、热稳定性和尺寸稳定性。另外,本发明加入无机纳米粒子,亲油性的无机纳米粒子加入进一步提高了复合材料的力学性能,同时提高了复合材料的耐磨性。

39、2、在复合材料制备方法方面,本技术通过有机蒙脱土和亲油性的无机纳米粒子分别分散在溶剂油中,形成分散均匀的油溶液,在将含有有机蒙脱土和亲油无机纳米粒子的油溶液加入混合均匀的其他填料中搅拌混合均匀、烘干后进行挤出造粒。通过该工艺制备的聚合物复合材料分散均匀,制备的复合材料具有好的力学性能和耐磨性。

40、3、本发明通过在金属基板上先的烧结一层球状多孔铜粉层,再通过轧制在铜粉层上覆盖一层减磨耐磨复合材料层,并通过工艺过程中的参数条件控制,由此制备得到的金属塑料三层复合材料具有较高的强度、刚度和耐磨性的,可用于制备轴套、止推垫圈、滑动组件等,适用于重载工况。

- 还没有人留言评论。精彩留言会获得点赞!