一种硝基苯胺的制备方法与流程

本发明涉及化工领域,具体而言,涉及一种硝基苯胺的制备方法。

背景技术:

1、硝基苯胺是重要的精细化工中间体,如对硝基苯胺,2,4-二硝基苯胺可以作为偶合组分制备分散染料,也可加氢还原硝基制备多氨基芳香烃,如间硝基苯胺加氢制备间苯二胺。

2、硝基卤代苯胺化反应是制备硝基苯胺重要路线,传统合成工艺是以氨水作为胺化试剂一锅法高温高压条件下制备,此条件下,卤代硝基苯易发生水解反应生成硝基酚类,硝基酚类易爆,安全风险大,同时染料中严格限制硝基酚类含量。

3、另外实际生产中,会产生硝基酚类副产物,同时由于苯胺类熔点高,一锅法生产过程中反应生成的苯胺容易包裹未反应完的卤代硝基苯形成颗粒,一方面在反应容器内容易粘璧,一方面会生产大颗粒状堵塞反应釜底阀,经常需要人进入反应釜清理,作业环境差,安全风险高,本发明提供一种反应条件温和的胺化方法。

技术实现思路

1、为解决上述技术中存在的缺陷,本技术提供了一种硝基苯胺的制备方法,其实质在于改善实际生产中,会产生硝基酚类副产物,同时由于苯胺类熔点高,生产的苯胺容易包裹卤代硝基苯,一方面在反应容器内容易粘璧,一方面会生产大颗粒状堵塞反应釜底阀,经常需要人进入反应釜清理,作业环境差,安全风险高的问题。

2、本发明是这样实现的:

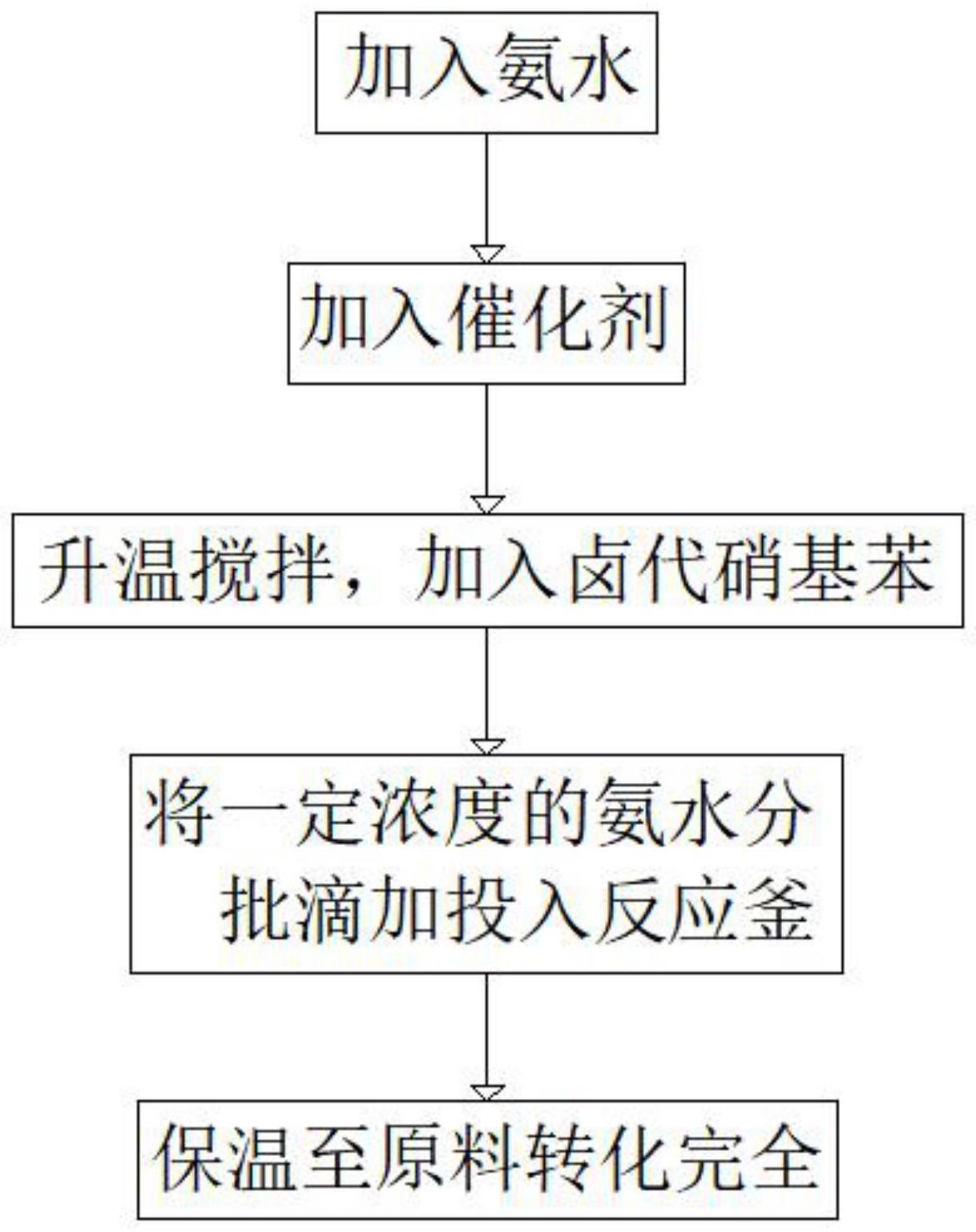

3、本发明提供一种硝基苯胺的制备方法,包括以下步骤:

4、s1:加入氨水,反应前先向反应釜内加一定浓度的氨水;

5、s2:加入催化剂,加入四元复合催化体系,分别为烷基萘磺酸盐、烷基硫酸盐、烷基萘磺酸钠的甲醛缩合物、亚硫酸盐或亚硫酸氢盐;

6、s3:升温搅拌,将反应釜内的温度升温至一定温度后加入卤代硝基苯,并对原料搅拌分散;

7、s4:将一定浓度的氨水分批滴加投入反应釜,将反应釜内的温度控制在一定温度,然后利用滴加机构将氨水,分批滴加投入到反应釜内,保证反应体系温和可控;

8、s5:保温至原料转化完全,氨水滴加完毕后,保温反应至原料转化完全。

9、在本技术的一种实施例中,所述步骤s1中的反应釜包括釜外壳主体、电机和温控器,所述反应釜外壳主体顶部釜盖上连通设置有取样器安装管,所述取样器安装管上可拆卸地密闭安装有分层取样器,所述分层取样器下端伸入所述反应釜外壳主体内腔底层;所述分层取样器包括外筒,所述外筒侧壁上间隔并列设置有多个取样孔,所述外筒内腔设置有可同时封挡各个取样孔的多节活塞杆,所述外筒的顶端安装有端盖,多节活塞杆的上端伸出所述端盖并连接有操作把手,所述电机安装有外壳主体的上表面上,所述电机的输出轴的下端安装有搅拌器,所述温控器安装到釜外壳主体上,所述氨水的浓度在1-3%。

10、在本技术的一种实施例中,所述步骤s2中的烷基萘磺酸盐的制备方法包括以下步骤:

11、a,向烷基化反应釜投入1-10mol萘系原料与1-5mol a-烯烃;

12、b,向烷基化釜投入催化剂,在0-180℃温度条件下,保温1-5小时,生成中间产品烷基萘;

13、c,滤除催化剂;

14、d,将上述c所得物料在0-300℃温度条件下蒸馏,馏除未反应原料,得烷基萘,送入磺化釜;

15、e,向磺化釜物料烷基萘投加1-10mol磺化剂和有机溶剂在0-80℃磺化1-5小时,生成烷基萘多磺酸;

16、f,向磺化釜投入物料总量的10-60%的水,搅拌后静止,待分层后分去废酸,得油层为烷基萘多磺酸与有机溶剂的混合物,将磺化釜物料在30-100℃减压蒸馏,馏除有机溶剂,得烷基萘多磺酸,向所得烷基萘磺酸,加水并加碱性中和剂1-4mol中和成烷基萘磺酸盐。

17、在本技术的一种实施例中,所述步骤s2中的烷基硫酸盐其有效物以重量份为100计,内含有重量份不低于30的c8-14烷基硫酸盐,重量份不低于1.5的c16烷基硫酸盐,和/或重量份不低于1.5的c18烷基硫酸盐,其制备方法包括如下步骤:a.将含c16醇和/或c18醇的固态物料混入含c8-14醇的液态物料中充分溶解,并混合均匀;b.在磺化反应器内,用硫酸盐化试剂对a步骤的混合物进行磺化;c.用碱性中和试剂中和b步骤生成的硫酸酯酸制得磺化产品。

18、在本技术的一种实施例中,所述步骤s2中的甲醛缩合物的生产过程由磺化、缩合、中和、压滤、喷雾干燥工序组成,所述磺化工序,在搪瓷反应釜中进行,以精萘为原料,精萘与硫酸的物质的量之比为1:1.34,升温至145℃,达到全熔后,开启搅拌,连续均匀加入98%的硫酸,升温162℃-166℃,保温3-5小时,反应得磺化产物,磺化物总酸度控制在29%-31%,所述缩合工序,在接磺化产物前开启搅拌,将磺化产物降温至100℃,加入一定量的水,连续均匀加入36.5%的甲醛溶液,温度104℃-150℃,在压力0.12-0.18mpa下进行缩合反应,2-6小时,得缩合产物,精萘与甲醛的物质的量之比为1:(0.7-0.9),缩合反应结束后,反应混合物加水,压料到中和工序的搪瓷反应釜,所述中和工序,在接缩合产物前开启搅拌,在60℃-65℃下,用42%液碱中和,连续均匀加液碱,精萘与液碱的物质的量之比为1∶(1.1-1.2),加入速度2.73公斤/分-11.90公斤/分,然后加入石灰,调到ph7-9,所述喷雾干燥工序,经喷雾干燥机,高温喷干粉,进口的温度控制在265℃-272℃,出口温度控制在100℃-104℃,自然冷却,得粉末状萘磺酸钠甲醛缩合物。

19、在本技术的一种实施例中,所述步骤s2中的亚硫酸盐的制备方法包括以下步骤:

20、a1,首次运行或大修后初次运行时,用脱盐水和纯碱在浓碱罐中配制成温度45-57℃、相对密度1.28-1.35的浓浆液;正常生产期间后,利用饱和亚硫酸氢钠的母液作为溶剂,纯碱作为溶质,在浓碱罐中配制成温度42-57℃、相对密度为1.45-1.55的浓浆液;

21、a2,利用脱盐水和干燥系统冷凝来的冷凝水溶解纯碱,在稀碱罐中配制成温度42-57℃、相对密度1.25-1.33的稀碱液;

22、a3,将步骤a1配好的浆液通过浓碱泵转移至塔式反应器的一段反应器内,与从鼓泡反应釜来的一次残余气体进行反应,生成亚硫酸钠与亚硫酸氢钠的中间浆液;

23、a4,将步骤a2配好的稀浆液通过稀碱泵转移至塔式反应器的二段反应器内,与从一段反应器出的残余气体进行反应,生成亚硫酸钠与亚硫酸氢钠的尾洗浆液;

24、a5,将步骤a3得到的中间浆液转移至鼓泡反应釜内并与新鲜的so2原料气反应,当溶液中亚硫酸氢钠的含量达到过饱和浓度后就有亚硫酸盐结晶析出;

25、a6,将步骤a5得到的悬浊液送入离心机,经离心机分离得到湿产品和饱和亚硫酸氢钠的母液;

26、a7,将步骤a6得到的湿产品进行烘干、包装即得亚硫酸盐产品。

27、在本技术的一种实施例中,所述步骤s3中的反应釜内的温度控制在55-90℃时,加入卤代硝基苯,反应釜工作将原料搅拌分散。

28、在本技术的一种实施例中,所述步骤s4中的反应釜内的温度控制在75-140℃,然后利用滴加机构将浓度为20-40%的氨水滴入到反应釜内,氨水为理论量的1.1-1.5倍。

29、在本技术的一种实施例中,所述步骤s4中的滴加机构包括:高位槽、喷头及位于该喷头和该高位槽之间的计量泵,喷头固定在反应釜内上部,喷头的数量为多个,多个喷头均匀的围绕反应釜的轴线布置。

30、在本技术的一种实施例中,所述步骤s3中的卤代硝基苯为对硝基氯化苯,邻硝基氯化苯,2,4-二硝基氯化苯,2,6-二硝基氯化苯。

31、本发明的有益效果是:本发明通过上述设计得到的一种硝基苯胺的制备方法,使用时,反应前先向反应釜内加一定浓度的氨水,加入四元复合催化体系,分别为烷基萘磺酸盐、烷基硫酸盐、烷基萘磺酸钠的甲醛缩合物、亚硫酸盐或亚硫酸氢盐,将反应釜内的温度升温至一定温度后加入卤代硝基苯,并对原料搅拌分散,将反应釜内的温度控制在一定温度,然后利用滴加机构将氨水,分批滴加投入到反应釜内,保证反应体系温和可控,氨水滴加完毕后,保温反应至原料转化完全,该硝基苯胺的制备方法有效的减少酚类副产物,防止出现粘璧的情况,且不会出现大颗粒状堵塞反应釜底阀的情况,即不需要人工进入反应釜内清理,大大的提高了人工的人身安全。

- 还没有人留言评论。精彩留言会获得点赞!