一种苯酚原料药及其制备方法与流程

本发明涉及化学药,具体涉及一种苯酚原料药及其制备方法。

背景技术:

1、苯酚是化学工业中的重要产品并且可用于例如,酚醛树脂、双酚a、ε-己内酰胺、己二酸和增塑剂的制备。目前,用于苯酚制备的最常见路线是经由枯烯的hock方法。这是一种三步法方法,其中包括将苯用丙烯烷基化以制备枯烯,接着将枯烯氧化至相应的氢过氧化物,和然后将所述氢过氧化物裂解以制备等摩尔量的苯酚和丙酮。然而,全球对苯酚的需求比对丙酮的需求更迅速地增长。此外,由于丙烯的越来越短缺,丙烯的成本很可能提高。因而,不要求丙烯作为原料并共同制备更高级酮,而不是丙酮的方法可能是制备苯酚的有吸引力的备选路线。

2、美国专利号5,292,960公开了通过环己酮/环己醇混合物的脱氢获得的环己酮的纯化方法,其中在气相或液相中在氢化催化剂上在20℃-180℃和0.1-15巴的h2压力下用h2处理脱氢混合物。‘960专利中采用的环己酮/环己醇混合物是通过环己烷的氧化或苯酚的氢化获得的。无论哪一种情况,纯化过程中除去的杂质据说是“不完全知道的”(第1栏,第29和30行)。

3、美国专利号7,199,271公开了降低包含环己烯酮的有机混合物,尤其是通过将环己烷氧化产生的环己醇和环己烯酮的混合物中环己烯酮浓度的方法。所述方法包括用有效量的包含亚硫酸、亚硫酸盐或碱金属氢氧化物中的至少一种的添加剂处理所述有机混合物。

4、工业苯酚的制备过程中,由于氧化会形成醌,同时,高纯苯酚也容易吸水而带有水杂质。将工业级苯酚制备成苯酚原料药,要求苯酚的纯度提高至99.999%以上,得到高纯苯酚,以满足原料药对高纯苯酚的要求。

技术实现思路

1、本发明的目的在于提出一种苯酚原料药及其制备方法,通过除杂剂使得其能够充分与工业级苯酚中的杂质反应,起到高效去除杂质的效果,从而得到高纯度苯酚原料药。

2、本发明的技术方案是这样实现的:

3、本发明提供一种苯酚原料药的制备方法,包括以下步骤:

4、s1.将工业级苯酚加入到反应釜中,然后升温到63-67℃将苯酚熔化,加入除杂剂,保温搅拌1-3h;

5、s2.经过二级过滤,得到澄清无色的苯酚精滤液;

6、s3.开始蒸馏,收集初馏分为小于181℃的低沸物,尾子为大于185℃的高沸物,二者作为废液不再回收利用;收集181-185℃的中间馏分为苯酚原料药。

7、作为本发明的进一步改进,步骤s1中所述工业级苯酚和除杂剂的质量比为100:5-7。

8、作为本发明的进一步改进,步骤s1中所述工业级苯酚纯度大于99%。

9、作为本发明的进一步改进,步骤s1中所述除杂剂为二乙醇胺改性的活性炭。

10、作为本发明的进一步改进,所述除杂剂的制备方法如下:

11、(1)将活性炭球磨,得到活性炭细粉;

12、(2)将步骤(1)制得的活性炭细粉分散于水中,加入多巴胺盐酸盐和催化剂,加热搅拌反应,过滤,洗涤,干燥,得到聚多巴胺改性活性炭;

13、(3)将步骤(2)制得的聚多巴胺改性活性炭分散于有机溶剂中,加入二乙醇胺和三乙烯二胺,加热搅拌反应,过滤,洗涤,干燥,得到除杂剂。

14、作为本发明的进一步改进,步骤(1)中所述球磨2-4h。

15、作为本发明的进一步改进,步骤(2)中所述活性炭细粉、多巴胺盐酸盐和催化剂的质量比为100:22-25:1-3;所述催化剂为ph=5-6的tris-hcl溶液;所述加热搅拌反应的温度为60-70℃,时间为2-3h。

16、作为本发明的进一步改进,步骤(3)中所述有机溶剂选自二氯甲烷、氯仿、四氯化碳、四氢呋喃、乙醚、乙腈、丙酮中的至少一种;所述聚多巴胺改性活性炭、二乙醇胺和三乙烯二胺的质量比为100:12-15:7-10;所述加热搅拌反应的温度为45-55℃,时间为30-50min。

17、作为本发明的进一步改进,所述除杂剂的制备方法具体如下:

18、(1)将活性炭球磨2-4h,得到活性炭细粉;

19、(2)将100重量份步骤(1)制得的活性炭细粉分散于200重量份水中,加入22-25重量份多巴胺盐酸盐和1-3重量份催化剂,加热至60-70℃,搅拌反应2-3h,过滤,洗涤,干燥,得到聚多巴胺改性活性炭;

20、所述催化剂为ph=5-6的tris-hcl溶液;

21、(3)将100重量份步骤(2)制得的聚多巴胺改性活性炭分散于200重量份有机溶剂中,加入12-15重量份二乙醇胺和7-10重量份三乙烯二胺,加热至45-55℃,搅拌反应30-50min,过滤,洗涤,干燥,得到除杂剂。

22、本发明进一步保护一种上述的制备方法制得的苯酚原料药。

23、本发明具有如下有益效果:本发明通过聚多巴胺表面改性活性炭细粉,在活性炭细粉表面形成一层聚多巴胺包覆层,表面形成了大量的氨基、羟基及羧基基团,通过静电吸附作用,将醌和水的去除剂二乙醇胺和三乙烯二胺固定在活性炭表面,从而使得其能够充分与工业级苯酚中的杂质反应,起到高效去除杂质的效果,二乙醇胺和三乙烯二胺的添加还具有协同增效的作用,具有广阔的应用前景。

24、实施方式

25、下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26、制备例1 除杂剂的制备

27、方法具体如下:

28、(1)将活性炭球磨2h,得到活性炭细粉;

29、(2)将100重量份步骤(1)制得的活性炭细粉分散于200重量份水中,加入22重量份多巴胺盐酸盐和1重量份催化剂,加热至60℃,搅拌反应2h,过滤,洗涤,干燥,得到聚多巴胺改性活性炭;

30、所述催化剂为ph=5的tris-hcl溶液;

31、(3)将100重量份步骤(2)制得的聚多巴胺改性活性炭分散于200重量份四氢呋喃中,加入12重量份二乙醇胺和7重量份三乙烯二胺,加热至45℃,搅拌反应30min,过滤,洗涤,干燥,得到除杂剂。

32、制备例2 除杂剂的制备

33、方法具体如下:

34、(1)将活性炭球磨4h,得到活性炭细粉;

35、(2)将100重量份步骤(1)制得的活性炭细粉分散于200重量份水中,加入25重量份多巴胺盐酸盐和3重量份催化剂,加热至70℃,搅拌反应3h,过滤,洗涤,干燥,得到聚多巴胺改性活性炭;

36、所述催化剂为ph=6的tris-hcl溶液;

37、(3)将100重量份步骤(2)制得的聚多巴胺改性活性炭分散于200重量份四氯化碳中,加入15重量份二乙醇胺和10重量份三乙烯二胺,加热至55℃,搅拌反应50min,过滤,洗涤,干燥,得到除杂剂。

38、制备例3 除杂剂的制备

39、方法具体如下:

40、(1)将活性炭球磨3h,得到活性炭细粉;

41、(2)将100重量份步骤(1)制得的活性炭细粉分散于200重量份水中,加入23.5重量份多巴胺盐酸盐和2重量份催化剂,加热至65℃,搅拌反应2.5h,过滤,洗涤,干燥,得到聚多巴胺改性活性炭;

42、所述催化剂为ph=5.5的tris-hcl溶液;

43、(3)将100重量份步骤(2)制得的聚多巴胺改性活性炭分散于200重量份二氯甲烷中,加入13.5重量份二乙醇胺和8.5重量份三乙烯二胺,加热至50℃,搅拌反应40min,过滤,洗涤,干燥,得到除杂剂。

44、对比制备例1

45、与制备例3相比,不同之处在于,未添加二乙醇胺,三乙烯二胺的添加量为22重量份。

46、对比制备例2

47、与制备例3相比,不同之处在于,未添加三乙烯二胺,二乙醇胺的添加量为22重量份。

48、实施例

49、本实施例提供一种苯酚原料药的制备方法,包括以下步骤:

50、s1.将100重量份纯度大于99%的工业级苯酚加入到反应釜中,然后升温到63℃将苯酚熔化,加入5重量份制备例1制得的除杂剂,保温搅拌1h;

51、s2.经过二级过滤,得到澄清无色的苯酚精滤液;

52、s3.开始蒸馏,收集初馏分为小于181℃的低沸物,尾子为大于185℃的高沸物,二者作为废液不再回收利用;收集181-185℃的中间馏分为苯酚原料药。

53、实施例

54、本实施例提供一种苯酚原料药的制备方法,包括以下步骤:

55、s1.将100重量份纯度大于99%的工业级苯酚加入到反应釜中,然后升温到67℃将苯酚熔化,加入7重量份制备例2制得的除杂剂,保温搅拌3h;

56、s2.经过二级过滤,得到澄清无色的苯酚精滤液;

57、s3.开始蒸馏,收集初馏分为小于181℃的低沸物,尾子为大于185℃的高沸物,二者作为废液不再回收利用;收集181-185℃的中间馏分为苯酚原料药。

58、实施例

59、本实施例提供一种苯酚原料药的制备方法,包括以下步骤:

60、s1.将100重量份纯度大于99%的工业级苯酚加入到反应釜中,然后升温到65℃将苯酚熔化,加入6重量份制备例1制得的除杂剂,保温搅拌2h;

61、s2.经过二级过滤,得到澄清无色的苯酚精滤液;

62、s3.开始蒸馏,收集初馏分为小于181℃的低沸物,尾子为大于185℃的高沸物,二者作为废液不再回收利用;收集181-185℃的中间馏分为苯酚原料药。

63、对比例1

64、与实施例3相比,不同之处在于,除杂剂由对比制备例1制得。

65、对比例2

66、与实施例3相比,不同之处在于,除杂剂由对比制备例2制得。

67、测试例1

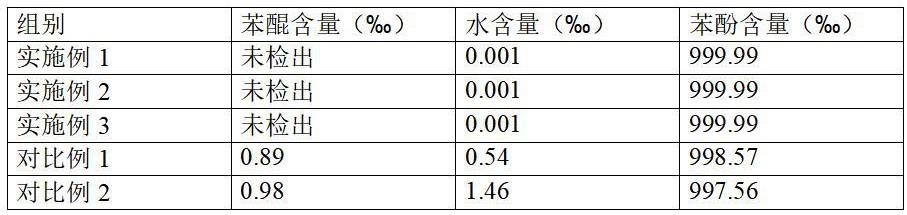

68、将本发明实施例1-3和对比例1-2制得的苯酚原料药进行含量测试,结果见表1。

69、表1

70、

71、由上表可知,本发明实施例1-3制得的苯酚原料药纯度明显提高,苯酚含量大于999.99‰。

72、以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!