一种具有良好三防功能的木塑地板及其制备方法与流程

本技术涉及木塑地板领域,尤其是涉及一种具有良好三防功能的木塑地板及其制备方法。

背景技术:

1、木塑地板是新型环保型木塑复合材料,主要材料为聚乙烯塑料系pe、木粉或者竹粉,经过加入助剂、色料,高速混合后进行挤出造粒,再使用挤出机将所制备的粒料进行挤出成型所得,制备的木塑地板可用于园林景观,别墅等户外平台。基于户外平台使用场景,对其耐候性能要求相对较高。

2、目前,市售木塑地板的耐候性能、耐盐雾性能差强人意,应用于户外场景时,收到使用者/消费者的负面反馈主要问题集中在于:木塑地板的整体耐候性能相对较差,整体的使用寿命相对偏短,无法满足使用者的需求,导致市场竞争力偏低。

3、为了改善木塑地板的耐候性能,相关技术公司通常会在木塑地板外层涂覆具有耐候增强效果的漆膜层,这样既不影响木塑地板的外观,又可改善整体的耐候性能。但是,涂覆耐候漆的木塑地板不仅需要后续进行喷漆加工工段,增加了生产成本,而且喷漆所带来的有机溶剂挥发问题,导致整体的环保性相对较差。为此本技术提供一款无需喷涂三防清漆且具有较好三防功能的木塑地板。

技术实现思路

1、为了解决上述技术问题,本技术提供了一种具有良好三防功能的木塑地板及其制备方法。

2、第一方面,本技术提供的一种具有良好三防功能的木塑地板,是通过以下技术方案得以实现的:

3、一种具有良好三防功能的木塑地板,主要是由以下重量份的原料制成:25-28份的hdpe、2.5-4.0份的相容剂、55-60份的杂木粉、5-8份的无机填料、1-2份的润滑剂、0.2-0.8份的抗氧化助剂、0.2-0.8份的抗紫外老化助剂、0.2-0.4份的防霉助剂、3-6份的色粉;

4、所述相容剂包括sbs、sebs、poe、pop、tpo、tpv、tpu、tpee、聚丙烯接枝马来酸酐、poe接枝马来酸酐、pop接枝马来酸酐中的至少一种;

5、所述无机填料包括高岭土、碳酸钙、硫酸钡、钛白粉、二氧化硅、滑石粉、沸石粉、硅灰石、云母、硅藻土、炭黑、硫酸钙、氢氧化铝、氢氧化镁、石棉、空心玻璃微珠、氮化硅粉、氟碳铈、硝酸稀土盐、脂肪酸稀土盐、硬脂酸稀土盐、水杨酸稀土盐、柠檬酸稀土盐、酒石酸稀土盐中的至少一种;

6、所述润滑剂包括滑石粉、硬脂酸盐、ebs、pets、硅酮中的至少一种;

7、所述抗氧化助剂包括抗氧剂1010、抗氧剂1024、抗氧剂1098、抗氧剂1076、抗氧剂168、抗氧剂626、抗氧剂697、抗氧剂bht中的至少一种;

8、所述抗紫外老化助剂包括uv-531、uv-284、uv-326、uv-327、uv-328、uv-329、uv-320、uv-234、uv-t、uv-p、uv-622、uv-770中的至少一种;

9、所述防霉助剂包括纳米氧化锌、纳米二氧化钛、4,5-二氯-n-辛基-4-异噻唑啉-3-酮、碘丙炔醇丁基氨甲酸酯、2,2-溴-3-氮川丙酰胺、1,3-二溴-5,5-二甲基海因、1,3-二羟甲基-5,5-二甲基海因、甲基异噻唑啉酮中的至少一种;

10、所述色粉包括炭黑、石墨烯、钛白粉、碳酸钙、群青、铁红中的至少一种。

11、本技术制备的木塑地板具有较好的三防效果且无须需喷漆加工三防漆,生产环境相对健康,生产成本相对较低,便于市场化普及应用。

12、优选的,主要是由以下重量份的原料制成:80份的hdpe、2.8-3.0份的相容剂、58-58.8份的杂木粉、6-7份的无机填料、1.4-1.6份的润滑剂、0.4-0.5份的抗氧化助剂、0.4-0.5份的抗紫外老化助剂、0.25-0.32份的防霉助剂、4.2-4.8份的色粉。

13、优选的,所述杂木粉的粒度控制在180-500目;所述杂木粉采用表面处理剂处理;所述表面处理剂中包含有含酰胺键的分子量2000-5000的四臂聚乙二醇马来酰亚胺、含酰胺键的分子量2000-5000的三臂聚乙二醇马来酰亚胺中的至少一种。

14、本技术中采用含酰胺键的分子量2000-5000的四臂聚乙二醇马来酰亚胺和或含酰胺键的分子量2000-5000的三臂聚乙二醇马来酰亚胺对杂木粉进行表面修饰,可改善杂木粉与基体树脂hdpe的相容性,进而改善整体的物化性能。

15、优选的,所述杂木粉的制备方法,包括以下步骤:

16、s1,将杂木粉破、碎筛选出粒度180-500目的目标杂木粉;

17、s2,目标杂木粉置于0.1-0.3mol/l的氢氧化钠水溶液中进行超声波浸泡处理300-400s,浸泡完成后置于去离子水中清洗至中性,沥干后置于80-120℃下烘干至水分含量低于0.5%,得完成预处理的杂木粉;

18、同时配制表面处理剂水溶液,所述表面处理剂水溶液中表面处理剂为含酰胺键的分子量2000-5000的四臂聚乙二醇马来酰亚胺和/或含酰胺键的分子量2000-5000的三臂聚乙二醇马来酰亚胺,添加量为8-20g/l;

19、s3,将s2中得到的完成预处理的杂木粉置于配制表面处理剂水溶液中,在20-40℃下真空处理20-26h;

20、s4,完成真空处理的杂木粉以1.0-3.0℃/min加热至60-80℃,保温8-12h直至含水量控制在0.5-2%,得成品杂木粉。

21、本技术中所提供的杂木粉的制备方法相对简单,便于工业化批量生产。且采用上述杂木粉的制备方法制成的成品杂木粉与基体树脂hdpe的相容性,有效改善整体的物化性能,同时保证本技术中木塑材料的三防性能。

22、优选的,所述表面处理剂水溶液中表面处理剂为含酰胺键的分子量2000的四臂聚乙二醇马来酰亚胺和含酰胺键的分子量5000的三臂聚乙二醇马来酰亚胺,所述四臂聚乙二醇马来酰亚胺和三臂聚乙二醇马来酰亚胺的摩尔比为(3-6):

23、(4-8);所述表面处理剂水溶液中表面处理剂添加量为14-16g/l。

24、通过采用上述技术方案,可进一步改善成品杂木粉与基体树脂hdpe的相容性,有效改善整体的物化性能,同时保证本技术中木塑材料的三防性能。

25、优选的,相容剂为tpu、聚丙烯接枝马来酸酐以质量比(2-4):10组成。通过采用上述技术方案,可改善成品杂木粉、无机填料、润滑剂、防霉助剂与基体树脂hdpe的相容性,有效改善整体木塑材料的物化性能。

26、优选的,所述无机填料是由二氧化硅、氮化硅以质量比为10:(2-6)组成;所述无机填料为集料,包括20-40%的平均粒径为50-500nm的无机填料、20-40%的500-3000nm的无机填料、余量为3.0-20微米的无机填料;平均粒径为50-500nm的所述无机填料的表面负载纳米磁性金属簇。

27、通过采用上述技术方案,便于加工过程中平均粒径为50-500nm的无机填料迁移至木塑地板表面形成三防防护层,保证整体的三防性能,同时可改善所制备的木塑地板的物化性能。

28、优选的,所述抗氧化助剂是由抗氧剂1024、抗氧剂1098、抗氧剂168以质量比(1-3):(1-3):(0.2-0.4)组成;所述抗紫外老化助剂是由uv-531、uv-327、氧化锌晶须以质量比1:1:(0.05-0.2)组成。

29、通过采用上述技术方案,可改善本技术整体的加工性能和耐候性能。

30、优选的,所述润滑剂是由聚丙烯载体硅酮母粒cmb1501、异丙基二硬酯酰氧基铝酸脂以质量比100:(10-30)组成;所述防霉助剂是由4,5-二氯-n-辛基-4-异噻唑啉-3-酮、甲基异噻唑啉酮以质量比100:(40-120)组成。

31、通过采用上述技术方案,可改善本技术整体的加工性能和抗菌防霉性能。

32、第二方面,本技术提供的一种具有良好三防功能的木塑地板的制备方法,是通过以下技术方案得以实现的:

33、一种具有良好三防功能的木塑地板的制备方法,包括以下步骤:

34、步骤一,进行杂木粉的制备,同时对hdpe树脂进行干燥处理,备用;

35、步骤二,将计量准确的hdpe、相容剂、杂木粉、无机填料、润滑剂、抗氧化助剂、抗紫外老化助剂、防霉助剂、色粉投入双螺杆挤出机中进行造粒处理,机筒设定范围控制在100-185℃,得粒度在1.0-2.0mm的木塑母粒;

36、步骤三,将步骤二中的木塑母粒置于80-90℃下烘干8-12h,备用;

37、步骤四,将完成步骤三烘干的木塑母粒投入双螺杆挤出成型,机筒设定范围135-190℃,模具设定范围145-160℃,合流芯温度135-150℃,冷却开模得半成品木塑地板;

38、步骤五,将步骤四中的半成品木塑地板置于框式夹具中,然后将夹装有半成品木塑地板的框式夹具平行放置电容器的两块极板之间,电容器的电场方向与半成品木塑地板的高度方向为同向,以1-3℃/min升温至75-85℃,维持75-85℃保持240-360min,冷却至室温;

39、步骤六,置于电子辐照交联设备中进行辐照交联处理:以钴为放射源,电子枪发射低能电子束,经加速器将能量提高到10-14mev后输出,直接照射在加速器下的半成品膜材表面,辐照剂量控制在12-18mrad,交联处理时间控制在8-14s。

40、本技术中的木塑地板制备方法相对简单,无须需喷漆加工三防漆,生产效率相对较高,无挥发溶剂产生,生产环境相对健康,且整体的生产操作难度相对较低,便于实现工业化生产制造和市场推广应用。

41、综上所述,本技术具有以下优点:

42、1、本技术制备的木塑地板具有较好的三防效果且无须需喷漆加工三防漆,生产环境相对健康,生产成本相对较低,便于市场化普及应用。

43、2、本技术中的木塑地板制备方法相对简单,无须需喷漆加工三防漆,生产效率相对较高,无挥发溶剂产生,生产环境相对健康,且整体的生产操作难度相对较低,便于实现工业化生产制造和市场推广应用。

44、实施方式

45、以下结合对比例和实施例对本技术作进一步详细说明。

46、制备例1:杂木粉的制备方法,包括以下步骤:

47、s1,将杂木粉(南昌鑫华胜木业有限公司-60目杂木粉)破碎、筛选出粒度为300-500目的目标杂木粉;

48、s2,目标杂木粉置于0.10mol/l的氢氧化钠水溶液中进行超声波浸泡处理400s,浸泡完成后置于去离子水中清洗至中性,沥干后置于85℃下烘干至水分含量低于0.5%,得完成预处理的杂木粉;

49、同时配制表面处理剂水溶液,表面处理剂水溶液中表面处理剂为含酰胺键的分子量2000的四臂聚乙二醇马来酰亚胺(4-arm peg-mal,赛诺邦格生物科技,编号06020701902),添加量为10g/l;

50、s3,将s2中得到的完成预处理的杂木粉置于配制表面处理剂水溶液中,在25℃下真空处理24h;

51、s4,完成真空处理的杂木粉以1.5-1.8℃/min加热至70℃,保温10.0h直至含水量控制在0.5-2%,得成品杂木粉。

52、制备例2:杂木粉的制备方法,包括以下步骤:

53、s1,将杂木粉破、碎筛选出粒度为300-500目的目标杂木粉;

54、s2,目标杂木粉置于0.10mol/l的氢氧化钠水溶液中进行超声波浸泡处理400s,浸泡完成后置于去离子水中清洗至中性,沥干后置于85℃下烘干至水分含量低于0.5%,得完成预处理的杂木粉;

55、同时配制表面处理剂水溶液,表面处理剂水溶液中表面处理剂为含酰胺键的分子量5000的四臂聚乙二醇马来酰亚胺(4-arm peg-mal,赛诺邦格生物科技,编号06020701906),添加量为10g/l;

56、s3,将s2中得到的完成预处理的杂木粉置于配制表面处理剂水溶液中,在25℃下真空处理24h;

57、s4,完成真空处理的杂木粉以1.5-1.8℃/min加热至70℃,保温10.0h直至含水量控制在0.5-2%,得成品杂木粉。

58、制备例3:杂木粉的制备方法,包括以下步骤:

59、s1,将杂木粉破、碎筛选出粒度为300-500目的目标杂木粉;

60、s2,目标杂木粉置于0.10mol/l的氢氧化钠水溶液中进行超声波浸泡处理400s,浸泡完成后置于去离子水中清洗至中性,沥干后置于85℃下烘干至水分含量低于0.5%,得完成预处理的杂木粉;

61、同时配制表面处理剂水溶液,表面处理剂水溶液中表面处理剂为含酰胺键的分子量2000的三臂聚乙二醇马来酰亚胺(3-arm peg-mal,赛诺邦格生物科技,编号06020601902),添加量为10g/l;

62、s3,将s2中得到的完成预处理的杂木粉置于配制表面处理剂水溶液中,在25℃下真空处理24h;

63、s4,完成真空处理的杂木粉以1.5-1.8℃/min加热至70℃,保温10.0h直至含水量控制在0.5-2%,得成品杂木粉。

64、制备例4:杂木粉的制备方法,包括以下步骤:

65、s1,将杂木粉破、碎筛选出粒度为300-500目的目标杂木粉;

66、s2,目标杂木粉置于0.10mol/l的氢氧化钠水溶液中进行超声波浸泡处理400s,浸泡完成后置于去离子水中清洗至中性,沥干后置于85℃下烘干至水分含量低于0.5%,得完成预处理的杂木粉;

67、同时配制表面处理剂水溶液,表面处理剂水溶液中表面处理剂为含酰胺键的分子量5000的三臂聚乙二醇马来酰亚胺(3-arm peg-mal,赛诺邦格生物科技,编号06020601906),添加量为10g/l;

68、s3,将s2中得到的完成预处理的杂木粉置于配制表面处理剂水溶液中,在25℃下真空处理24h;

69、s4,完成真空处理的杂木粉以1.5-1.8℃/min加热至70℃,保温10.0h直至含水量控制在0.5-2%,得成品杂木粉。

70、制备例5:杂木粉的制备方法,包括以下步骤:

71、s1,将杂木粉破、碎筛选出粒度为300-500目的目标杂木粉;

72、s2,目标杂木粉置于0.10mol/l的氢氧化钠水溶液中进行超声波浸泡处理400s,浸泡完成后置于去离子水中清洗至中性,沥干后置于85℃下烘干至水分含量低于0.5%,得完成预处理的杂木粉;

73、同时配制表面处理剂水溶液,表面处理剂水溶液中表面处理剂为含酰胺键的分子量2000的三臂聚乙二醇马来酰亚胺和含酰胺键的分子量5000的三臂聚乙二醇马来酰亚胺,四臂聚乙二醇马来酰亚胺和三臂聚乙二醇马来酰亚胺的摩尔比为1:1,添加量为15g/l;

74、s3,将s2中得到的完成预处理的杂木粉置于配制表面处理剂水溶液中,在25℃下真空处理24h;

75、s4,完成真空处理的杂木粉以1.5-1.8℃/min加热至70℃,保温10.0h直至含水量控制在0.5-2%,得成品杂木粉。

76、制备例6:杂木粉的制备方法,包括以下步骤:

77、s1,将杂木粉破、碎筛选出粒度为300-500目的目标杂木粉;

78、s2,目标杂木粉置于0.10mol/l的氢氧化钠水溶液中进行超声波浸泡处理400s,浸泡完成后置于去离子水中清洗至中性,沥干后置于85℃下烘干至水分含量低于0.5%,得完成预处理的杂木粉;

79、同时配制表面处理剂水溶液,表面处理剂水溶液中表面处理剂为含酰胺键的分子量2000的三臂聚乙二醇马来酰亚胺和含酰胺键的分子量5000的三臂聚乙二醇马来酰亚胺,四臂聚乙二醇马来酰亚胺和三臂聚乙二醇马来酰亚胺的摩尔比为1:2,添加量为15g/l;

80、s3,将s2中得到的完成预处理的杂木粉置于配制表面处理剂水溶液中,在25℃下真空处理24h;

81、s4,完成真空处理的杂木粉以1.5-1.8℃/min加热至70℃,保温10.0h直至含水量控制在0.5-2%,得成品杂木粉。

82、制备例7:杂木粉的制备方法,包括以下步骤:

83、s1,将杂木粉破、碎筛选出粒度为300-500目的目标杂木粉;

84、s2,目标杂木粉置于0.10mol/l的氢氧化钠水溶液中进行超声波浸泡处理400s,浸泡完成后置于去离子水中清洗至中性,沥干后置于85℃下烘干至水分含量低于0.5%,得完成预处理的杂木粉;

85、同时配制表面处理剂水溶液,表面处理剂水溶液中表面处理剂为含酰胺键的分子量2000的四臂聚乙二醇马来酰亚胺,添加量为3.0g/l;

86、s3,将s2中得到的完成预处理的杂木粉置于配制表面处理剂水溶液中,在25℃下真空处理24h;

87、s4,完成真空处理的杂木粉以1.5-1.8℃/min加热至70℃,保温10.0h直至含水量控制在0.5-2%,得成品杂木粉。

88、制备例8:杂木粉的制备方法,包括以下步骤:

89、s1,将杂木粉破、碎筛选出粒度为300-500目的目标杂木粉;

90、s2,目标杂木粉置于0.10mol/l的氢氧化钠水溶液中进行超声波浸泡处理400s,浸泡完成后置于去离子水中清洗至中性,沥干后置于85℃下烘干至水分含量低于0.5%,得完成预处理的杂木粉;

91、同时配制表面处理剂水溶液,表面处理剂水溶液中表面处理剂为偶联剂kh540硅氧烷,添加量为10g/l;

92、s3,将s2中得到的完成预处理的杂木粉置于配制表面处理剂水溶液中,在25℃下真空处理24h;

93、s4,完成真空处理的杂木粉以1.5-1.8℃/min加热至70℃,保温10.0h直至含水量控制在0.5-2%,得成品杂木粉。

94、实施例

95、一种具有良好三防功能的木塑地板,主要是由以下重量份的原料制成:25-28份的hdpe、2.5-4.0份的相容剂、55-60份的杂木粉、5-8份的无机填料、1-2份的润滑剂、0.2-0.8份的抗氧化助剂、0.2-0.8份的抗紫外老化助剂、0.2-0.4份的防霉助剂、3-6份的色粉。

96、优选地,一种具有良好三防功能的木塑地板,主要是由以下重量份的原料制成:80份的hdpe、2.8-3.0份的相容剂、58-58.8份的杂木粉、6-7份的无机填料、1.4-1.6份的润滑剂、0.4-0.5份的抗氧化助剂、0.4-0.5份的抗紫外老化助剂、0.25-0.32份的防霉助剂、4.2-4.8份的色粉。

97、相容剂包括sbs、sebs、poe、pop、tpo、tpv、tpu、tpee、聚丙烯接枝马来酸酐、poe接枝马来酸酐、pop接枝马来酸酐中的至少一种。优选地,相容剂为tpu、聚丙烯接枝马来酸酐以质量比(2-4):10组成。

98、无机填料包括高岭土、碳酸钙、硫酸钡、钛白粉、二氧化硅、滑石粉、沸石粉、硅灰石、云母、硅藻土、炭黑、硫酸钙、氢氧化铝、氢氧化镁、石棉、空心玻璃微珠、氮化硅粉、氟碳铈、硝酸稀土盐、脂肪酸稀土盐、硬脂酸稀土盐、水杨酸稀土盐、柠檬酸稀土盐、酒石酸稀土盐中的至少一种。优选地,无机填料是由二氧化硅、氮化硅以质量比为10:(2-6)组成,无机填料为集料,包括20-40%的平均粒径为50-500nm的无机填料、20-40%的500-3000nm的无机填料、余量为3.0-20微米的无机填料。平均粒径为50-500nm的所述无机填料的表面负载纳米磁性金属簇,具体为纳米金属铁-簇。

99、润滑剂包括滑石粉、硬脂酸盐、ebs、pets、硅酮中的至少一种,优选地,润滑剂是由聚丙烯载体硅酮母粒cmb1501、异丙基二硬酯酰氧基铝酸脂以质量比100:(10-30)组成。

100、抗氧化助剂包括抗氧剂1010、抗氧剂1024、抗氧剂1098、抗氧剂1076、抗氧剂168、抗氧剂626、抗氧剂697、抗氧剂bht中的至少一种,优选地,抗氧化助剂是由抗氧剂1024、抗氧剂1098、抗氧剂168以质量比(1-3):(1-3):(0.2-0.4)组成。

101、抗紫外老化助剂包括uv-531、uv-284、uv-326、uv-327、uv-328、uv-329、uv-320、uv-234、uv-t、uv-p、uv-622、uv-770中的至少一种,优选地,抗紫外老化助剂是由uv-531、uv-327、氧化锌晶须以质量比1:1:(0.05-0.2)组成。

102、防霉助剂包括纳米氧化锌、纳米二氧化钛、4,5-二氯-n-辛基-4-异噻唑啉-3-酮、碘丙炔醇丁基氨甲酸酯、2,2-溴-3-氮川丙酰胺、1,3-二溴-5,5-二甲基海因、1,3-二羟甲基-5,5-二甲基海因、甲基异噻唑啉酮中的至少一种,优选地,防霉助剂是由4,5-二氯-n-辛基-4-异噻唑啉-3-酮、甲基异噻唑啉酮以质量比100:(40-120)组成。

103、色粉包括炭黑、石墨烯、钛白粉、碳酸钙、群青、铁红中的至少一种。

104、优选地,色粉是由炭黑326、石墨烯(亚美纳米多层石墨烯graphene,型号:am-c3-065-4)、钛白粉hr-923、群青462、铁红130以质量比14:5:153:244:4组成。

105、一种具有良好三防功能的木塑地板的制备方法,包括以下步骤:

106、步骤一,进行杂木粉的制备,同时对hdpe树脂进行干燥处理,备用;

107、步骤二,将计量准确的hdpe、相容剂、杂木粉、无机填料、润滑剂、抗氧化助剂、抗紫外老化助剂、防霉助剂、色粉投入双螺杆挤出机中进行造粒处理,机筒设定范围控制在100-185℃,得粒度在1.0-2.0mm的木塑母粒;

108、步骤三,将步骤二中的木塑母粒置于80-90℃下烘干8-12h,备用;

109、步骤四,将完成步骤三烘干的木塑母粒投入双螺杆挤出成型,机筒设定范围135-190℃,模具设定范围145-160℃,合流芯温度135-150℃,冷却开模得半成品木塑地板;

110、步骤五,将步骤四中的半成品木塑地板置于框式夹具中,然后将夹装有半成品木塑地板的框式夹具平行放置电容器的两块极板之间,电容器的电场方向与半成品木塑地板的高度方向为同向,以1-3℃/min升温至75-85℃,维持75-85℃下保持240-360min,冷却至室温;

111、步骤六,置于电子辐照交联设备中进行辐照交联处理:以钴为放射源,电子枪发射低能电子束,经加速器将能量提高到10-14mev后输出,直接照射在加速器下的半成品膜材表面,辐照剂量控制在12-18mrad,交联处理时间控制在8-14s实施例1:本技术公开的一种具有良好三防功能的木塑地板是由8000g的hdpe、800g的相容剂-tpu(1180a10巴斯夫)、18000g的制备例1中的杂木粉、2000g无机填料-d50为1-3微米的二氧化硅(上海超威纳米科技有限公司定制)、450g的润滑剂-800目滑石粉、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮(cas号:64359-81-5)、20g的甲基异噻唑啉酮(cas号:2682-20-4)、1400g的色粉组成。

112、1400g色粉是由40g的炭黑326、10g的石墨烯(亚美纳米,型号:am-c3-065-4)、470g的钛白粉hr-923、750g的群青462、130g的铁红130组成。

113、一种具有良好三防功能的木塑地板的制备方法,包括以下步骤:

114、步骤一,进行杂木粉的制备,参见制备例1;

115、同时对hdpe树脂进行干燥处理,备用;

116、步骤二,将计量准确的hdpe、相容剂、杂木粉、无机填料、润滑剂、抗氧化助剂、抗紫外老化助剂、防霉助剂、色粉投入双螺杆挤出机中进行造粒处理,机筒设定范围控制在100-185℃,机筒分为11区:机筒一区设定范围100-115℃;机筒二区设定范围135-150℃;机筒三区设定范围155-170℃;机筒四区设定范围160-175℃;机筒五区设定范围170-185℃;机筒六区设定范围170-185℃;机筒七区设定范围170-185℃;机筒八区设定范围165-180℃;机筒九区设定范围160-175℃;机筒十区设定范围145-155℃;机筒十一区设定范围120-130℃;,得粒度在1.0-2.0mm的木塑母粒;

117、步骤三,将步骤二中的木塑母粒置于85℃下烘干10h,备用;

118、步骤四,将完成步骤三烘干的木塑母粒投入双螺杆挤出成型,机筒设定范围135-190℃,机筒分为四区:机筒一区设定范围175-190℃;机筒二区设定范围170-185℃;机筒三区设定范围140-155℃;机筒四区设定范围135-150℃;;模具设定范围145-160℃,分为四个区:模具一区设定范围145-160℃,模具二区设定范围145-160℃,模具三区设定范围145-160℃,模具四区设定范围145-160℃;合流芯温度135-150℃,冷却开模得半成品木塑地板;

119、步骤五,将步骤四中的半成品木塑地板置于框式夹具中,然后将夹装有半成品木塑地板的框式夹具平行放置电容器的两块极板之间,电容器的电场方向与半成品木塑地板的高度方向为同向,以1.5℃/min升温至80℃,维持80℃,保持300min,冷却至室温;

120、步骤六,置于电子辐照交联设备中进行辐照交联处理:以钴为放射源,电子枪发射低能电子束,经加速器将能量提高到12mev后输出,直接照射在加速器下的半成品膜材表面,辐照剂量控制在15mrad,交联处理时间控制在10s。

121、实施例2与实施例1的区别在:相容剂tpu等量替换为聚丙烯接枝马来酸酐(阿科玛pp 18728聚丙烯接枝马来酸酐,型号:18728)。

122、实施例3与实施例1的区别在:相容剂tpu等量替换为poe接枝马来酸酐(poe接枝马来酸酐,杜邦n216)。

123、实施例4与实施例1的区别在:800g相容剂tpu替换为133.5g的相容剂tpu和666.5g的聚丙烯接枝马来酸酐。

124、实施例5与实施例1的区别在:800g相容剂tpu替换为133.5g的相容剂tpu和666.5g的poe接枝马来酸酐。

125、实施例6与实施例1的区别在:800g相容剂tpu替换为160g的相容剂tpu和640g的聚丙烯接枝马来酸酐。

126、实施例7与实施例1的区别在:800g相容剂tpu替换为228.5g的相容剂tpu和571.5g的聚丙烯接枝马来酸酐。

127、实施例8与实施例1的区别在:800g相容剂tpu替换为120g的相容剂tpu、560g的聚丙烯接枝马来酸酐和120g的poe接枝马来酸酐。

128、实施例9与实施例6的区别在:无机填料为d50为1-3微米的二氧化硅,且该二氧化硅采用偶联剂kh540进行表面改性处理,具体表面改性处理方法如下:将100g的二氧化硅置于高速搅拌釜中,以300rpm搅拌同时以1滴/2s的速度滴加5g的偶联剂kh540,滴加完成后,基于以300rpm速度搅拌15min即可。

129、实施例10与实施例6的区别在:无机填料为d50为1-3微米的氮化硅粉。

130、实施例11与实施例6的区别在:无机填料为d50为1-3微米的硫酸钡。

131、实施例12与实施例6的区别在:无机填料是由二氧化硅集料、氮化硅集料以质量比为4:1组成。

132、二氧化硅集料包括40%的平均粒径为50-500nm的二氧化硅、30%的500-3000nm的二氧化硅、余量为3.0-20微米的二氧化硅。

133、氮化硅集料包括25%的平均粒径为50-500nm的氮化硅、40%的500-3000nm的氮化硅、余量为3.0-20微米的氮化硅。

134、实施例13与实施例6的区别在:无机填料是由二氧化硅集料、氮化硅集料以质量比为5:1组成。

135、二氧化硅集料包括40%的平均粒径为50-500nm的二氧化硅、30%的500-3000nm的二氧化硅、余量为3.0-20微米的二氧化硅。

136、平均粒径为50-500nm的二氧化硅的表面负载纳米磁性金属簇-fe,具体制备方法如下:以100μl/秒的滴加速度将60g/l乙酰丙酮铁的水溶液加入平均粒径为50-500nm的二氧化硅中,纳米磁性金属簇-fe与二氧化硅的质量比为1:50,所得溶液在120khz的条件下,超声处理90min分散均匀,然后再将混合溶液500r/min搅拌24h,升温至水的沸点,高温挥发,蒸干溶剂,用行星球磨机于360r/min转速下充分研磨80min得到固体粉末,固体粉末在空气气氛和600℃的温度条件下加热处理6.0h,冷却到室温,用行星球磨机于300r/min转速下研磨30min,即得表面负载纳米磁性金属簇-fe的平均粒径50-500nm的二氧化硅。

137、氮化硅集料包括25%的平均粒径为50-500nm的氮化硅、40%的500-3000nm的氮化硅、余量为3.0-20微米的氮化硅。

138、平均粒径为50-500nm的氮化硅的表面负载纳米磁性金属簇-fe,具体制备方法如下:以100μl/秒的滴加速度将60g/l乙酰丙酮铁的水溶液加入平均粒径为50-500nm的氮化硅中,纳米磁性金属簇-fe与氮化硅的质量比为1:50,所得溶液在120khz的条件下,超声处理90min分散均匀,然后再将混合溶液500r/min搅拌24h,升温至水的沸点,高温挥发,蒸干溶剂,用行星球磨机于360r/min转速下充分研磨80min得到固体粉末,固体粉末在空气气氛和600℃的温度条件下加热处理6.0h,冷却到室温,用行星球磨机于300r/min转速下研磨30min,即得表面负载纳米磁性金属簇-fe的平均粒径50-500nm的氮化硅。

139、实施例14与实施例6的区别在:无机填料是由二氧化硅集料、氮化硅集料以质量比为5:1组成。

140、二氧化硅集料包括40%的平均粒径为50-500nm的二氧化硅、30%的平均粒径为500-3000nm的二氧化硅、余量为平均粒径为3.0-20微米的二氧化硅。

141、二氧化硅集料的表面负载纳米磁性金属簇-fe,具体制备方法如下:称量40g的平均粒径为50-500nm的二氧化硅、30g的平均粒径为500-3000nm的二氧化硅、30g的平均粒径为3.0-20微米的二氧化硅混合均匀的混合二氧化硅集料,然后以100μl/秒的滴加速度将60g/l乙酰丙酮铁的水溶液加入所得混合二氧化硅集料中,纳米磁性金属簇-fe与二氧化硅的质量比为1:50,所得溶液在120khz的条件下,超声处理90min分散均匀,然后再将混合溶液500r/min搅拌24h,升温至水的沸点,高温挥发,蒸干溶剂,用行星球磨机于50r/min转速下充分研磨30min得到固体粉末,固体粉末在空气气氛和600℃的温度条件下加热处理6.0h,冷却到室温,用行星球磨机于60r/min转速下研磨15min,即得表面负载纳米磁性金属簇-fe的二氧化硅集料。

142、氮化硅集料包括25%的平均粒径为50-500nm的氮化硅、40%的500-3000nm的氮化硅、余量为3.0-20微米的氮化硅。

143、氮化硅集料的表面负载纳米磁性金属簇-fe,具体制备方法如下:称量40g的平均粒径为50-500nm的氮化硅、30g的平均粒径为500-3000nm的氮化硅、30g的平均粒径为3.0-20微米的氮化硅混合均匀的混合二氧化硅集料,然后以100μl/秒的滴加速度将60g/l乙酰丙酮铁的水溶液加入所得混合氮化硅集料中,纳米磁性金属簇-fe与氮化硅的质量比为1:50,所得溶液在120khz的条件下,超声处理90min分散均匀,然后再将混合溶液500r/min搅拌24h,升温至水的沸点,高温挥发,蒸干溶剂,用行星球磨机于50r/min转速下充分研磨30min得到固体粉末,固体粉末在空气气氛和600℃的温度条件下加热处理6.0h,冷却到室温,用行星球磨机于60r/min转速下研磨15min,即得表面负载纳米磁性金属簇-fe的氮化硅集料。

144、实施例15与实施例13的区别在:无机填料是由二氧化硅、氮化硅以质量比为10:1组成。二氧化硅、氮化硅均为集料。。

145、实施例16与实施例13的区别在:无机填料是由二氧化硅、氮化硅以质量比为10:4组成。二氧化硅、氮化硅均为集料。。

146、实施例17与实施例13的区别在:无机填料是由二氧化硅、氮化硅以质量比为5:3组成。二氧化硅、氮化硅均为集料。。

147、实施例18与实施例13的区别在:无机填料是由二氧化硅、氮化硅以质量比为1:1组成。二氧化硅、氮化硅均为集料。

148、实施例19与实施例16的区别在:润滑剂-滑石粉等量替换为聚丙烯载体硅酮母粒cmb1501。

149、实施例20与实施例16的区别在:润滑剂-滑石粉等量替换为异丙基二硬酯酰氧基铝酸脂(cas号:5919-73-3)。

150、实施例21与实施例16的区别在:450g润滑剂-滑石粉等量替换为42g聚丙烯载体硅酮母粒cmb1501和408g异丙基二硬酯酰氧基铝酸脂。

151、实施例22与实施例16的区别在:450g润滑剂-滑石粉等量替换为80g聚丙烯载体硅酮母粒cmb1501和370g异丙基二硬酯酰氧基铝酸脂。

152、实施例23与实施例16的区别在:450g润滑剂-滑石粉等量替换为102g聚丙烯载体硅酮母粒cmb1501和348g异丙基二硬酯酰氧基铝酸脂。

153、实施例24与实施例16的区别在:450g润滑剂-滑石粉等量替换为40g的滑石粉、80g聚丙烯载体硅酮母粒cmb1501和330g异丙基二硬酯酰氧基铝酸脂。

154、实施例25与实施例22的区别在:100g的抗氧化剂1024替换为100g的抗氧化剂1098。

155、实施例26与实施例22的区别在:100g的抗氧化剂1024、40g的抗氧剂168替换为63g的抗氧化剂1024、63g的抗氧化剂1098、14g的抗氧剂168。

156、实施例27与实施例22的区别在:100g的抗氧化剂1024、40g的抗氧剂168替换为54g的抗氧化剂1024、54g的抗氧化剂1098、32g的抗氧剂168。

157、实施例28与实施例22的区别在:100g的抗氧化剂1024、40g的抗氧剂168替换为64g的抗氧化剂1024、54g的抗氧化剂1098、22g的抗氧剂168实施例29与实施例22的区别在:100g的抗氧化剂1024、40g的抗氧剂168替换为50g的抗氧化剂1024、50g的抗氧化剂1098、40g的抗氧剂168实施例30与实施例28的区别在:80g的uv-531、60g的uv-327替换为75guv-531、60g uv-327、5g的氧化锌晶须。

158、实施例31与实施例28的区别在:80g的uv-531、60g的uv-327替换为68g uv-531、68g uv-327、4g的氧化锌晶须。

159、实施例32与实施例28的区别在:80g的uv-531、60g的uv-327替换为66g uv-531、66g uv-327、8g的氧化锌晶须。

160、实施例33与实施例28的区别在:80g的uv-531、60g的uv-327替换为63.8g uv-531、63.8g uv-327、12.4g的氧化锌晶须。

161、实施例34与实施例32的区别在:80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮替换为71.5g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、28.5g的甲基异噻唑啉酮。

162、实施例35与实施例28的区别在:80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮替换为50g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、50g的甲基异噻唑啉酮。

163、实施例36与实施例28的区别在:80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮替换为45.5g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、54.5g的甲基异噻唑啉酮。

164、实施例37与实施例28的区别在:80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮替换为45g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、45g的甲基异噻唑啉酮、10g的1,3-二羟甲基-5,5-二甲基海因(cas:6440-58-0)。

165、实施例38与实施例35的区别在:制备例1中的杂木粉替换为制备例2中的杂木粉。

166、实施例39与实施例35的区别在:制备例1中的杂木粉替换为制备例3中的杂木粉。

167、实施例40与实施例35的区别在:制备例1中的杂木粉替换为制备例4中的杂木粉。

168、实施例41与实施例35的区别在:制备例1中的杂木粉替换为制备例5中的杂木粉。

169、实施例42与实施例35的区别在:制备例1中的杂木粉替换为制备例6中的杂木粉。

170、对比例1与实施例1的区别在:一种具有良好三防功能的木塑地板是由8800g的hdpe、18000g的制备例1中的杂木粉、2000g无机填料-d50为1-3微米的二氧化硅、450g的润滑剂-滑石粉、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮、1400g的色粉组成。

171、对比例2与实施例1的区别在:一种具有良好三防功能的木塑地板是由8200g的hdpe、600g的相容剂-tpu(1180a10巴斯夫)、18000g的制备例1中的杂木粉、2000g无机填料-d50为1-3微米的二氧化硅、450g的润滑剂-滑石粉、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮、1400g的色粉组成。

172、对比例3与实施例1的区别在:一种具有良好三防功能的木塑地板是由7530g的hdpe、1270g的相容剂-tpu(1180a10巴斯夫)、18000g的制备例1中的杂木粉、2000g无机填料-d50为1-3微米的二氧化硅、450g的润滑剂-滑石粉、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮、1400g的色粉组成。

173、对比例4与实施例6的区别在:一种具有良好三防功能的木塑地板是由10000g的hdpe、160g的相容剂tpu、640g的聚丙烯接枝马来酸酐、18000g的制备例1中的杂木粉、450g的润滑剂-滑石粉、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮、1400g的色粉组成。

174、对比例5与实施例6的区别在:一种具有良好三防功能的木塑地板是由8530g的hdpe、160g的相容剂tpu、640g的聚丙烯接枝马来酸酐、18000g的制备例1中的杂木粉、1470g无机填料-d50为1-3微米的二氧化硅、450g的润滑剂-滑石粉、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮、1400g色粉组成。

175、对比例6与实施例6的区别在:一种具有良好三防功能的木塑地板是由7500g的hdpe、160g的相容剂tpu、640g的聚丙烯接枝马来酸酐、18000g的制备例1中的杂木粉、2500g无机填料-d50为1-3微米的二氧化硅、450g的润滑剂-滑石粉、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮、1400g色粉组成。

176、对比例7与实施例16的区别在:一种具有良好三防功能的木塑地板是由8450g的hdpe、160g的相容剂tpu、640g的聚丙烯接枝马来酸酐、18000g的制备例1中的杂木粉、2000g无机填料-d50为1-3微米的二氧化硅、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮、1400g色粉组成。

177、对比例8与实施例16的区别在:一种具有良好三防功能的木塑地板是由8150g的hdpe、160g的相容剂tpu、640g的聚丙烯接枝马来酸酐、18000g的制备例1中的杂木粉、2000g无机填料-d50为1-3微米的二氧化硅、300g的润滑剂-滑石粉、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮、1400g色粉组成。

178、对比例9与实施例16的区别在:一种具有良好三防功能的木塑地板是由7850g的hdpe、160g的相容剂tpu、640g的聚丙烯接枝马来酸酐、18000g的制备例1中的杂木粉、2000g无机填料-d50为1-3微米的二氧化硅、650g的润滑剂-滑石粉、100g的抗氧化剂1024、40g的抗氧剂168、80g的uv-531、60g的uv-327、80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮、1400g色粉组成。

179、对比例10与实施例22的区别在:100g的抗氧化剂1024、40g的抗氧剂168替换为140g的抗氧化剂1024。

180、对比例11与实施例22的区别在:100g的抗氧化剂1024、40g的抗氧剂168替换为140g的抗氧化剂1098。

181、对比例12与实施例22的区别在:100g的抗氧化剂1024、40g的抗氧剂168替换为40g的抗氧化剂1024、16g的抗氧剂168。

182、对比例13与实施例22的区别在:100g的抗氧化剂1024、40g的抗氧剂168替换为178.5g的抗氧化剂1024、71.5g的抗氧剂168。

183、对比例14与实施例28的区别在:80g的uv-531、60g的uv-327替换为140g uv-531。

184、对比例15与实施例28的区别在:80g的uv-531、60g的uv-327替换为140g uv-327。

185、对比例16与实施例28的区别在:80g的uv-531、60g的uv-327替换为32g uv-531、24g uv-327。

186、对比例17与实施例28的区别在:80g的uv-531、60g的uv-327替换为142.8g uv-531、107.2g uv-327、5g的氧化锌晶须。

187、对比例18与实施例32的区别在:80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮替换为30g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮。

188、对比例19与实施例32的区别在:80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮替换为150g的甲基异噻唑啉酮。

189、对比例20与实施例32的区别在:80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮替换为44.8g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、11.2g的甲基异噻唑啉酮。

190、对比例21与实施例32的区别在:80g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、20g的甲基异噻唑啉酮替换为104g的4,5-二氯-n-辛基-4-异噻唑啉-3-酮、26g的甲基异噻唑啉酮。

191、对比例22与实施例35的区别在:制备例1中的杂木粉替换为制备例7中的杂木粉

192、对比例23与实施例35的区别在:制备例1中的杂木粉替换为制备例8中的杂木粉对比例24与实施例35的区别在:杂木粉的添加量调整为15000g,其余组分不变。

193、对比例25与实施例35的区别在:杂木粉的添加量调整为19000g,其余组分不变。

194、对比例26与实施例35的区别在:未进行步骤六的辐照交联处理。

195、对比例26与实施例35的区别在:未进行步骤五的操作处理。

196、1、力学强度测试抗压强度和断裂伸长率:按照iso527-1-2019/-2-2012测试方法进行测定,测试数量为3根,取平均值。

197、2、抗冲击性能测试方法:简支梁无缺口冲击按照iso179-1ea-2010测试,试样尺寸80mm×10mm×4mm,摆锤能量10.0j,重复冲击20次,观察是否出现裂纹或者断裂,测试数量为20根。

198、3、耐湿热稳定性测试方法:置于85℃/80%湿度下,持续鼓风输氧;将试样置于型号ysgjs高低温湿热老化箱中老化1000h,测试力学强度情况。测试数量为3根,取平均值。

199、4、耐盐雾稳定性测试方法:置于25℃的0.5mol/l的氯化钠水溶液中浸泡168h,然后取出试样置于85℃/80%湿度下,持续鼓风输氧;将试样置于型号ysgjs高低温湿热老化箱中老化168h,观察试样表面是否出现腐蚀,测试数量为20根。

200、5、耐霉菌性能测试方法:试验菌种:黑曲霉as3.4463。试验条件:时间28天,湿度90%rh,温度28℃。评价标准:0级不长,即显微镜(放大50倍)下观察未见生长;1级痕迹生长,即肉眼可见生长,但生长覆盖面积小于10%;2级生长覆盖面积大于10%。测试数量为3根,取平均值。

201、测试对照组为纯hdpe制成的测试试验。

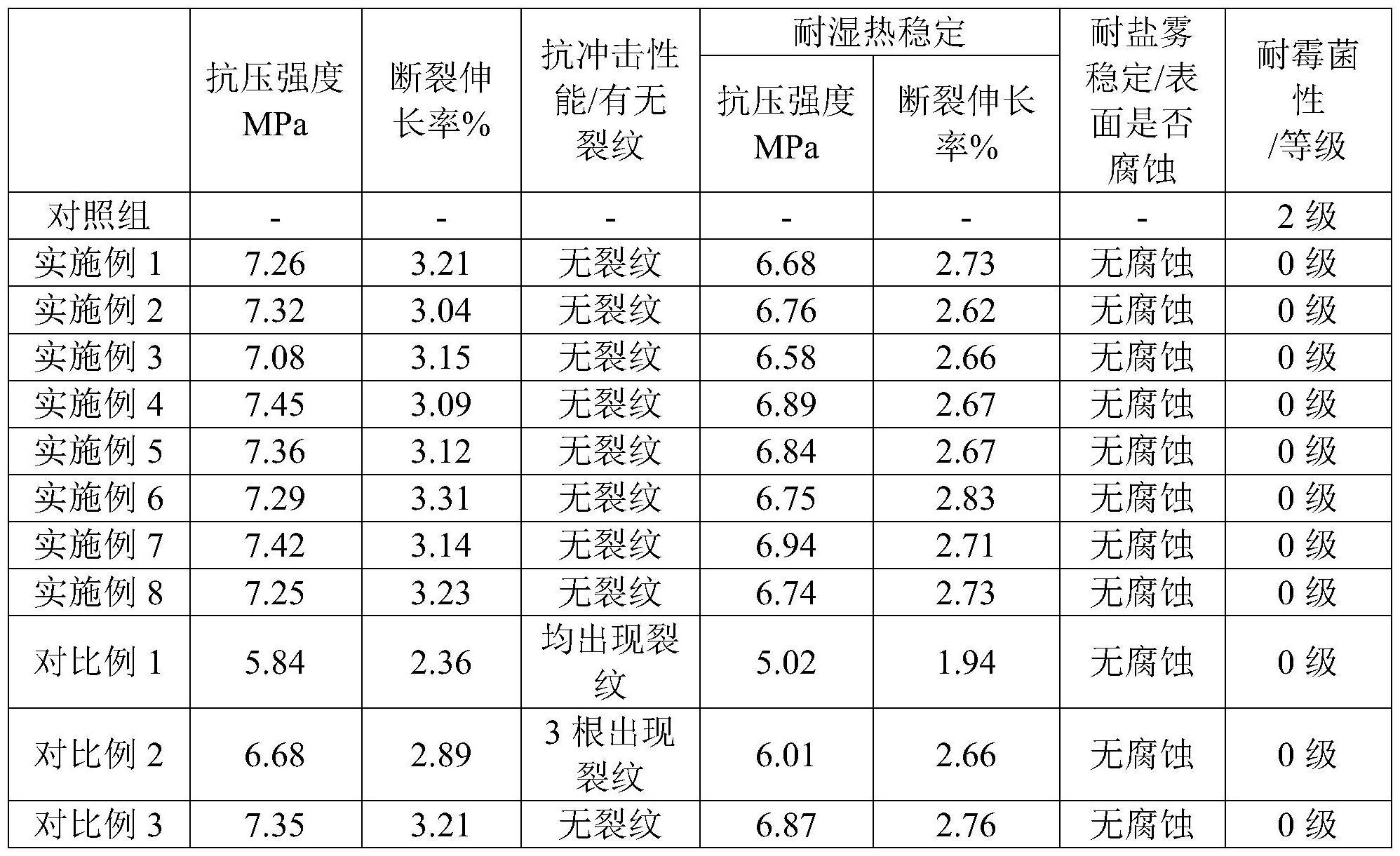

202、表1是实施例1-8和对比例1-3中木塑地板的测试参数表

203、

204、结合实施例1-8和对比例1-3并结合表1可以看出,实施例1与对比例1-3对比可知,相容剂的添加可改善本技术中木塑地板的力学强度和耐候性能,且相容剂的添加量控制在2.5-4.0份为宜,过低添加量会导致其力学性能下降明显。

205、结合实施例1-8和对比例1-3并结合表1可以看出,实施例1与实施例2-7对比可知,相容剂为tpu、聚丙烯接枝马来酸酐以质量比(2-4):10组成所制备的木塑地板的力学强度和耐候性能相对较优。

206、结合实施例1-8和对比例1-3并结合表1可以看出,实施例1与实施例8对比可知,相容剂由tpu、聚丙烯接枝马来酸酐、poe接枝马来酸酐组成所制备的木塑地板的力学强度和耐候性能与实施例1中的木塑地板相近,即相容剂为tpu、聚丙烯接枝马来酸酐以质量比(2-4):10组成,所制备的木塑地板的力学强度和耐候性能相对较优且生产成本相对低些,便于提升配料加工效率。

207、表2是实施例9-18和对比例4-6中木塑地板的测试参数表

208、

209、结合实施例9-18和对比例4-6并结合表2可以看出,实施例9与对比例4对比可知,无机填料-二氧化硅的添加可改善整体的抗冲击性能和耐盐雾性能。

210、结合实施例9-18和对比例4-6并结合表2可以看出,实施例9与对比例5-6对比可知,无机填料的添加量控制在5-8份为宜,过低添加量会导致抗冲击性能下降。

211、结合实施例9-18和对比例4-6并结合表2可以看出,实施例9与实施例10-18对比可知,无机填料是由二氧化硅、氮化硅以质量比为10:(2-6)组成;无机填料为集料,包括20-40%的平均粒径为50-500nm的无机填料、20-40%的500-3000nm的无机填料、余量为3.0-20微米的无机填料,所制备的木塑材料具有相对更优的力学性能和耐湿热稳定性、耐盐雾稳定性。

212、此外对实施例9-18中的木塑地板进行接触角测试,分别为:实施例9为102.1°,实施例10为103.5°,实施例11为102.9°,实施例12为103.5°,实施例13为106.5°,实施例14为103.4°,实施例15为105.2°,实施例16为106.8°,实施例17为107.2°,实施例18为105.9°,由此可知晓的是:无机填料是由二氧化硅、氮化硅以质量比为10:(2-6)组成;无机填料为集料,包括20-40%的平均粒径为50-500nm的无机填料、20-40%的500-3000nm的无机填料、余量为3.0-20微米的无机填料,且平均粒径为50-500nm的无机填料的表面负载纳米磁性金属簇,可改善所制备的木塑地板的防水耐污性能。

213、表3是实施例19-24和对比例7-9中木塑地板的测试参数表

214、

215、结合实施例19-24和对比例7-9并结合表2-3可以看出,实施例16与对比例7对比可知,润滑剂-滑石粉的添加对本技术中的木塑地板的力学性能有积极作用;

216、实施例16与对比例8-9对比可知,润滑剂的添加量控制在1-2份为宜。

217、结合实施例19-24和对比例7-9并结合表3可以看出,实施例16与实施例19-24相对比可知,润滑剂是由聚丙烯载体硅酮母粒cmb1501、异丙基二硬酯酰氧基铝酸脂以质量比100:(10-30)组成,所制备的木塑地板综合性能更优。

218、表4是实施例22、25-37和对比例10-21中木塑地板的测试参数表

219、

220、

221、结合实施例22、25-37和对比例10-21并结合表4可以看出,实施例22与对比例12-13对比可知,抗氧化助剂的添加量控制在0.2-0.8份为宜,过低会影响整体的力学性能和耐候性能。

222、结合实施例22、25-37和对比例10-21并结合表4可以看出,实施例22、25-29与对比例10-11对比可知,抗氧化助剂是由抗氧剂1024、抗氧剂1098、抗氧剂168以质量比(1-3):(1-3):(0.2-0.4)组成,所制备的木塑地板综合性能较优,采用复配的抗氧化助剂所制备的木塑地板加工性能也更优异。

223、结合实施例22、25-37和对比例10-21并结合表4可以看出,实施例28与对比例16-17对比可知,抗紫外老化助剂的添加量控制在0.2-0.8份为宜,过低会影响整体的力学性能和耐候性能。

224、结合实施例22、25-37和对比例10-21并结合表4可以看出,实施例28、30-33与对比例14-15对比可知,抗紫外老化助剂是由uv-531、uv-327、氧化锌晶须以质量比1:1:(0.05-0.2)组成,所制备的木塑地板综合性能较优,采用复配的抗紫外老化助剂所制备的木塑地板加工性能也更优异。

225、结合实施例22、25-37和对比例10-21并结合表4可以看出,实施例32与对比例20-21对比可知,防霉助剂的添加量控制在0.2-0.4份为宜,过低会影响整体的防霉性能。

226、结合实施例22、25-37和对比例10-21并结合表4可以看出,实施例32、34-37与对比例18-19对比可知,防霉助剂是由4,5-二氯-n-辛基-4-异噻唑啉-3-酮、甲基异噻唑啉酮以质量比100:(40-120)组成,所制备木塑地板的防霉性能也较好且较为持久。

227、表5是实施例35、38-42和对比例22-27中木塑地板的测试参数表

228、

229、结合实施例35、38-42和对比例22-27并结合表5可以看出,实施例35、实施例38-42与对比例22-23对比可知,表面处理剂中包含有含酰胺键的分子量2000-5000的四臂聚乙二醇马来酰亚胺、含酰胺键的分子量2000-5000的三臂聚乙二醇马来酰亚胺中的至少一种,杂木粉采用表面处理剂处理后制备的木塑地板具有良好的力学性能和三防性能。

230、结合实施例35、38-42和对比例22-27并结合表5可以看出,实施例35、实施例38-42与对比例22-23对比可知,经过表面处理的杂木粉的添加量控制在55-60份的杂木粉为宜。

231、结合实施例35、38-42和对比例22-27并结合表5可以看出,实施例35、实施例38-42之间对比可知,面处理剂水溶液中表面处理剂为含酰胺键的分子量2000的四臂聚乙二醇马来酰亚胺和含酰胺键的分子量5000的三臂聚乙二醇马来酰亚胺,所述四臂聚乙二醇马来酰亚胺和三臂聚乙二醇马来酰亚胺的摩尔比为(3-6):(4-8),表面处理剂水溶液中表面处理剂添加量为14-16g/l,制备的木塑地板具有良好的力学性能和三防性能。

232、结合实施例35、38-42和对比例22-27并结合表5可以看出,实施例35、实施例38-42与对比例26对比可知,采用辐照交联处理可有效改善所制备的木塑地板的力学性能和三防性能。

233、对实施例35和对比例27进行接触测试,实施例35的接触角为106.8℃,而对比例27的接触角为96.3℃,且结合实施例35、38-42和对比例22-27并结合表5可以看出,实施例35、实施例38-42与对比例27对比可知,经过步骤五,将步骤四中的半成品木塑地板置于框式夹具中,然后将夹装有半成品木塑地板的框式夹具平行放置电容器的两块极板之间,电容器的电场方向与半成品木塑地板的高度方向为同向,以1-3℃升温至75-85℃,维持75-85℃240-360min,然后半成品木塑地板表面热模压形成防荷叶纹理,所制备的木塑地板具有良好防水防污性能。

234、综上所述,本技术制备的木塑地板具有较好的三防效果(耐湿热稳定性、耐盐雾稳定性、耐霉菌性能)且无须需喷漆加工三防漆,生产环境相对健康,生产成本相对较低,便于市场化普及应用。此外,本技术中的木塑地板制备方法相对简单,无须需后期进行喷漆加工三防漆处理,整体的生产效率相对较高,且无挥发溶剂产生,生产环境相对健康,且整体的生产操作难度相对较低,便于实现工业化生产制造和市场推广应用。

235、本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

- 还没有人留言评论。精彩留言会获得点赞!