基于混合交联剂改善性能的塑料闪烁体制备方法

本发明涉及塑料闪烁体制备,具体地讲,是涉及一种基于混合交联剂改善性能的塑料闪烁体制备方法。

背景技术:

1、半个多世纪以来,我国核能和核技术事业发展迅猛,放射性材料在国防、医疗、工业、农业和科研等各个领域得到了广泛应用,对国家安全、国民生产以及经济发展起到重要作用。在辐射安全监测领域中,中子辐射探测至关重要。由于中子穿透力较强,极易对人体造成危害,国家对中子源的使用及中子放射性的测量提出了更加严格的要求。

2、由于中子不带电,因此不能直接进行探测,通常都是通过中子与物质相互作用产生的次级粒子来进行探测。根据中子与物质相互作用的不同,中子探测可以分为核反冲法、核反应法、核裂变法等。核反冲法的原理是中子与物质的弹性散射相互作用产生反冲质子,其中c、h、o等的弹性散射截面较大,因此塑料闪烁体成为了探测中子的一种重要的探测器之一。

3、塑料闪烁体相比液体闪烁体毒性小,机械强度高,能适用于更复杂苛刻的场景;制备原材料比he3便宜;制备相对简单且易制作成各种大小及尺寸;响应时间快,适用于高计数率下的高速采集系统。

4、基于塑料闪烁体的中子探测,在各领域中都有充分的应用。在航空航天领域可以对空间中子进行探测。在核能领域,对中子进行测量得到的能谱数据可以作为表征反应堆的重要参数之一。在核安全领域,对特殊核材料的监测是确保和平使用裂变材料的重要手段之一。除此之外,还有中子散射技术与中子成像技术等前沿科学需要对中子束流或中子辐射场进行精确的定性定量分析。

5、塑料闪烁体通常包含有基质、主荧光染料、次荧光染料等三种材料,达到高性能的发光特性需要掺杂高浓度的荧光染料(>20wt%),这会导致不利的塑化反应,如软化、低玻璃化转变温度、掺杂剂的沉淀和浸出。此外,最佳质量的闪烁体是通过繁琐的无氧以及7-10天的热聚合途径进行制备,耗时相对较长。因此发明人从材料科学角度探求塑料闪烁体制备的优化及性能改善。

技术实现思路

1、针对上述现有技术存在的高浓度掺杂的塑料闪烁体热聚合时间较长、耐高温特性差、硬度不高、易雾化等造成闪烁体性能下降的问题,本发明提供一种基于混合交联剂改善性能的塑料闪烁体制备方法,通过对制备原料中混合交联剂研究来优化塑料闪烁体的制备方法,以达到相比单种交联剂制备的塑料闪烁体耐高温特性更好、硬度更高、制备时间更短的效果。

2、为了实现上述目的,本发明采用的技术方案如下:

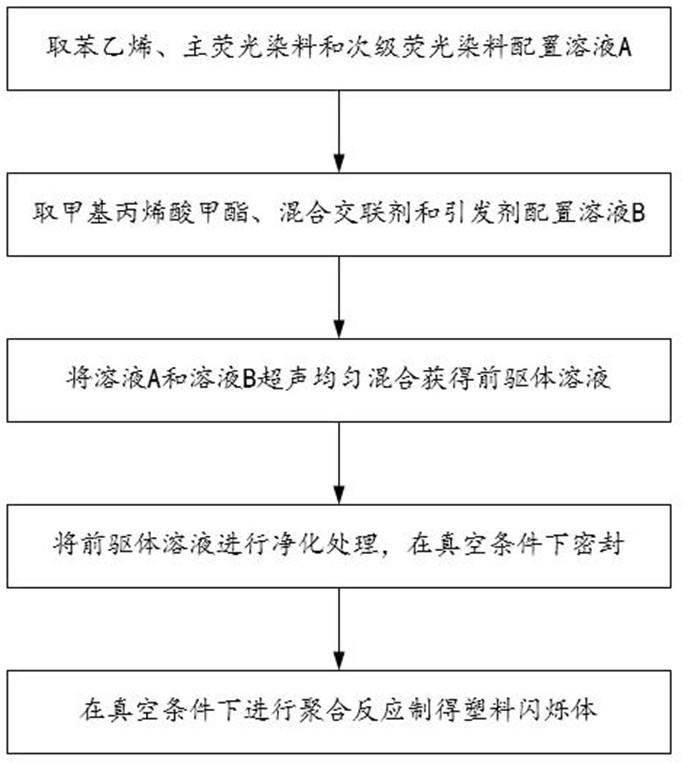

3、一种基于混合交联剂改善性能的塑料闪烁体制备方法,包括以下步骤:

4、s10、取基质原料苯乙烯、主荧光染料和次级荧光染料配制溶液a;

5、s20、取基质原料甲基丙烯酸甲酯、混合交联剂和引发剂配置溶液b;

6、s30、将溶液a和溶液b超声均匀混合获得前驱体溶液;

7、s40、将前驱体溶液进行净化处理,并在真空条件下密封;

8、s50、最后在真空条件下聚合反应制得塑料闪烁体;

9、其中塑料闪烁体基质为苯乙烯-甲基丙烯酸甲酯共聚物,所述混合交联剂为二乙烯苯和双酚a二甲基丙烯酸酯的共聚物,含量占比为塑料闪烁体基质的6wt%,二乙烯苯和双酚a二甲基丙烯酸酯的质量比为1-5:5-1,主荧光染料含量占比为塑料闪烁体基质的20-30wt%,次级荧光染料含量占比为塑料闪烁体基质的0.01-0.06wt%,引发剂含量占比为塑料闪烁体基质的0.05-0.1wt%。

10、作为优选,所述苯乙烯与甲基丙烯酸甲酯的质量比为4:1。

11、具体地,所述主荧光染料为联苯、2,5-二苯基恶唑中任一种。

12、具体地,所述次级荧光染料为9,10-二苯基蒽、1,4-双(2-甲基苯乙烯基)苯中任一种。

13、具体地,所述引发剂为偶氮二异丁睛。

14、其中,主荧光染料含有大量电子共轭键结构具有强自旋轨道相互作用力,可实现激发能从基质中到其分子中电子能级的能量转移,荧光发射峰在365nm处。同时由于掺杂了高浓度的主荧光染料会导致自吸收效应,减弱荧光发射强度,在引入少量次级荧光染料后,可吸收主荧光染料发射的荧光,并以更长的发射波长的荧光光谱减弱自吸收效应。

15、具体地,所述混合交联剂中二乙烯苯和双酚a二甲基丙烯酸酯的质量比为1-5:5-1。作为优选,所述混合交联剂中二乙烯苯和双酚a二甲基丙烯酸酯的质量比为3:3。

16、发明人发现,将混合交联剂的质量比例控制在上述范围内,不仅将聚合时间从7-9天缩短到4-5天,还可以得到耐高温、高硬度、高透明度、高荧光发射强度的塑料闪烁体。具体来说,添加混合交联剂形成二乙烯苯-双酚a二甲基丙烯酸酯共聚物会增强塑料闪烁体的硬度和耐高温特性,比添加单种交联剂表现出更优异的效果。

17、具体地,所述步骤s40中将前驱体溶液进行净化处理的过程为:

18、将前驱体溶液置于预先定制成形的容器内,加入液氮使液体凝固,然后使用希莱克装置对冷凝后的体系抽取真空3分钟,再通入保护气体1分钟使其融化为液态;重复上述操作至少3次。

19、作为优选,所述保护气体为氮气。

20、具体地,所述步骤s50中聚合反应的过程为:

21、先于60℃温度下保温24小时,再以5℃/day的速度升温至75℃,75℃温度下保温48小时,然后以5℃/h的速度降温至60℃,再取出降至室温。

22、在本发明的聚合反应过程中,通过控制升温步骤,可以确保基质中的两种单体完全反应,整个聚合反应过程能够充分且平缓地进行。另外在升温、降温期间采用梯度升降温方式,避免已成型的塑料闪烁体因为温度的快速变化过程而发生开裂和微裂纹产生,确保塑料闪烁体性能在优化的状态。

23、原理说明:本发明中引入芳香基苯乙烯和可改善光学特性和机械强度的甲基丙烯酸甲酯进行聚合反应,相比纯苯乙烯基质,添加一定量的甲基丙烯酸甲酯能够实现基质荧光发射波长红移40.0-50.0nm,从而增强荧光发射;掺杂混合交联剂使分子间连接更紧密,提高了塑料闪烁体的机械强度;掺杂高溶解性的极性荧光燃料,提高了荧光染料三重态-三重态碰撞湮灭几率;掺杂次级荧光染料可以避免高浓度主荧光染料的自吸收效应,更适应于后端光电转换器件的光谱匹配性。

24、能够转移过程表述如下:将甲基丙烯酸甲酯(mma)和苯乙烯(st)作为能量给体(主要是st),主荧光染料作为第一能量接受体和单/三重态捕获剂,次级荧光染料作为第二能量受体。

25、与现有技术相比,本发明具有以下有益效果:

26、本发明以苯乙烯-甲基丙烯酸甲酯共聚物为基质,采用二乙烯苯-双酚a二甲基丙烯酸酯混合交联剂形成共聚物使分子间结合更加紧密,使制备塑料闪烁体的聚合反应缩短了聚合时间,且制备的塑料闪烁体具有更高的硬度和更好的耐高温特性,克服了掺杂高浓度荧光染料带来的弊端,充分保障了荧光强度,提高了闪烁体的光学性能。本发明设计巧妙,实现方便,效果优良,于塑料闪烁体的商业化应用前景广阔。

27、本发明基质原料中采用的甲基丙烯酸甲酯量子效率高,可确保闪烁体良好的光学透明性和对荧光染料的溶解性,从而进一步优化闪烁体性能。

- 还没有人留言评论。精彩留言会获得点赞!