一种甲醇氧化羰基化合成电子级碳酸二甲酯工艺

本发明属于非金属化合物碳酸二甲酯合成,特别涉及一种甲醇氧化羰基化合成电子级碳酸二甲酯工艺。

背景技术:

1、碳酸二甲酯(dmc)是一种重要的有机合成原料,其分子结构中含有甲基、羰基和甲氧基,可以进行甲基化、羰基化及甲氧基化反应合成多种化工产品。特别是dmc具有无毒性或微毒性,能够代替光气、硫酸二甲酯、氯甲烷等剧毒物质作甲基化试剂进行甲基化反应,被广泛应用于医药、农药等精细化工领域。dmc还具有溶解性能优良、粘度低、介电常数小以及能与醇、醚、酮等多种有机溶剂混溶等优点,被广泛应用于涂料、油漆、电池电解液等行业。近年来,随着智能化的普及,手机、笔记本、摄像机等电器得到了快速发展,特别是受新能源汽车以及储能行业对锂电池需求量快速增长的影响,全国乃至全球的电解液市场快速扩张,而dmc作为电解液的关键原料,其市场需求量也得到快速上升。

2、dmc按照纯度可分为工业级(99.9%)和电子级(99.999%)两类,工业级dmc中含有较多的杂质,例如水、甲醇、金属离子及其他重组分杂质等,dmc作为锂离子电池电解液的主要溶剂之一,其杂质浓度会影响锂离子电池的循使用寿命、色差以及安全性能等。因此锂电池电解液对电子级dmc的各项杂质浓度都有着严格的指标,电子级dmc的生产和精制工艺更严格。生产dmc的工艺主要包括光气法、甲醇氧化羰基化法、酯交换法、尿素醇解法、二氧化碳直接氧化法五种。其中甲醇氧化羰基化法液相法具有成本低、工艺简单、产品质量高、绿色环保等优势,极具开发前景,是重点研发的工艺。特别地,以甲醇液相氧化羰基化法生产的dmc副产物少,可以解决产品后续提纯工艺复杂,设备投资较大等问题。

3、甲醇液相氧化羰基化法催化剂以铜系和钯系为主,其中铜系催化剂在反应中有不俗的活性,且价格低廉而备受关注。早在1983年意大利eni公司开发液相法合成工艺时便采用cucl催化剂,cucl在反应过程中会有大量的氯离子流失,导致催化剂的寿命变短,回收困难,同时造成设备严重腐蚀,为随后产品中金属离子的去除带来相当大的困难。

4、相关学者针对该催化剂的不足进行了研究,例如专利cn114602530a催化剂采用多孔碳氮材料为载体制得碳负载铜催化剂,并应用于甲醇氧化羰基化法合成dmc,虽然该催化剂获得了较高的活性,但其稳定性较差。专利cn105293484a以氮掺杂石墨烯为载体负载铜纳米催化剂,该催化剂有较高的稳定性,也可以避免氯原子流失带来的催化剂失活问题以及设备腐蚀问题,但其活性较低,且载体制备价格昂贵,更无法规模化生产。

5、此外,专利cn1197792a公开的工艺中催化剂以(cucl)为活性组分,活性较高但仍然存在催化剂因氯原子流失失活以及设备腐蚀问题,同时,其工艺更换新鲜催化剂通常要停车。专利cn115007222a实现了甲醇氧化羰基化法生产dmc的催化剂在线再生,并且可以做到连续生产,但事实上,其发明中所用到的催化剂制备方法复杂且不稳定,其再生方法更是需要将催化剂转移到再生釜中进行,整个再生过程复杂且耗时耗力,且催化剂再生后性能无法完全恢复。

技术实现思路

1、本发明为了解决常规合成碳酸二甲酯存在的杂质浓度较高且催化剂再生过程复杂等问题,提供了一种甲醇氧化羰基化合成电子级碳酸二甲酯工艺。

2、本发明是通过以下技术方案实现的:一种甲醇氧化羰基化合成电子级碳酸二甲酯工艺,包括如下步骤:

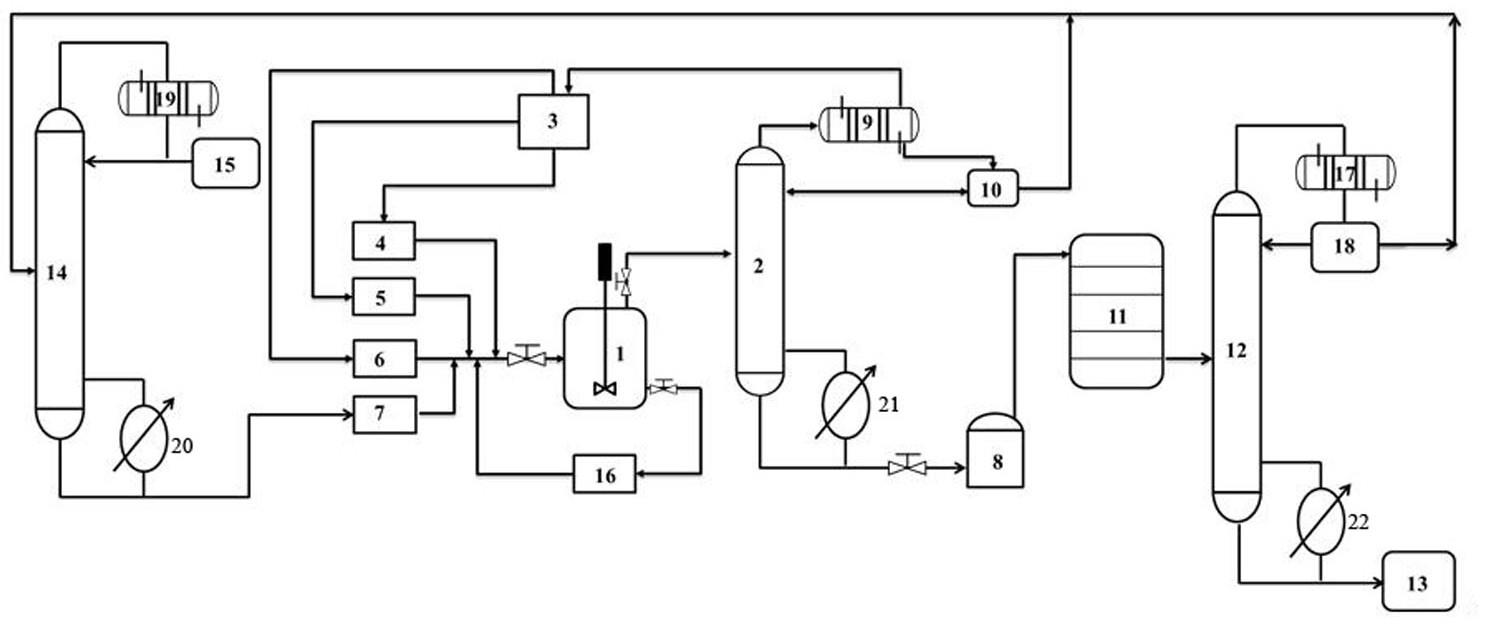

3、s1:在连续化反应工段的液相反应器中装入一定量催化剂,第一甲醇储罐向液相反应器输入甲醇,一氧化碳储罐、氧气储罐向液相反应器分别通入co、o2至一定压力;加料完毕后,设定至温度及转速,开始发生反应;反应结束后液相反应器内停止搅拌,保持恒温状态,等待催化剂沉降完全后,氮气储罐向液相反应器通入氮气,连续通入的氮气将液相反应器内气相混合物一同吹扫出来,吹扫结束后液相反应器开始降温,连续吹扫出的气相混合物进入精馏塔进行分离,气相混合物从精馏塔的中部或中下部进入并在塔内进行精馏,随后低沸点混合产物和不凝性气体从顶部排出并经管路输送至第一冷凝器内,第一冷凝器气液分离后,低沸点混合产物经冷凝后排入混合液储罐,混合液储罐中的冷凝液一部分回流至精馏塔内;第一冷凝器气液分离后,不凝性气体进入气体分离器,气体被分离为一氧化碳、氧气、氮气以及二氧化碳,一氧化碳经管路被重新输送至一氧化碳储罐中,氧气经管路重新输送至氧气储罐中,氮气经管路重新输送至氮气储罐,二氧化碳被外排至大气;

4、精馏塔内的重组分从精馏塔提馏段底部排出,重组分一部分经第一再沸器加热后返回至精馏塔内,重组分另一部分经过减压阀减压后排入闪蒸罐内,副产物水从闪蒸罐底部排出;此时液相反应器内含有催化剂,等待进行下一次反应,若检测到催化剂活性下降,则催化剂按照s3进行催化剂再生;

5、s2:经过闪蒸罐初步分离水后的碳酸二甲酯粗品输送至脱水器内进行副产物水的再次脱除;脱除水后的碳酸二甲酯粗品从变压精馏塔的中部进入,经过多次改变塔内压力,对碳酸二甲酯和甲醇分离;经过分离后,由变压精馏塔塔顶得到的甲醇溶液经过第二冷凝器冷凝后进入第二甲醇储罐内,第二甲醇储罐内的一部分甲醇溶液回流至变压精馏塔内,另一部分甲醇溶液经管路排入甲醇精馏塔内;变压精馏塔塔釜得到的碳酸二甲酯一部分经过第二再沸器回流至塔内,一部分排出至碳酸二甲酯产品储罐;

6、混合液储罐内的低沸点混合产物与第二甲醇储罐内的甲醇溶液一同输送至甲醇精馏塔中部,在塔内完成精馏后,甲醇作为重组分由塔釜得到,由塔釜得到的甲醇重组分一部分经第三再沸器加热后返回至塔釜内,另一部分则由管路输送至第一甲醇储罐中;由甲醇精馏塔塔顶得到的轻组分一部分经过第三冷凝器冷凝后回流至塔顶内,另一部分排入混合储液罐内;

7、s3:待再生的催化剂处于液相反应器底部,向液相反应器输入再生溶剂,并充入再生气体;加料完毕后,设定温度以及转速,开始进行催化剂的再生;再生结束后,待液相反应器温度降至室温,其中的气体由顶部排出并经管路输送至第一冷凝器内,其中的溶剂则由液相反应器下部过滤阀排出至溶剂储罐中;再生结束后再次进行反应制备碳酸二甲酯。

8、作为本发明技术方案的进一步改进,所述精馏塔的理论塔板数为25~95,塔顶回流比为2~10,塔顶操作温度为50℃~100℃,塔釜操作温度为70℃~90℃,塔内压力为1~5mpa。

9、作为本发明技术方案的进一步改进,所述催化剂为n掺杂碳负载铜催化剂,其中n的含量为2.1%~5.9%,活性组分cu的含量为10%~15%。

10、作为本发明技术方案的进一步改进,在步骤s1中,液相反应器内甲醇与催化剂的质量比为30:1~40:1,co与o2体积比为2:1~8:1。

11、作为本发明技术方案的进一步改进,在步骤s1中,液相反应器的操作温度为120℃~150℃,操作压力为3~5mpa,转速为900~1200rpm。

12、作为本发明技术方案的进一步改进,在步骤s3中,液相反应器的操作温度为120℃,操作压力为1~5mpa,转速为900~1200rpm。

13、作为本发明技术方案的进一步改进,在步骤s3中,所述再生溶剂为甲醇、乙醇或水,所述再生气体为co、h2、n2、co2中的一种或多种气体的混合物。

14、作为本发明技术方案的进一步改进,所述变压精馏塔的理论塔板数为75~90,塔顶回流比为2~8,塔顶操作温度为120℃~150℃,塔釜操作温度为150℃~200℃,塔内操作压力为0.8~8mpa。

15、作为本发明技术方案的进一步改进,所述甲醇精馏塔的理论塔板数为30~75,塔顶回流比为2~5,塔顶操作温度为40℃~50℃,塔釜操作温度为50℃~80℃。

16、本发明提供的甲醇氧化羰基化合成电子级碳酸二甲酯工艺,与现有技术相比具有如下优点:

17、(1)本发明所述工艺中采用甲醇、co、o2为原料,在n掺杂碳负载铜催化剂作用下通过甲醇液相氧化羰基化法合成dmc,并通过后续提纯工艺制得电子级dmc。与其他合成工艺相比,以甲醇液相氧化羰基化法合成dmc工艺具有副产物少、生产和提纯工艺简单、成本低廉的优点,同时,产物在液相反应器合成后无需冷却即可进入后续提纯工段,大大缩减工艺能耗,节约了生产成本。其制得的电子级碳酸二甲酯纯度可以达到99.999%以上,甲醇含量小于0.0008%,特别是产品含水量小于0.0001%。

18、(2)本发明所述工艺中采用n掺杂碳负载铜催化剂,不存在由氯原子流失带来的催化剂失活问题及设备腐蚀问题,特别地,对于碳酸二甲酯产品的后续提纯更无需考虑由金属离子和其他副产物的带来的分离提纯问题。此外,在生产过程中通过催化剂原位再生操作使活性下降或失活的催化剂性能完全恢复,无需停车补加或更换新鲜催化剂即可连续生产,使生产成本显著降低,也可减少废催化剂对环境的污染,大大提高了甲醇液相氧化羰基化法生产电子级dmc的效率。

- 还没有人留言评论。精彩留言会获得点赞!