一种从苯乙烯生产工艺的重油中回收2-苯乙醇的方法与流程

本发明涉及一种从苯乙烯生产工艺的重油中回收2-苯乙醇的方法,属于有机化工领域。

背景技术:

0、技术背景

1、2-苯乙醇作为一种具有柔和、持久玫瑰香气的芳香醇,被广泛应用于食品加工、化妆用品生产、医药化工等领域,其近些年来在全球范围内的需求量日益增长,供不应求的市场情况逐渐显现。目前生产2-苯乙醇的方法主要分为三类:傅克反应合成法、氧化加氢合成法和微生物合成法。

2、傅克反应合成法是以苯、环氧乙烷为原料在含cl的催化剂作用下进行的,反应所需温度较低,一般在5~15℃左右,可得到纯度98%以上的2-苯乙醇,但该方法制备2-苯乙醇存在副产物较多,如氯乙醇、2-氯乙苯等,会对产品香气造成一定影响,同时由于反应中的alcl3摩尔量较环氧乙烷高,故需要通过水解的方式处理多余的alcl3,这会造成工业酸性废水排放量大等问题。

3、氧化加氢合成法是以苯乙烯和氢气为原料分两步进行,首先需要将苯乙烯氧化为环氧苯乙烷,此反应过程需要在催化剂的作用下进行,一般选用固定床式反应器作为反应场所,反应温度在150-350℃。随后,精制后的环氧苯乙烷通过加氢反应得到2-苯乙醇,此反应过程同样需要在催化剂作用下进行,具有工艺流程短、产量高的优势,但目前其第一步反应的收率仅有40%左右,物耗损失大,同时为保证反应效果,第二步反应中氢气需要过量,这势必会造成原料成本高,不具备市场竞争优势。

4、微生物合成法是近期兴起的一种方法,其原理是利用酵母发酵对l苯丙氨基酸进行生物转化,以达到合成2-苯乙醇的目的,其优点是原材料价格低廉,所需反应条件较为温和,基本不会产生毒害环境的物质,但是对比化学合成技术,微生物合成法目前尚不成熟,其受酵母的种类及生产过程中培养基环境的影响较大,往往不能做到连续生产。

5、近年来以乙苯、空气和丙烯作为原料,通过共氧化生产环氧丙烷联产苯乙烯的工艺(po/sm工艺)逐渐占据市场,其中2-苯乙醇作为此工艺中氧化反应的典型副产物,随精制单元的重组分废油排出系统进行焚烧处理。经粗略计算,po/sm工艺(按年产30万吨po)中每年约有数千吨的2-苯乙醇随废油外排,存在严重的资源浪费,这些废油中的2-苯乙醇具有巨大的回收价值。

6、cn101583584b中提供一种β-苯乙醇的纯化方法,采用精馏塔以侧馏分的形式得到纯化的β-苯乙醇,该方法精制过程2-苯乙醇损失较小,但工艺流程较为复杂,同时产品纯度相对较低,气味有时不满足指标要求;cn116239432a中涉及一种共氧化法生产环氧丙烷副产重组分裂解回收苯乙烯的方法,在精制苯乙醇的过程中,存在原料中的苯乙烯聚合物等杂质会逐渐变为组分更重、更易聚合的粘稠杂质的问题,会造成塔盘和换热器频繁发生堵塞。可见,目前2-苯乙醇产品的分离过程中均存在一些问题,这些问题成为制约从po/sm工艺外排重油中回收2-苯乙醇的关键。

技术实现思路

1、从苯乙烯生产工艺(po/sm工艺)外排重油中回收2-苯乙醇,不但可以很好的降低生产成本,提高产品的市场竞争优势,而且可以解决采用现有2-苯乙醇制备工艺存在的酸性废水排放量大、原料成本高等问题。但目前通过重油回收得到的2-苯乙醇往往纯度较低,同时色号和气味不满足指标要求。

2、发明人在长期的实验研究中发现,苯乙烯生产前端反应过程中会产生大量的酚类杂质,这些酚类杂质的存在是导致回收2-苯乙醇产品纯度低、气味不达标等问题的主要原因,且由于其与2-苯乙醇的沸点非常接近,难以通过常规手段进行分离。

3、基于上述发现,本发明的目的在于提供一种从苯乙烯生产工艺的重油中回收2-苯乙醇的方法,该方法可以有效脱除重油中的酚类杂质,降低回收的2-苯乙醇在精制过程中的难度,从而得到满足指标要求的2-苯乙醇产品。同时可以有效脱除重油中的苯乙烯聚合物类重组分杂质,降低其在分离过程中进一步聚合堵塞设备的风险。

4、为实现上述发明目的,本发明采用的技术方案如下:

5、本发明提供一种从苯乙烯生产工艺的重油中回收2-苯乙醇的方法,所述方法包含如下步骤:

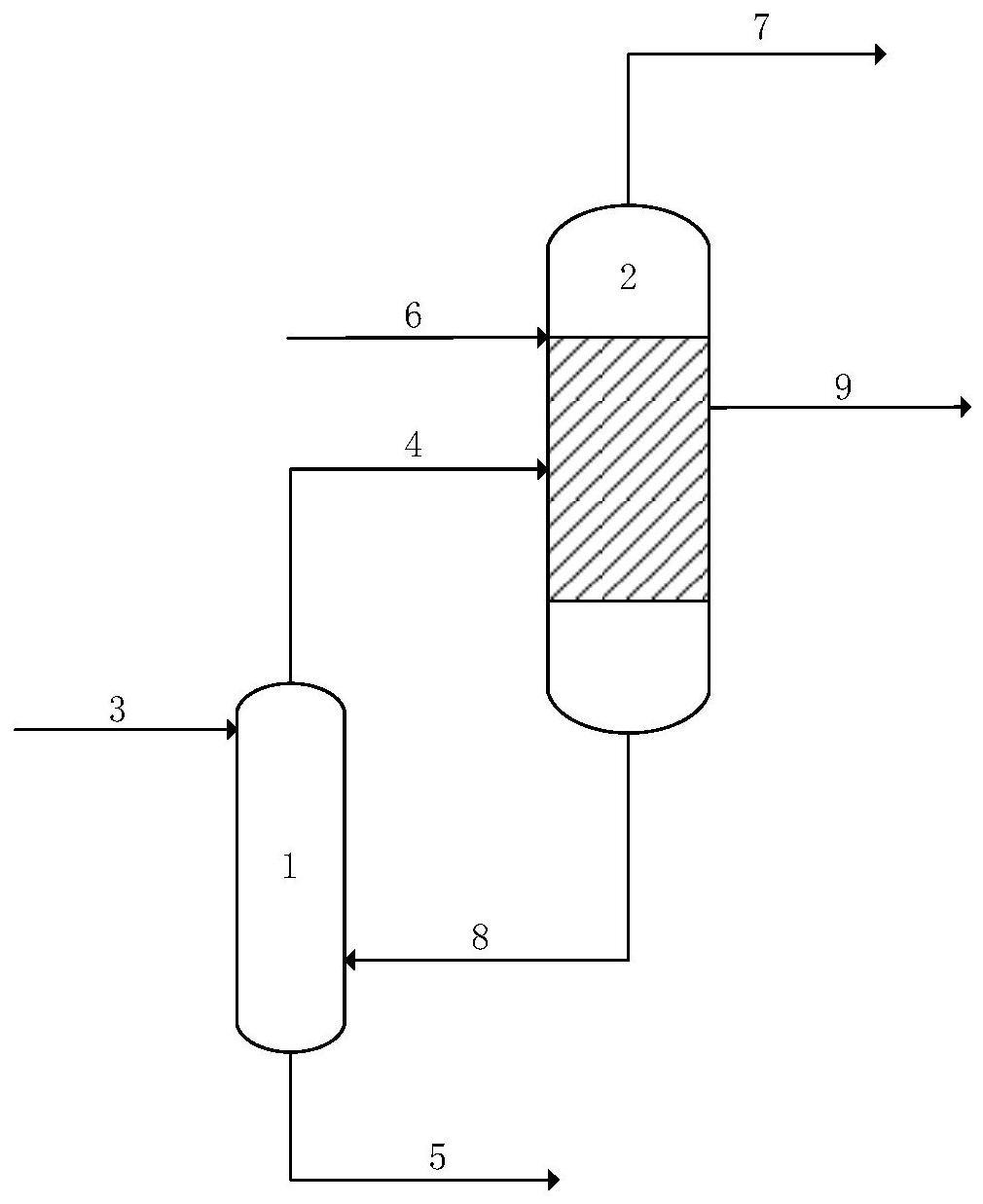

6、s1:重油进入刮板蒸发器,脱除苯乙烯聚合物类杂质,得到粗2-苯乙醇;

7、s2:粗2-苯乙醇与反应剂分别进入杂质分离塔,反应剂与酚类杂质进行反应,重组分杂质从塔釜排出返回至s1中刮板蒸发器,轻组分杂质从塔顶排出,同时由侧线采出得到2-苯乙醇产品。

8、在本发明的一种具体示例中,所述重油为乙苯共氧化法(po/sm)生产苯乙烯工艺中的外排重组分废油,乙苯共氧化法生产苯乙烯工艺为现有技术,本发明对其没有特别要求,凡是由该工艺产生的重油均适用于本发明2-苯乙醇回收方法;

9、所述重油中含有2-苯乙醇、苯乙烯聚合物类杂质、酚类杂质,其余为苯乙烯、1-苯乙醇等;所述重油其质量分数组成包括2-苯乙醇10~34wt%(例如10wt%、20wt%、30wt%、34wt%)、苯乙烯聚合物类杂质50~80wt%(例如50wt%、60wt%、70wt%、80wt%)、酚类杂质40~500ppm(例如40ppm、100ppm、200ppm、300ppm、400ppm、500ppm),以及1-苯乙醇5~15wt%(例如5wt%、10wt%、15wt%)、苯乙烯1~5wt%(例如1wt%、3wt%、5wt%);

10、其中,所述苯乙烯聚合物类杂质包括苯乙烯二聚物、苯乙烯三聚物;

11、所述酚类杂质为带烷基的酚类,其中,烷基碳原子数为2~5例如2、3、4、5;所述酚类杂质包括2-乙基苯酚、3-乙基苯酚、4-乙基苯酚等中的一种或多种,主要包括2-乙基苯酚和/或3-乙基苯酚。

12、乙苯共氧化法生产苯乙烯工艺的重油中含有酚类杂质,它们与2-苯乙醇的沸点相近,无法通过常规精馏等操作进行分离,直接影响2-苯乙醇产品纯度;同时这些酚类杂质具有一定程度的臭味,残留在2-苯乙醇中会导致产品气味难以达标,影响其用于下游香精、香料的生产。本发明实验发现酚类杂质可以通过反应去除,采用的反应剂为醛类,通过其中含有的羰基(-ch=o)与酚类杂质中含有的羟基(-oh)发生羟醛缩合反应来消除酚类杂质。尤其是含苯环结构的醛类化合物,发现其与酚类杂质的结合度更好,更容易发生反应,且缩合反应后生成分子质量更大的重组分物质,可从杂质分离塔塔釜排出系统,更有利于得到纯度高、色号低的2-苯乙醇产品。

13、在本发明的一种具体示例中,重油经刮板蒸发器处理后,得到的所述粗2-苯乙醇中酚类杂质的含量为100~3000ppm例如100ppm、500ppm、1000ppm、2000ppm、3000ppm,优选300~1000ppm;

14、所述粗2-苯乙醇与反应剂反应后,由杂质分离塔侧线采出得到的所述2-苯乙醇产品中的酚类杂质含量为1~20ppm例如1ppm、5ppm、10ppm、15ppm、20ppm,优选3~10ppm;

15、所述2-苯乙醇产品色号不高于8,例如8、7、6、5、4、3、2、1。

16、在本发明的一种具体示例中,所述反应剂为醛类化合物,优选c2-c10的脂肪醛化合物、c7-c10的芳香醛化合物中的一种或多种;

17、优选地,所述反应剂为含苯环结构的醛类化合物,更优选苯甲醛、苯乙醛、对苯二甲醛、邻苯二甲醛中的一种或多种,进一步优选苯甲醛和/或对苯二甲醛。

18、在本发明的一种具体示例中,所述粗2-苯乙醇与反应剂分别从上端进料口和下端进料口进入杂质分离塔,重组分杂质从塔釜排出返回至s1中刮板蒸发器,轻组分杂质流股从塔顶排出,同时由侧线采出得到2-苯乙醇产品;其中重组分杂质主要包括醛类反应剂与酚类杂质反应生成的酚醛缩聚物,轻组分杂质主要包括苯乙烯、1-苯乙醇;

19、优选地,所述粗2-苯乙醇流股和反应剂流股的质量比为(50~500):1例如50:1、100:1、200:1、300:1、400:1、500:1,优选(200~400):1。

20、在本发明的一种具体示例中,所述杂质分离塔为板式塔;

21、优选地,板式塔的塔板数为10~30例如10、20、30,优选12~18;

22、优选地,所述杂质分离塔操作参数为:塔压力为20~90kpaa例如20kpaa、50kpaa、90kpaa,优选50~60kpaa;塔顶温度为60~110℃例如60℃、80℃、100℃、110℃,优选80~100℃;塔釜温度为130~170℃例如130℃、150℃、170℃,优选140~150℃;回流比为0.5~20例如0.5、1、2、5、10、15、20,优选2~5;

23、优选地,2-苯乙醇产品的侧线采出位置为距塔顶的1/3处、1/2处或2/3处,更优选距塔顶的1/3处。

24、乙苯共氧化法生产苯乙烯工艺的重油原料中还含有苯乙烯聚合物类杂质,在酚类杂质反应后的分离过程中,苯乙烯聚合物等杂质会逐渐转变为更重、更易聚合的粘稠杂质组分,造成塔盘和换热器频繁发生堵塞,因此,反应前需将其脱除。常规方法一般可以采用闪蒸罐、精馏塔等分离设备通过闪蒸、精馏等手段脱除,但该重油原料中因为含有较多苯乙烯聚合物,若采用前述闪蒸、精馏等常规脱除手段,容易在高温、高停留时间下聚合成更大分子的重组分物质,造成管道或塔盘堵塞等问题。因而本发明采用刮板蒸发器,由于物料在其内部的分离过程停留时间较短,可大大减缓苯乙烯聚合物再次聚合的速率,解决聚合重组分物质造成的堵塞问题。

25、在本发明的一种具体示例中,采用刮板蒸发器脱除重油中的苯乙烯聚合物类杂质,所述刮板蒸发器为单程型蒸发分离设备;

26、优选地,所述刮板蒸发器刮板型式为滑动式、固定式、铰链式中的一种,更优选固定式。

27、在本发明的一种具体示例中,s2所述生成的重组分杂质从塔釜排出返回至s1中的刮板蒸发器,返回位置优选距刮板蒸发器底部的1/3处、2/3处、3/4处中的一种,更优选距刮板蒸发器底部的1/3处;

28、优选地,返回至刮板蒸发器的重组分杂质流股与刮板蒸发器进料重油流股的质量比为1:(800~3000)例如1:800、1:1000、1:1500、1:2000、1:2500、1:3000,优选1:(1000~2000)。

29、在本发明的一种具体示例中,刮板蒸发器的转速为60~160rpm例如60rpm、100rpm、160rpm,优选85~130rpm;操作压力为5~30kpaa例如5kpaa、10kpaa、20kpaa、30kpaa,优选8~15kpaa;加热夹套温度为60~200℃例如60℃、100℃、150℃、200℃,优选100~150℃;冷凝器温度为5~30℃例如5℃、10℃、20℃、30℃,优选10~15℃;

30、重油在刮板蒸发器中脱除苯乙烯聚合物类杂质后,由刮板蒸发器的底部排出含苯乙烯聚合物类杂质的重组分,由顶部排出粗2-苯乙醇。

31、需要说明的是,本发明公开的上述刮板蒸发器的选型与流程设计仅作为一种优选方案举例,本发明由重油脱除苯乙烯聚合物类重组分杂质的方法范围不受其限制。

32、与现有技术相比,本发明方法具有以下有益效果:

33、(1)本发明通过反应有效脱除苯乙烯生产工艺重油中的酚类杂质,降低回收的2-苯乙醇在精制过程中的难度,从而得到满足纯度、色号、香气等指标要求的2-苯乙醇产品,回收2-苯乙醇产品的纯度高,色号低,具有柔和、持久的玫瑰香气。

34、(2)本发明在通过脱酚类杂质反应前将重油中的苯乙烯聚合物类重组分杂质排出系统,避免聚合堵塞问题的发生。

35、(3)本发明可实现po/sm工艺中外排重油的资源化回用,减少废油处理成本,降低装置物耗,提高产品竞争力。

- 还没有人留言评论。精彩留言会获得点赞!