一种聚乙烯醇阻燃膜配方及聚乙烯醇阻燃膜制备方法

本发明涉及聚乙烯醇薄膜领域,尤其涉及一种聚乙烯醇阻燃膜配方及聚乙烯醇阻燃膜制备方法。

背景技术:

1、聚合物因其重量轻、机械性能优异、化学稳定性、耐腐蚀性、加工性和高比强度而得到广泛应用,并在各行各业显示出其独特的优势和潜力。随着人们对环境污染和化石资源日趋减少等问题的日益关注,人们正在寻求开发替代的生物基和可再生聚合物。聚乙烯醇是一种生物基可再生聚合物,具有成本低、无毒、生物相容性好、机械性能好、化学稳定性好等优点,因此已逐渐成为研究热点。但聚乙烯醇易燃烧,极大地限制了其实际应用。

2、提高阻燃性的一种主要方法是添加阻燃剂,如聚磷酸铵、三聚氰胺和一系列含有氮和磷的元素,还可以添加无机填料,例如纳米粘土、蒙脱石、羟基磷灰石和ti3c2tx等阻燃成分。

3、然而,传统的卤素阻燃剂可释放如二噁英等毒性气体,给自然界和人类自身造成危害,各国已明确限制其使用;而如红磷等传统的含磷阻燃剂存在热稳定性差、吸湿率高、影响聚合物颜色的缺点,因此也逐渐被淘汰。

4、而纤维素、壳聚糖、木质素、植酸及其衍生物等生物材料因其环境友好性和特殊的结构而日益受到关注,并已成功应用于生物基阻燃剂的开发和研究。

5、植酸结构中有六个磷酸基团,由于其可重复性和高磷含量(28wt%),植酸及其衍生物作为阻燃剂引起了公众的关注。壳聚糖是自然界中第二丰富的天然多糖,广泛存在于真菌和酵母的细胞壁、壳聚糖动物的外壳和节肢动物的外骨骼中;壳聚糖是通过几丁质的完全或部分脱乙酰而获得的,是为数不多的结构中含有伯氨基的天然聚合物之一,壳聚糖无毒,具有良好的生物相容性,由于其结构富含脱乙酰基葡糖胺,被认为是一种很有前途的绿色碳源和气源;然而,壳聚糖单独不能自熄,需要与含磷酸的化合物(如聚磷酸铵和植酸)结合使用,以形成膨胀型阻燃剂(ifr)。

6、现有技术实现了由壳聚糖和植酸形成的聚电解质复合物(pec),并通过超声波辅助溶液共混方法增强了聚乙烯醇阻燃膜的阻燃性,当pec的添加量达到20wt%时,固化聚乙烯醇阻燃膜的loi值从18%提高到25.9%,聚乙烯醇阻燃膜可以达到ul-94v-0级,pec赋予聚乙烯醇阻燃膜优异的阻燃性。

7、尽管这些典型的无卤阻燃剂(如聚磷酸铵、三聚氰胺、聚磷酸和氢氧化镁),均对聚乙烯醇阻燃膜具有良好的阻燃效果,但其通常需要的用量较大(大于25wt%),而且由于相容性较差,基体的机械性能明显恶化,导致膜体在加工时必须做的较厚,一般情况下,当阻燃膜厚度达到小于0.5mm的较薄厚度时,其阻燃性能迅速下降,表现出与普通纯pva膜几乎相同的燃烧过程,因此,对于需要制作出小于0.5mm,甚至达到0.2mm厚度,且具备良好的阻燃效果的聚乙烯醇阻燃膜,阻燃剂的开发和制备过程更具挑战性,开发具有良好阻燃效果并能改善材料的力学性能和其他性能,即有助于实现材料的多功能的生物质阻燃剂已成为一个难点。

8、基于以上背景和问题,需要提供一种聚乙烯醇阻燃膜,以解决现有技术中卤素和磷阻燃剂对环境的影响、无卤阻燃剂机械性能的恶化以及聚乙烯醇膜的抗紫外线能力较差的问题。

技术实现思路

1、本发明的主要目的是为解决现有技术中卤素和磷阻燃剂对环境的影响、无卤阻燃剂机械性能的恶化以及pva膜的抗紫外线能力较差的问题。

2、本发明首先提出一种聚乙烯醇阻燃膜,所述聚乙烯醇阻燃膜的组分及其重量份数为:聚乙烯醇(以下或简称pva):60份;壳聚糖(以下或简称cs):1份至20份;植酸(以下或简称pa):1份至6份;埃洛石纳米管(以下或简称:单数为hnt,复数为hnts):1份至4份;乙二醇二缩水甘油醚(以下或简称edge):0份至8份。

3、可选的,所述聚乙烯醇阻燃膜的组分及其重量份数为:聚乙烯醇:60份;壳聚糖:1份至20份;植酸:1份至6份;埃洛石纳米管:1份至4份;乙二醇二缩水甘油醚:1份至8份。

4、进一步的,所述聚乙烯醇阻燃膜的组分及其重量份数为:聚乙烯醇:60份;壳聚糖:8份至20份;植酸:2份至6份;埃洛石纳米管:2份至4份;乙二醇二缩水甘油醚:2份至8份。

5、进一步的,所述聚乙烯醇阻燃膜的组分及其重量份数为:聚乙烯醇:60份;壳聚糖:10份至20份;植酸:3份至6份;埃洛石纳米管:2份至4份;乙二醇二缩水甘油醚:2份至4份。

6、可选的,所述聚乙烯醇阻燃膜的组分及其重量份数为:聚乙烯醇:60份;壳聚糖:20份;植酸:6份;埃洛石纳米管:3份;乙二醇二缩水甘油醚:4份。

7、可选地,所述埃洛石纳米管为氨基修饰的埃洛石纳米管(以下或简称:单数为a-hnt,复数为a-hnts)。

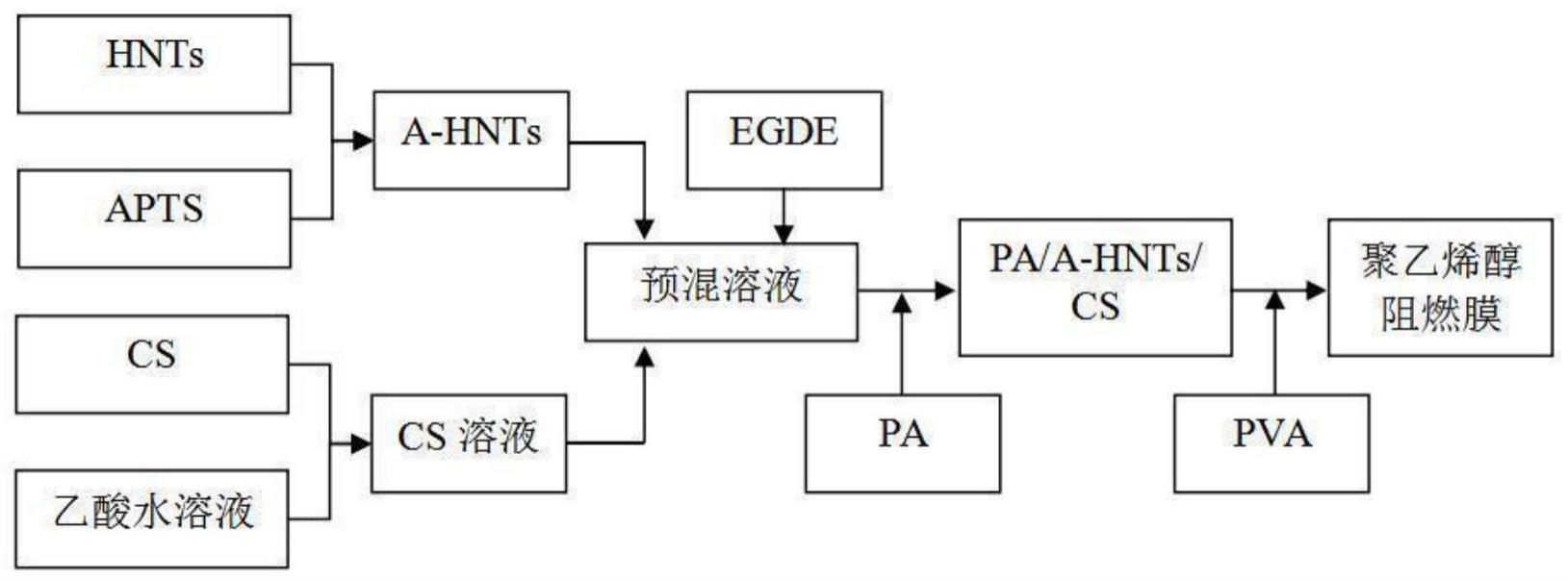

8、本发明还提供了一种聚乙烯醇阻燃膜制备方法,所述制备方法使用如权利要求1所述配方按照以下过程制备聚乙烯醇阻燃膜:

9、s10:对所述埃洛石纳米管进行氨基修饰改性,形成氨基修饰的埃洛石纳米管;

10、s20:制备所述壳聚糖与所述植酸及所述氨基修饰的埃洛石纳米管的性能成分体系,形成预混溶液;

11、s30:使用所述预混溶液与所述聚乙烯醇制备形成所述聚乙烯醇阻燃膜。

12、进一步地,所述s10过程包括:

13、s110:使用双氧水洗涤和纯化所述埃洛石纳米管,随后在60℃的温度下干燥;

14、s120:取3-氨丙基三乙氧基硅烷,并配置成溶液,加入到去离子水中,连续搅拌,形成水解混合溶液;

15、s130:将纯化后的所述埃洛石纳米管超声分散至0.1mol/l的naoh溶液中,浸泡并磁力搅拌10小时至14小时,随后在0℃至20℃的温度下洗涤并干燥,获得表面具有多羟基埃洛石纳米管;

16、s140:取所述表面具有多羟基埃洛石纳米管分散至无水乙醇中,并与所述水解混合溶液进行混合,形成二次混合液;

17、s150:对所述二次混合液进行超声分散10分钟至20分钟,随后在80℃的温度下磁力搅拌4小时至6小时,形成反应混合物,之后使用去离子水离心洗涤所述反应混合物2次至4次,获得所述氨基修饰的埃洛石纳米管。

18、进一步地,所述s20过程包括:

19、s210:取粉末状所述壳聚糖,溶解于乙酸水溶液中,形成壳聚糖溶液;

20、s220:取所述氨基修饰的埃洛石纳米管,超声分散至去离子水中,形成氨基修饰的埃洛石纳米管悬浮液;

21、s230:将所述壳聚糖溶液与所述氨基修饰的埃洛石纳米管悬浮液混合搅拌,形成两相混合溶液;

22、s240:取所述乙二醇二缩水甘油醚滴入所述两相混合溶液中,在20℃至30℃的温度下搅拌7小时至9小时,形成三相混合液;

23、s250:将所述植酸制备为植酸水溶液,并滴入所述三相混合液中,搅拌1小时至3小时,形成预复配体系。

24、进一步地,所述s30过程包括:

25、s310:制备聚乙烯醇水溶液;

26、s320:将聚乙烯醇水溶液加入所述预复配体系中,进行搅拌,形成膜复配体系;

27、s330:将所述成膜复配体系进行成膜,并在45℃至60℃的真空干燥箱中干燥,得到所述聚乙烯醇阻燃膜。

28、进一步地,所述连续搅拌为引入nh3·h2o并连续搅拌。

29、进一步地,所述聚乙烯醇水溶液的重量份数为所述壳聚糖重量份数的2.5至3.5倍。

30、本发明技术方案提供了一种聚乙烯醇阻燃膜配方,配方中的聚乙烯醇是一种生物友好型聚合物,壳聚糖、植酸是生物基的阻燃剂,均为可再生聚合物,具有成本低、无毒、生物相容性好、机械性能好、化学稳定性好等优势;埃洛石纳米管具有优异的力学性能、吸附性能和热稳定性,并且与壳聚糖之间具有兼容性;乙二醇二缩水甘油醚是作为一种二环氧交联剂,以乙二醇二缩水甘油醚为交联剂,壳聚糖与壳聚糖之间以及壳聚糖与埃洛石纳米管之间可以实现有效交联,所得聚乙烯醇阻燃膜具有良好的机械性能和热稳定性;添加植酸/埃洛石纳米管/壳聚糖阻燃体系明显改善了聚乙烯醇膜的阻燃性能;通过观察和分析燃烧过程和垂直燃烧试验的实验结果,证明聚乙烯醇阻燃膜的燃烧强度明显减弱,阻燃等级可以达到v-0;阻燃体系的添加显著降低了聚乙烯醇膜的燃烧强度,并促进了聚乙烯醇膜不完全燃烧;该阻燃体系在气相和冷凝相中起阻燃作用;此外,阻燃体系的添加显著提高了聚乙烯醇膜的抗紫外线、机械强度和热稳定性;还提供了上述配方的聚乙烯醇阻燃膜制备方法,通过该方法制备了具有阻燃性、机械强度、热稳定性和抗紫外线能力的聚乙烯醇阻燃膜。

- 还没有人留言评论。精彩留言会获得点赞!