一种高耐热无卤阻燃生物基聚酰胺组合物及其制备方法与流程

本发明涉及高分子材料领域,尤其是涉及一种高耐热无卤阻燃生物基聚酰胺组合物及其制备方法。

背景技术:

1、聚酰胺材料由于优异的机械性能和耐溶剂耐高温的性能,被广泛应用于汽车零部件,电子电器等领域的应用。

2、近年来,由于环保意识的逐渐提升,促使了生物基聚酰胺的发展与应用。通过淀粉转化为戊二胺,以戊二胺为原料合成生物基聚酰胺。与传统聚酰胺生产过程相比,生物基聚酰胺生产过程可显著降低碳足迹。

3、同时由于环保政策与绿色理念,新能源产业,电池等领域也开始蓬勃发展,而这些核心部件对周围零件的阻燃要求也越来越严格,因此有必要对聚酰胺材料进行阻燃改性,具有重要的安全意义。

4、目前大多数生物基聚酰胺的研究仅停留在阻燃能力上,对于高温及高温高湿后的性能变化缺少研究。

技术实现思路

1、为了填补现有技术空白,本发明提供了一种高耐热无卤阻燃生物基聚酰胺组合物及其制备方法,同时模拟新能源汽车,电子器件工作环境,该方法制备的生物基聚酰胺组合物在180℃,3000h长周期热氧老化和85℃,85%rh,3000h,3000h试验条件下仍具备优异的力学保持率和ul94 v-0阻燃能力。本发明通过以下技术方案实现的:一种高耐热无卤阻燃生物基聚酰胺组合物,按照以下重量份数的原料制成:生物基聚酰胺树脂切片30-90份;填充物:0-50份;自制生物基阻燃剂0.01-40份;铜盐类抗氧剂组合物:0.01-1份;辅助抗氧剂:0.01-1份;润滑剂:0.01-2份;流动改性剂:0.01-0.05份;色母粒0.01-2份。

2、所述生物基聚酰胺树脂切片是由戊二胺和己二酸通过逐步缩聚工艺制得的生物基聚酰胺树脂切片pa56,或者戊二胺、己二酸和对苯二甲酸通过逐步缩聚工艺制得的生物基聚酰胺树脂切片pa56t,或者是上述二者的组合物。

3、所述戊二胺是淀粉经过发酵制得,pa56切片中生物基的重量比含量为45%,pa56切片为熔点235-260℃,相对粘度2.7±1;pa56t切片中生物基的重量比含量为40%,pa56t切片为熔点255-275℃,相对粘度2.6±1。

4、所述的填充物为玻璃纤维,碳纤维,玄武岩纤维,芳纶纤维的一种或多种。

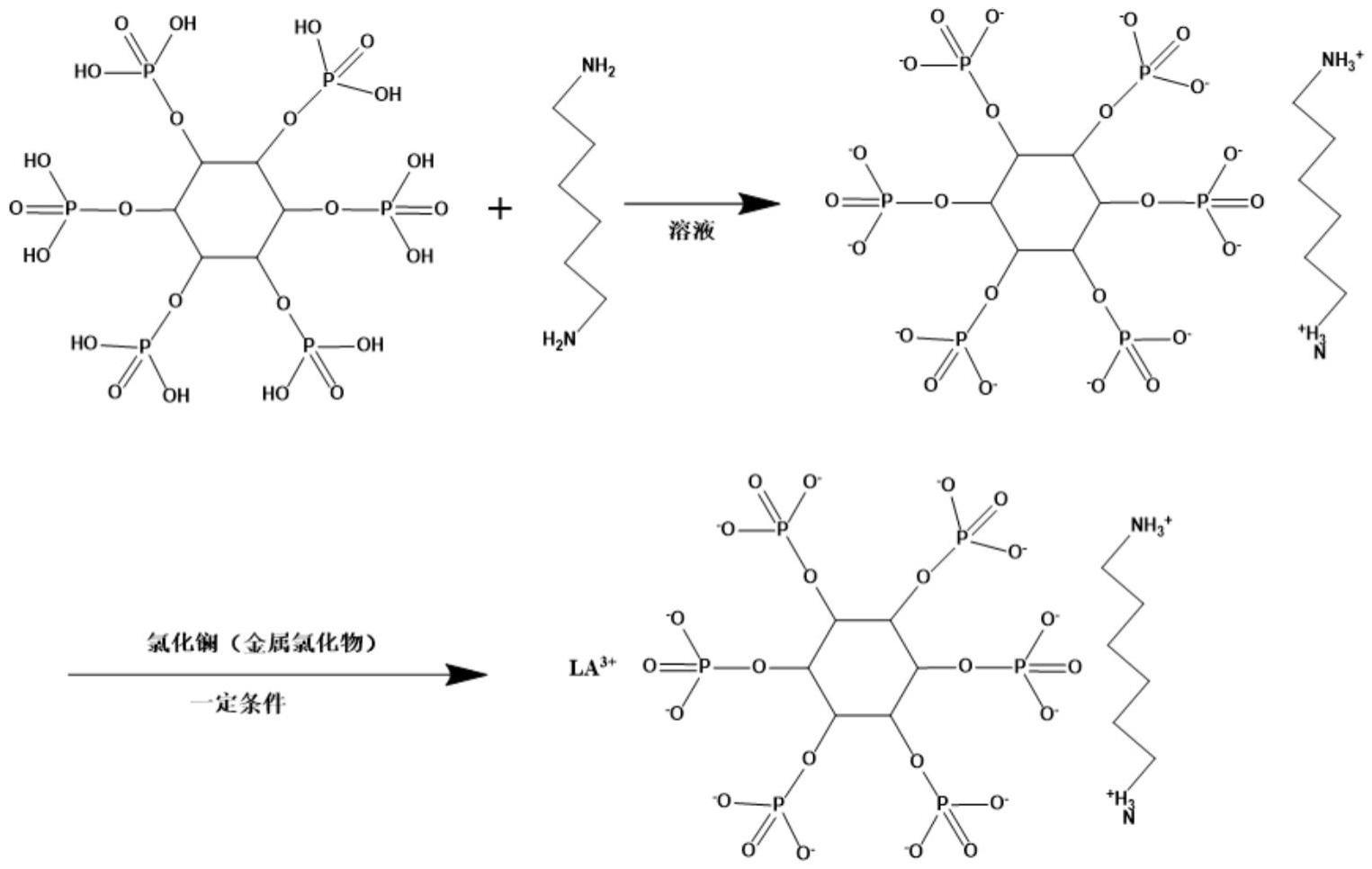

5、所述的自制生物基阻燃剂为自主合成,其制备方法为:

6、1)先将植酸与戊二胺溶解于溶液ⅰ中,搅拌反应10min,形成植酸胺溶液。

7、2)将稀土氯化物水溶液逐渐加入上述溶液中,边加入边搅拌,20-100℃反应1-12h,降至室温。形成络合物沉淀。

8、3)过滤收集滤饼,再使用溶液ⅱ洗涤滤饼以除去未反应的原料,抽滤,干燥后得到稀土元素络合植酸铵盐阻燃剂。

9、其中植酸与戊二胺摩尔比控制在为1:3到1:1之间,优选1:2;植酸与稀土氯化物摩尔比1:3到1:1之间,优选1:2。

10、反应式如下:

11、

12、上述生物基阻燃剂制备方法中,

13、所使用的戊二胺是通过淀粉等生物基转化而来。

14、所使用的溶液ⅰ为水,甲醇,乙醇,丙酮的一种或多种,优选水。

15、所使用的稀土氯化物是镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥、钪、钇的一种或多种氯化物及其水合化合物,优选镧,铈。

16、所使用的溶液ⅱ为水,甲醇,乙醇,丙酮的一种或多种,优选乙醇。

17、所使用的铜盐类抗氧剂组合物为btn,h318,h3386的一种或多种。

18、所使用的辅助抗氧剂为受阻酚类抗氧剂和亚磷酸酯类抗氧剂的一种或多种,其中受阻酚类抗氧剂可以是:n,n'-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺,casno.23128-74-7;三乙二醇醚-二(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯,casno.36443-68-2;四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,cas no.6683-19-8等的至少一种,亚磷酸酯类的抗氧剂可以是三[2.4-二叔丁基苯基]亚磷酸酯,casn0.31570-04-4;3,9-二(2,4-二枯基苯氧基)-2,4,8,10-四氧杂-3,9-二磷杂螺[5.5]十一烷,cas no.154862-43-8等的至少一种。

19、所使用的润滑剂为op蜡,米糠蜡,cav 102的一种或多种。

20、所使用的流动改性剂为816a,ld303,ld201,cyd701的一种或多种。

21、所述的色母粒由炭黑,pa6,润滑剂,抗氧剂通过挤出制成母粒,其中炭黑占比10-70%,pa6占比30%-90%,润滑剂占比0-1%,抗氧剂占比0-1%。

22、所述高耐热无卤阻燃生物基聚酰胺组合物的制备方法,包括以下步骤:

23、1)生物基聚酰胺的含水率不超过2000ppm;

24、2)按配方比例称取干燥后的各种原料;生物基聚酰胺树脂切片、自制生物基阻燃剂、铜盐类抗氧剂组合物、辅助抗氧剂、润滑剂、流动改性剂、色母粒,在高速混合机混匀后备用;按配方称取填充剂,备用。

25、3)将上述树脂和助剂混合原料通过双螺杆挤出机的主喂料口加入,填充剂从双螺杆挤出机的侧喂料口加入,经过熔融挤出、造粒、干燥处理等工序后得到所述的高耐热无卤阻燃生物基聚酰胺组合物。

26、上述高耐热无卤阻燃生物基聚酰胺组合物可以应用在新能源汽车,家电,电池,电子电器等领域。

27、本发明的有益效果为:

28、本发明使用的树脂为生物基聚酰胺pa56或pa56t的一种或多种,具有一定的环保意义,结合逐步实行的碳税,也会与一定的经济价值。与常规使用的pa6,pa66相比,该生物基聚酰胺的酰胺基密度更高,结晶度更低,因此导致了pa56与pa6,pa66相比,其材料吸水率更高,尺寸收缩率更稳定。同时长周期的热氧老化性能和在长期高湿状态下的性能也有一定差异,在常规尼龙上的经验无法应用到生物基尼龙上,本发明兼具环保与高性能,实现了生物基聚酰胺在高温,高湿环境中的长时间应用。

29、本发明生物基聚酰胺组合物长周期耐氧老化与高温高湿环境相结合,模拟新能源汽车的全年中天气恶劣时工作环境。

30、自行合成了一种生物基阻燃剂,其分子结构与聚酰胺中酰胺键极性相近,相容性良好,获得了低添加量,高阻燃能力,高性能的生物基聚酰胺组合物。且不含卤素,环境友好。

31、在阻燃剂中引入稀土元素,利用稀土元素,铜盐与酰胺键三者之间的相互作用,形成了“稀土-铜”特殊的原子结构,在获得了阻燃能力的同时,大幅提升了生物基聚酰胺的长周期热氧老化能力。

32、本发明通过加入流动改性剂,实现了在较低温度下加工聚酰胺,一方面减少挤出机磨损,另一方面节约了能源,更符合环保绿色的理念。

33、通过上述有益效果实现了生物基聚酰胺组合物高阻燃,高性能,耐氧化,同时赋予环保与高性能的特征。

34、为了使本发明解决的问题,技术路线与有益效果更加清楚,下面结合实例,对本发明进一步说明,以下所描述的实例仅用于解释发明,但并不限定本发明。

35、本发明实施例与对比例采用以下原料,不仅限于以下原料:

36、聚酰胺树脂pa56,商品名称为ecopent e-1273,产自上海凯赛生物技术股份有限公司;

37、聚酰胺树脂pa56t,商品名称为ecopent e-2260,产自上海凯赛生物技术股份有限公司;

38、聚酰胺树脂pa66,商品名称为epr27,产自神马工程塑料有限责任公司;

39、聚酰胺树脂pa66,商品名称为ep523ht,产自华峰集团有限公司聚酰胺事业部;

40、玻璃纤维,商品名称为ecs301hp-3,产自重庆国际复合材料有限公司;

41、植酸,50%水溶液,上海阿拉丁生化科技股份有限公司;

42、氯化镧,上海阿拉丁生化科技股份有限公司;

43、戊二胺,上海凯赛生物技术股份有限公司;

44、铜盐类抗氧剂组合体,ki:cui为9:1(重量比),市售;

45、抗氧剂1098,受阻酚类抗氧剂,市售;

46、抗氧剂168,亚磷酸酯抗氧剂,市售;

47、op蜡,市售;

48、816a,市售;

49、黑母粒,pa6-2015,市售。

50、生物基阻燃剂的制备方法

51、实施例1

52、将66份50%植酸水溶液与102份戊二胺溶解于200份水中,搅拌反应10min,形成植酸胺溶液。将205份氯化镧逐渐加入上述溶液中,边加入边搅拌,反应8h,降至室温,过滤,蒸馏水洗涤,干燥得到产物,产率92%。

53、实施例2

54、将66份50%植酸水溶液与102份戊二胺溶解于200份水中,搅拌反应10min,形成植酸胺溶液。将205份氯化镧逐渐加入上述溶液中,边加入边搅拌,反应12h,降至室温,过滤,蒸馏水洗涤,干燥得到产物,产率92%。

55、实施例3

56、将66份50%植酸水溶液与102份戊二胺溶解于200份水中,搅拌反应10min,形成植酸胺溶液。将205份氯化镧逐渐加入上述溶液中,边加入边搅拌,反应4h,降至室温,过滤,蒸馏水洗涤,干燥得到产物,产率85%。

57、实施例4

58、将66份50%植酸水溶液与102份戊二胺溶解于400份水中,搅拌反应10min,形成植酸胺溶液。将205份氯化镧逐渐加入上述溶液中,边加入边搅拌,反应8h,降至室温,过滤,蒸馏水洗涤,干燥得到产物,产率90%。

59、实施例5

60、将66份50%植酸水溶液与51份戊二胺溶解于200份水中,搅拌反应10min,形成植酸胺溶液。将205份氯化镧逐渐加入上述溶液中,边加入边搅拌,反应8h,降至室温,过滤,蒸馏水洗涤,干燥得到产物,产率87%。

61、实施例6

62、将66份50%植酸水溶液与153份戊二胺溶解于200份水中,搅拌反应10min,形成植酸胺溶液。将205份氯化镧逐渐加入上述溶液中,边加入边搅拌,反应8h,降至室温,过滤,蒸馏水洗涤,干燥得到产物,产率83%。

63、实施例7

64、将66份50%植酸水溶液与102份戊二胺溶解于200份水中,搅拌反应10min,形成植酸胺溶液。将102份氯化镧逐渐加入上述溶液中,边加入边搅拌,反应8h,降至室温,过滤,蒸馏水洗涤,干燥得到产物,产率84%。

65、实施例8

66、将66份50%植酸水溶液与102份戊二胺溶解于200份水中,搅拌反应10min,形成植酸胺溶液。将308份氯化镧逐渐加入上述溶液中,边加入边搅拌,反应8h,降至室温,过滤,蒸馏水洗涤,干燥得到产物,产率81%。

67、实施例1-18-及对比例的制备方法

68、按配方比例称取干燥后的各种原料;将生物基聚酰胺树脂切片、自制阻燃剂、铜盐类抗氧剂、辅助抗氧剂、润滑剂、流动改性剂、和色母粒通过高速搅拌机然混合均匀,按照配比称取填充物,将上述树脂和助剂混合原料通过双螺杆挤出机的主喂料口加入,填充物从双螺杆挤出机的侧喂料口加入,经过双螺杆挤出机在210-280℃熔融挤出、造粒、干燥处理等工序后得到所述的高耐热无卤阻燃生物基聚酰胺组合物。

69、生物基聚酰胺组合物测试样条的制备:

70、将上述材料在鼓风干燥烘箱中于120℃干燥8h后在280-300℃的注塑温度下注塑成标准样条。将注塑好的力学性能样条在实验室标准环境中(23℃、50%rh)状态调节24h后进行测试。

71、各测试项目,测试标准,测试条件如下:

72、拉伸性能:按iso 527方法,样条尺寸:170*10*4mm,试验速度5mm/min。

73、弯曲性能:按iso 178方法,样条尺寸:80*10*4mm,试验速度2mm/min。

74、缺口冲击性能:按iso 179方法,样条尺寸:80*10*4mm。

75、拉伸强度保持率a:1)将注塑的样条在实验室环境中进行状态调节后按照iso 527测试的拉伸强度记为老化前的拉伸强度,记为拉伸强度,2)将标准测试样条放置180℃烘箱中持续放置3000h后,在实验室环境中(23℃、50%rh)状态调节24h后按照iso 527方法测试拉伸强度记为老化后的拉伸强度a,记为老化后拉伸强度a,拉伸强度保持率a=老化后的拉伸强度a/拉伸强度*100%。

76、拉伸强度保持率b:1)将注塑的样条在实验室环境中进行状态调节后按照iso527测试的拉伸强度记为拉伸强度b;2)将标准测试样条放置180℃烘箱中持续放置144h后取出冷却至室温放置,然后放在85℃,85%rh的环境箱中放置24h为一个循环,持续放置21个循环,老化结束后在100℃的烘箱中干燥样条至恒重,然后在实验室环境中(23℃、50%rh)状态调节24h后按照iso 527方法测试拉伸强度记为老化后的拉伸强度b;3)拉伸强度保持率b=老化后的拉伸强度b/拉伸强度*100%。

77、以下原料中生物基阻燃剂按实例1方法所述制的。

78、表1:实施例1-9生物基聚酰胺组合物组成

79、

80、

81、表2:实施例1-9生物基聚酰胺组合物性能

82、

83、表3:实施例10-18生物基聚酰胺组合物组成

84、

85、

86、表4:实施例10-18生物基聚酰胺组合物性能

87、

88、

89、表5:对比例1-9生物基聚酰胺组合物组成

90、

91、表6:对比例1-9生物基聚酰胺组合物性能

92、

93、

94、通过表1-表6实施例和对比例的结果可以看出,整体助剂对于生物基聚酰胺的力学性能影响较小,辅助抗氧剂对于热氧老化性能贡献较小(实施例13,14,对比例7),铜盐对于生物基聚酰胺体系的耐老化性能影响较大(对比例6),同时自行合成的植酸胺镧化合物对铜盐有协效左右(对比例1,2,3,4),在保证生物基聚酰胺达到ul94 v-0阻燃的同时,可进一步提升热氧老化拉伸强度保持率。该技术填补了无卤阻燃生物基聚酰胺长周期耐热的技术空白,对于生物基聚酰胺材料的应用有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!