一种零VOC强耐水高防腐水性环氧固化剂及其合成方法与流程

本发明涉及化工涂料领域,具体涉及一种零voc强耐水高防腐水性环氧固化剂及其合成方法。

背景技术:

0、技术背景

1、水性双组分环氧体系涂料随着环保要求的日益严格,“油改水”政策的广泛普及,在工程机械、轨道交通、集装箱、地坪等领域需求量越来越大。水性环氧固化剂作为其中的组分之一,人们对其提出了更高的要求。具有环保、高性能、合成工艺高效等特点的水性环氧固化剂受到了更大的关注。

2、水性环氧固化剂的种类和合成路线有很多种,其中改性多元胺合成路线中常常利用环氧树脂进行加成或扩链。当向多元胺中滴加环氧树脂时,常温下粘度较大,需要用醇醚类溶剂将其稀释到合适粘度后方能滴加。丙二醇甲醚、丙二醇丁醚、二丙二醇甲醚、二丙二醇丁醚等常常用来稀释,降低体系粘度。另外常规的单环氧官能团缩水甘油醚工业品在制造过程中往往会残留苯甲醇等有机溶剂,这些有机溶剂不经处理就作为封端剂使用时就会造成有机溶剂留存在产品中,不环保且会对干燥性和漆膜外观造成不良影响。以上的醇醚类溶剂和苯甲醇等有机溶剂的挥发会对人体造成一定伤害,且在生产过程中会对操作工人造成严重危害。此外,水性双组分环氧体系在耐水和防腐方面与油性存在较大差异,尤其在海洋防腐等环境条件恶劣的情况下。一般非离子型改性多元胺水性环氧固化剂的生产合成工艺分为加成、扩链、封端三个步骤,每一步骤的滴加和保温总时间长达6~8小时,因此简化合成步骤可以大大提高生产效率。

3、所以,从环保、性能、能效等方面综合来看,一种零voc强耐水高防腐水性环氧固化剂的高效合成方法的意义重大。

技术实现思路

1、本发明的目的是解决上述现有技术问题,提供一种零voc强耐水高防腐水性环氧固化剂及其合成方法。该方法不含溶剂,最大限度的控制了游离胺,提高了耐水和防腐的性能,并且简化了合成工艺步骤,实现了高效生产。

2、为了实现上述目的,本发明采用的技术方案为:

3、一种零voc强耐水高防腐水性环氧固化剂,由以下质量份的组分组成:多元胺15~25份,环氧树脂11~21份,聚醚多元醇缩水甘油醚6~13份,单官能团缩水甘油醚14~24份,去离子水30~50份。

4、进一步的,由以下质量份的组分组成:多元胺19~21份,环氧树脂15~17份,聚醚多元醇缩水甘油醚8~10份,单官能团缩水甘油醚17~19份,去离子水38~41份。

5、所述多元胺为二乙烯三胺或三乙烯四胺的一种或两种。

6、所述环氧树脂为e44或e51。

7、所述聚醚多元醇缩水甘油醚为聚乙二醇二缩水甘油醚或聚丙二醇二缩水甘油醚。

8、所述单官能团缩水甘油醚为苄基缩水甘油醚、苯基缩水甘油醚、丁基缩水甘油醚、c12-c14烷基缩水甘油醚、邻甲苯基缩水甘油醚中的一种或几种。

9、一种零voc强耐水高防腐水性环氧固化剂的合成方法,环氧树脂与聚醚多元醇缩水甘油醚混合后加入多元胺,同时进行加成反应和扩链反应,反应完成后减压蒸馏除去剩余的多元胺,然后先后两次加入不同的单环氧官能团缩水甘油醚进行封端,封端完成后加离子水稀释既得零voc强耐水高防腐水性环氧固化剂。

10、进一步的,零voc强耐水高防腐水性环氧固化剂的合成方法,包括以下步骤:

11、(1)将环氧树脂与聚醚多元醇缩水甘油醚搅拌混合备用;

12、(2)在氮气保护条件下,向多元胺溶液中滴加步骤(1)制得的混合物,同时进行加成反应和扩链反应,反应完成后减压蒸馏除去剩余的多元胺;然后脱去减压蒸馏,通入氮气,向溶液中先后两次加入不同的单环氧官能团缩水甘油醚进行封端,封端完成后加入去离子水稀释,既得所需固含量得零voc强耐水高防腐水性环氧固化剂。

13、所述步骤(2)为在氮气保护条件下,控制反应温度为55~65℃,向多元胺溶液中缓慢滴加步骤(1)制得的混合物,同时进行加成反应和扩链反应,反应4小时后,升温到180~190℃减压蒸馏除去剩余的多元胺;然后降温到70~80℃脱去减压蒸馏,通入氮气,向溶液中加入单环氧官能团缩水甘油醚进行封端,反应2小时后再次加入高活性单环氧官能团缩水甘油醚进一步封端,反应0.5小时;封端完成后控制温度在60~70℃加入去离子水稀释,既得所需固含量的零voc强耐水高防腐水性环氧固化剂。

14、所述单环氧官能团缩水甘油醚经蒸馏脱溶剂处理;蒸馏脱溶剂处理条件为:温度110℃~120℃、300pa~500pa真空条件。

15、本发明的原理为:

16、本发明首先将一定比例的环氧树脂与聚醚多元醇缩水甘油醚预先搅拌混合后备用。将多元胺记作“a”,环氧树脂记作“b”,聚醚多元醇缩水甘油醚记作“c”,单官能团缩水甘油醚记作“d”,预先混合后的环氧树脂与聚醚多元醇缩水甘油醚则为“b+c”。将一定量a投入四口烧瓶,在氮气保护条件下升温加热至55~65℃后开始匀速缓慢滴加b+c的混合物,开始第一步合成反应,该反应中涉及加成和扩链两个过程同时进行,不同比例的a:(b+c)会反应得到不同比重的合成链段,

17、该过程优选摩尔比a:(b+c)为1.9~2.1:1。通过伯胺与环氧官能团的开环,可以加成反应得到a-b-a和a-c-a两种纯“夹心型”的短链分子,也可以加成扩链反应得到a-b-a-c-a-b-a、a-b-a-b-a-b-a、a-c-a-c-a-c-a、a-c-a-b-a-c-a等不规则排序的长链分子或更长分子链段。a比重的大小,决定了反应后长短链段的类型和比重。保温3~4小时后去掉氮气保护,进行减压蒸馏,升温至180~190℃,充分馏出剩余未反应的多元胺,可以集中回收后套用。降温到70~80℃脱去减压蒸馏,重新通入氮气,向溶液中加入单环氧官能团缩水甘油醚“d-1”进行封端,保温2小时后加入另一种高反应活性单环氧官能团缩水甘油醚“d-2”,继续保温0.5小时,该“d-2”对蒸馏后残余的少量游离胺起到充分的封端作用。反应完成后,控制温度在60~70℃加入适量的去离子水调整到所需固含量得到零voc强耐水高防腐水性环氧固化剂,通过不同的原料添加量和反应温度的控制,最终可以得到不同分子链段构成的组合物,包括d-a-b-a-d、d-a-c-a-d等短链分子,也包括d-a-b-a-c-a-b-a、d-a-b-a-b-a-b-a、、d-a-c-a-c-a-c-a-d、d-a-c-a-b-a-c-a-d等长链分子。

18、本发明与现有技术相比,具有以下的有益效果:

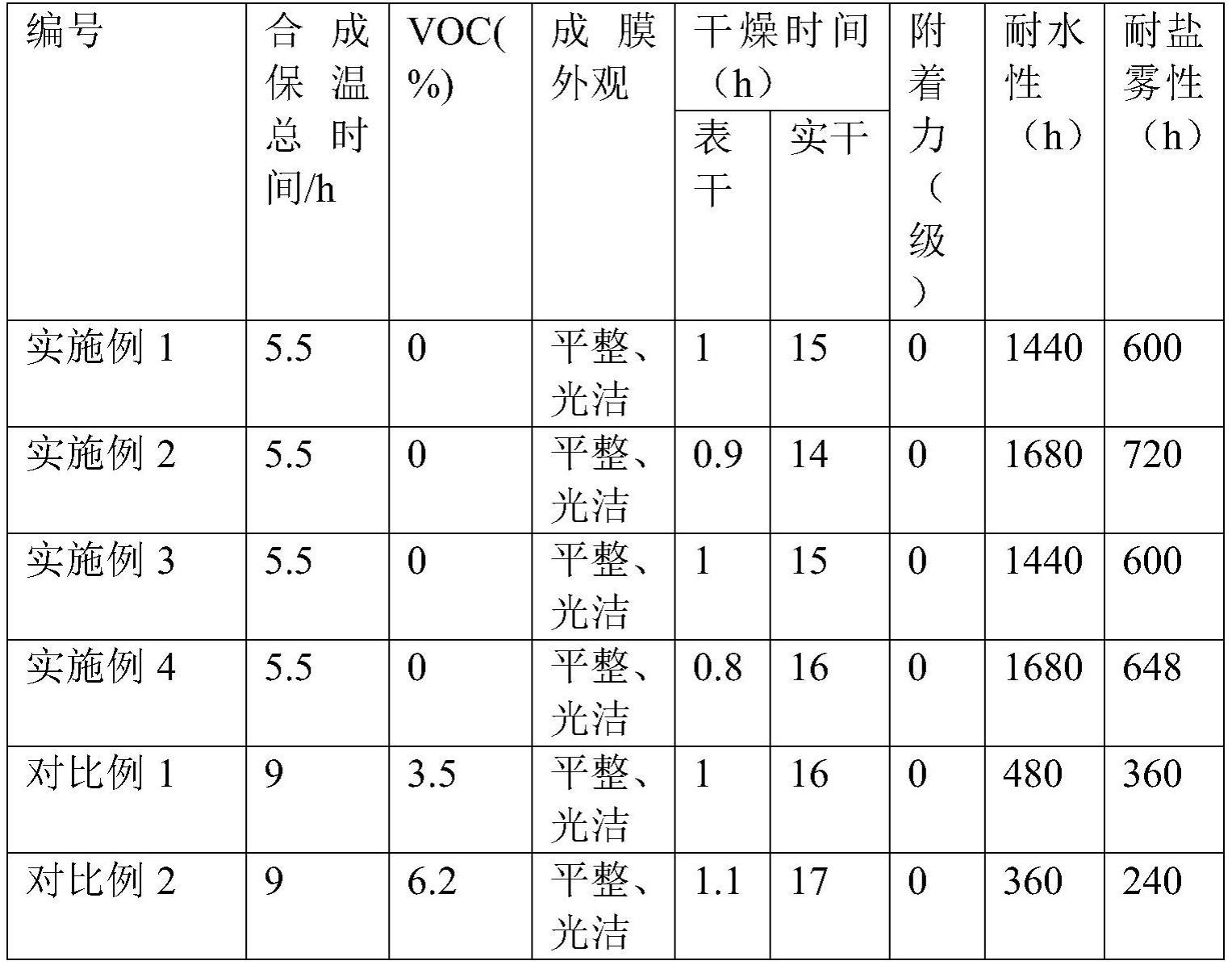

19、本发明将聚醚多元醇缩水甘油醚与环氧树脂混合后加入多元胺,不同于现有技术的使用醇醚类有机溶剂将高粘度环氧树脂稀释的方法,且全程不添加有机溶剂,并对可能含有有机溶剂的单官能团缩水甘油醚进行“110℃~120℃、300~500pa”真空条件下预先蒸馏除溶剂。以上三个环节达到了零voc的目的,而且先将聚醚多元醇缩水甘油醚与环氧树脂混合再加入多元胺的方法将加成与扩链合二为一,实现了高效生产。通过多元胺的投入比例来控制反应体系分子链段的长短,调节了体系粘度的同时保证了应用时漆膜的交联密度,通过减压蒸馏以及复配分段添加高活性单官能团缩水甘油醚最大化消除了游离胺的存在,提高了耐水性和盐雾试验状态的湿态附着力进而提升了防腐性能。具体为:

20、1.本发明环氧树脂与聚醚多元醇缩水甘油醚混合可以明显减低环氧树脂粘度,省去了添加有机溶剂稀释环氧树脂的过程,实现零voc控制的目的。

21、2.本发明环氧树脂与聚醚多元醇缩水甘油醚先混合,再加入多元胺可以让两者同时与多元胺进行反应,加成和扩链的两步反应合二为一,加之后续封端反应过程,实现了两步高效反应合成方法的目的。

22、3.本发明封端反应过程中采取了复配单环氧官能团缩水甘油醚的方法,滴加顺序强调前后分别滴加,反应活性更高的滞后滴加,这样对于减压蒸馏后所剩微量的游离胺起到了更好的封闭作用,进而促进了耐水,尤其是长期耐水后的附着力有了明显提升,并且在盐雾试验过程中,湿态附着力得到了明显改善。

23、4.本发明所用单环氧官能团缩水甘油醚均为无溶剂型,或使用前预先减压蒸除其中的苯甲醇等有机溶剂,进一步实现了零voc的控制目的。

- 还没有人留言评论。精彩留言会获得点赞!