一种从C4馏分中通过萃取精馏回收1,3-丁二烯的方法与流程

本发明属于化学化工分离纯化,具体涉及一种从c4馏分中通过萃取精馏回收1,3-丁二烯的系统及方法。

背景技术:

1、目前,在石油蒸汽裂解和一些化工产品的副产中会有大量c4组分存在,如正丁烷、丁烯、2-丁烯、丁二烯和炔烃等,这些产物在工业上有着很高的应用价值,其中,丁二烯作为一种基础化工原料,在全球有着很大的供求市场,更显得尤为重要。过去由于技术和设备限制,大部分副产c4都被燃烧处理,导致这些组分的回收和利用率都很低。随着石油化工技术的进步和发展,目前对于石油裂解蒸汽中c4组分的回收和分离技术进一步成熟,基本已经形成了规模化的c4分离工艺。由于c4组分的相对挥发度接近于1,部分组分可以形成共沸物等特点,目前广泛采用萃取精馏技术作为c4分离的首选方法,这当中的萃取剂是影响萃取精馏效果的重要因素之一。工业上广泛采用的萃取剂主要包括二甲基甲酰胺(dmf)、乙腈(acn)和n-甲基吡咯烷酮(nmp)等,其中nmp对于丁二烯的选择性最高,同时又无毒无害,因此最具有先进性。

2、但是,使用nmp法萃取精馏c4组分主要存在2个缺点,(1)从c4多种组分中分离出中间组分丁二烯需要建立多个塔设备,丁二烯很容易在多塔间发生热聚合,阻塞设备,导致丁二烯的收率和纯度减少,同时造成了非常高的热负荷。(2)nmp的沸点非常高,受制于设备真空度的限制,很难达到工艺要求,同时为了增大c4组分间的相对挥发度,通常需要3-5mpa的操作压力。工业上通常选择在nmp中加入适量的水来降低萃取剂的沸点,通常以10%水含量为宜,然而加水萃取剂也难免带来一些缺点,首先水含量增加容易影响产品纯度,后续分离过程中还需要再考虑水的影响,同时水的热容很高,也会导致能耗增加,而且加水萃取剂仍然需要高压环境来增大组分间的相对挥发度。

3、因此,在从c4馏分中回收丁二烯的过程中,有必要研发一种热负荷低、操作压力小、产品纯度高的方法。

技术实现思路

1、针对现有技术中存在的问题和不足,本发明的目的在于提供一种从c4馏分中通过萃取精馏回收1,3-丁二烯和丁烷的方法。

2、基于上述目的,本发明采用如下技术方案:

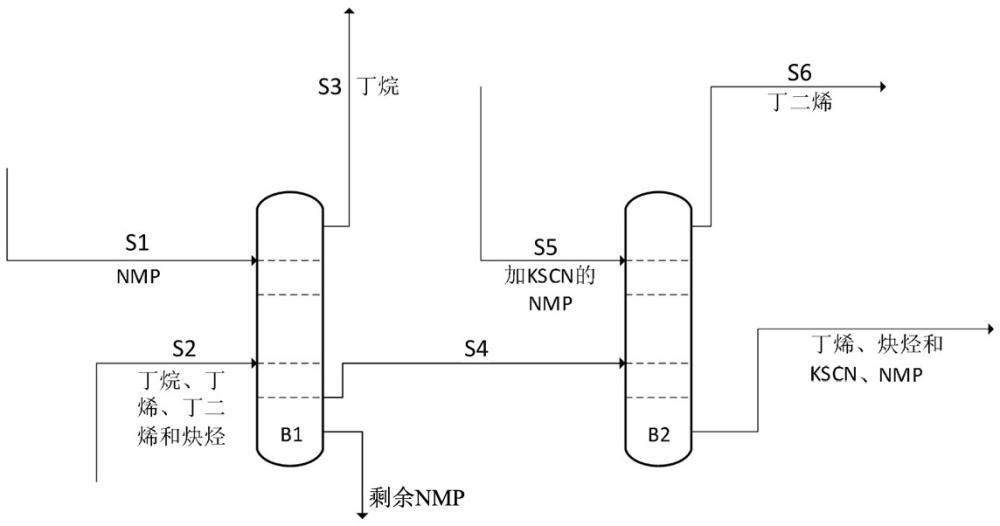

3、本发明第一方面提供了一种从c4馏分中通过萃取精馏回收1,3-丁二烯的方法,包括如下步骤:将c4馏分、第一萃取剂进料第一萃取塔进行萃取精馏后,含正丁烷的顶料流从第一萃取塔的塔顶分出,含丁二烯的侧料流从第一萃取塔的侧线出料后进入第二萃取塔;同时将第二萃取剂进料第二萃取塔进行二次萃取精馏,含丁二烯的顶料流从第二萃取塔的塔顶分出;

4、所述第一萃取剂为n-甲基吡咯烷酮(nmp);所述第二萃取剂为含盐的n-甲基吡咯烷酮。

5、优选地,所述第二萃取剂中的盐能够有效提高c4组分间的相对挥发度。但由于盐的种类繁多,不可能对每一种盐进行实验来确定其分离效果,如果采用模拟的方法,建立含盐萃取剂的热力学模型则存在一定的困难,采用常规的电解质模型并不能很好的描述体系中烃类的热力学状态,导致了计算结果不准确,同时基于基团贡献法的热力学模型则需要大量的实验数据来回归基团间的二元相互作用参数,工作量极大。因此筛选出能够显著改变c4组分相对挥发度的盐则是决定该方法是否可行的关键。

6、cosmo-rs模型是一个基于统计力学和量子化学的先验性模型,只需要获得每种盐的结构片段信息,得到每种盐的σ-profile,就能计算盐在任意溶液中的活度系数,从而通过热力学方程得到其它的热力学性质,使用非常方便。cosmo-sac模型是在cosmo-rs模型的基础上有所延伸,但原理基本相同,同时具有开源的优点。cosmo-sac或cosmo-rs模型可以很方便的计算含盐nmp体系的活度系数,但对于体系的其它热力学性质计算结果则显得不够准确。cosmo-unifac模型是一种联合热力学模型,它结合了基团贡献法(unifac模型)和基于cosmo的模型(cosmo-rs或cosmo-sac模型)的优点,可以用来预测无限稀释活度系数、气液相平衡、沸点和压力等物质的热力学性质。该模型通过拟合由基于cosmo模型计算的无限稀释活度系数值来扩展unifac模型,以获得空缺的unifac二元组参数。该模型既保持了unifac原始模型方程,也不改变原始的模型参数。经研究和实验证明,cosmo-unifac模型预测精度还要高于cosmo模型,因此,使用cosmo-rs模型可以快速准确的筛选出效果良好的盐类型,使用cosmo-unifac则可以计算出含盐体系的关键参数和热力学性质,从而使加盐萃取精馏c4组分具有了可行性。

7、进一步地,所述第二萃取剂中盐的种类的筛选方法具体为:绘制不同种类的盐的结构文件,使用cosmo therm内嵌的tmolex商业化软件在def-tzvp的基组和bp86泛函的水平上优化盐的结构,得到含有σ-profile信息的cosmo文件,后导入到cosmo therm软件中,利用cosmo-rs模型计算其在nmp中的无限稀释活度系数,以及不同浓度下c4组分在含盐的nmp中的无限稀释活度系数,筛选出效果最好的盐的种类。筛选结果显示硫氰酸钾(kscn)盐能够有效的改变c4组分间的相对挥发度,因此采用加硫氰酸钾盐的n-甲基吡咯烷铜为所述第二萃取剂。

8、进一步地,使用cosmo-unifac热力学模型计算c4和含kscn的nmp的性质,具体为:对含kscn盐的nmp和c4体系的相关参数进行计算和回归,使用量子化学软件gaussian 09在b3ylp/6-311+g**的水平上对kscn的结构和频率进行优化,再使用波函数分析软件muiltwfn计算其范德华体积和范德华表面积,从而计算其unifac基团的qk和rk,使用cosmotherm计算了其临界参数pc、tc、vc等,并根据不同体系的无限稀释活度系数计算了n-甲基吡咯烷酮、丁烷、丁烯、丁二烯和炔烃与kscn官能团间的二元相互作用参数。

9、优选地,所述第二萃取剂中,所述盐为硫氰酸钾(kscn);所述硫氰酸钾在含盐的n-甲基吡咯烷酮中的质量分数为5%-25%,优选20%。

10、进一步地,本发明对工业上普遍的c4萃取精馏工艺流程进行优化:从石油蒸汽裂解产生的c4组分首先进入第一萃取塔预分离丁烷,此时为了尽可能地分离丁烷,同时不影响其他组分,使用纯nmp为第一萃取剂,同时为了避免含丁二烯的萃取剂在塔底的反复加热,从第一萃取塔直接采出部分液相进入第二萃取塔,显著降低了第一萃取塔的热负荷。在第二萃取塔则使用含20%质量分数的kscn的nmp为第二萃取剂,可以有效提高丁二烯和丁烯的相对挥发度,实现丁二烯的高效分离,在常压下即可得到高纯度的关键产品丁二烯。传统工艺中,采出丁二烯产品需要在第三萃取塔中采出,而加盐后的萃取剂改变了其相对挥发度,使得可以在第二萃取塔得到高纯度的丁二烯产品,避免了丁二烯的反复受热聚合。

11、进一步地,为了使c4组分达到良好的分离效果,同时减少塔的热负荷,提高丁二烯的最终产率,本工艺对一系列的操作参数和设计参数进行了如下优化和规定。

12、优选地,所述第一萃取塔为填料塔;所述第一萃取塔的理论塔板数为100-120块,优选100块;所述第一萃取塔的塔顶压力为1bar;所述第一萃取塔的质量回流比为15-30(优选25-30,进一步优选30)。

13、优选地,所述c4馏分经原料口加入所述第一萃取塔;所述原料口位于第一萃取塔的自塔顶第80块塔板处,进料温度为30-50℃(优选40℃),进料流量为2500-4000kg/h(优选3000kg/h)。

14、优选地,所述第一萃取剂经第一萃取剂进料口加入所述第一萃取塔;所述第一萃取剂进料口位于第一萃取塔的自塔顶第10块塔板处,进料温度为30-50℃(优选40℃),进料流量为6000-8000kg/h(优选7000kg/h)。

15、优选地,所述含丁烷的顶料流经丁烷出口从第一萃取塔的塔顶分出;所述丁烷出口位于第一萃取塔的自塔顶第1块塔板处,采出流量为340-350kg/h(优选350kg/h)。

16、优选地,所述含丁二烯的侧料流经侧线出料口从第一萃取塔的侧线出料;所述侧线出料口位于第一萃取塔的自塔顶第99块塔板处,采出流量为4000-5000kg/h(优选5000kg/h)。

17、更加优选地,所述第一萃取塔的塔底还设置萃取剂出料口;所述萃取剂出料口位于自塔顶第100块塔板处,采出流量为4500-5000kg/h(优选4500kg/h)。

18、优选地,所述第二萃取塔为填料塔;所述第二萃取塔的理论塔板数为115-130块,优选117块;所述第二萃取塔的塔顶压力为1bar;所述第二萃取塔的质量回流比为25-30(优选28)。

19、优选地,所述第二萃取剂经第二萃取剂进料口加入所述第二萃取塔;所述第二萃取剂进料口位于第二萃取塔的自塔顶第10块塔板处,进料温度为35-50℃(优选40℃),进料压力1bar,进料流量为3000-4000kg/h(优选3000kg/h)。

20、优选地,所述含丁二烯的侧料流经进料口进入第二萃取塔;所述进料口位于第二萃取塔的自塔顶第105块塔板处,进料温度为30-40℃(优选40℃)。

21、优选地,所述含丁二烯的顶料流经1,3-丁二烯出口从所述第二萃取塔的塔顶分出;所述1,3-丁二烯出口位于第二萃取塔的自塔顶第1块塔板处,采出流量为1000-1200kg/h(优选1200kg/h)。

22、优选地,所述第二萃取塔的塔底还设置出料口,第二萃取塔中含盐的nmp、丁烯和炔烃等塔底液经该出料口流出,以便后续精馏分离;所述出料口位于第二萃取塔的自塔顶第119块塔板处,采出流量为6500-6800kg/h(优选6800kg/h)。

23、与现有技术相比,本发明的有益效果如下:

24、(1)本发明串联第一萃取塔和第二萃取塔两个塔设备,其中,第一萃取塔以nmp为萃取剂,第二萃取塔以加硫氰酸钾盐的nmp为萃取剂,从第一萃取塔塔顶采出丁烷,塔底采出液相进入第二萃取塔,在第二萃取塔塔顶得到关键产品丁二烯,丁二烯产品纯度达到98%以上(质量分数)。本发明使用加硫氰酸钾盐的n-甲基吡咯烷酮为萃取剂,使用优化的萃取工艺流程,实现了低压、低能耗地从沸点相近的c4组分中分离出重要原料丁二烯的效果,同时减少现有c4萃取精馏工艺中存在的设备热负荷高,操作压力大,丁二烯产品纯度低的问题,

25、(2)本发明提供了一种使用加盐n-甲基吡咯烷酮萃取精馏c4的工艺方法,通过cosmo-rs模型快速准确的筛选出了能够有效提高c4组分间相对挥发度的盐——硫氰酸钾,同时使用cosmo-unifac模型计算了其关键参数和相关的热力学性质。经模拟计算显示,通过在第二萃取塔中加入20%质量分数的硫氰酸钾的nmp溶液为萃取剂,大幅提高了主要产品丁二烯与副产品二丁烯间的相对挥发度,大幅降低能耗和运行费用。

26、(3)本发明通过设计和优化原有的萃取工艺,从第一萃取塔底部塔板侧线采出部分液相,避免了丁二烯在塔底的热聚合,同时进一步降低了整体工艺的热负荷,避免了丁二烯的热聚合,提高了丁二烯的纯度,实现了由c4组分中常压萃取精馏分离出关键组分丁二烯的目的。此外,本发明还对萃取精馏塔的操作条件、进料条件以及工艺流程等也进行了详细的设计和规定。

27、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!