一种用于生产锂电池三元正极材料前驱体的装置及其方法与流程

本发明涉及锂电池生产,具体为一种用于生产锂电池三元正极材料前驱体的装置及其方法。

背景技术:

1、新能源的发展促进锂电池三元正极材料前驱体、电池正极材料的市场需求。三元前驱体制备方法采用共沉淀湿法工艺,将硫酸镍、硫酸钴、硫酸锰配置成一定摩尔浓度的混合盐溶液,加入氢氧化钠配置成一定摩尔浓度的碱溶液,使用氨水作为络合剂,再加入惰性气体氮气,避免金属离子镍和锰被氧化。再经过过滤除杂、搅拌、洗涤、干燥,完成三元前驱体制备。

2、具体生产过程中需要将物料按顺序加入反应皿中,使用搅拌装置进行高速搅拌,混合均匀,搅拌装置包括电机、搅拌杆、搅拌叶,电机的输出轴带动搅拌杆转动,搅拌杆带动底部的搅拌叶转动,转动的搅拌叶对物料进行搅拌;在35-50℃恒温箱内静置12h发酵,向取出的混合液中加入沉淀剂调节ph至9-11,在氮气保护下反应形成共沉淀物;将共沉淀物烘干后获得三元正极材料前驱体。

3、但是现有的用于生产锂电池三元正极材料前驱体的装置及其方法,在使用过程中需要使用多台生产装置配合生产,而且生产过程中需要对发酵皿和其中的物料进行异地转移,增加了物料被污染的风险。

技术实现思路

1、本发明的目的在于提供一种用于生产锂电池三元正极材料前驱体的装置及其方法,以解决上述背景技术中提出的现有用于生产锂电池三元正极材料前驱体的装置及其方法,在使用过程中需要使用多台生产装置配合生产,而且生产过程中需要对发酵皿和其中的物料进行异地转移,增加了物料被污染的风险问题,通过本方案能够使转轴二带动其外壁的上料板向旋转槽内转动,使得上料板与上料筒底部出现空隙,上料筒底部的开口被打开,根据上料板的转动角度调节间隙的面积,通过调节上料筒底部的开口的打开时间和打开大小控制下料的量,完成不同物料不同配比的上料;当不需要下料的上料筒到达上料管正上方时,电机一不停止转动,电机二持续转动,动力杆二与动力杆一接触后即分离,可以控制不同上料筒的上料顺序,在生产中满足不同物料生产流程的需求,在使用过程中仅需要使用本装置即可生产,而且生产过程中不需要对发酵皿和其中的物料进行异地转移,减少了物料被污染的风险。

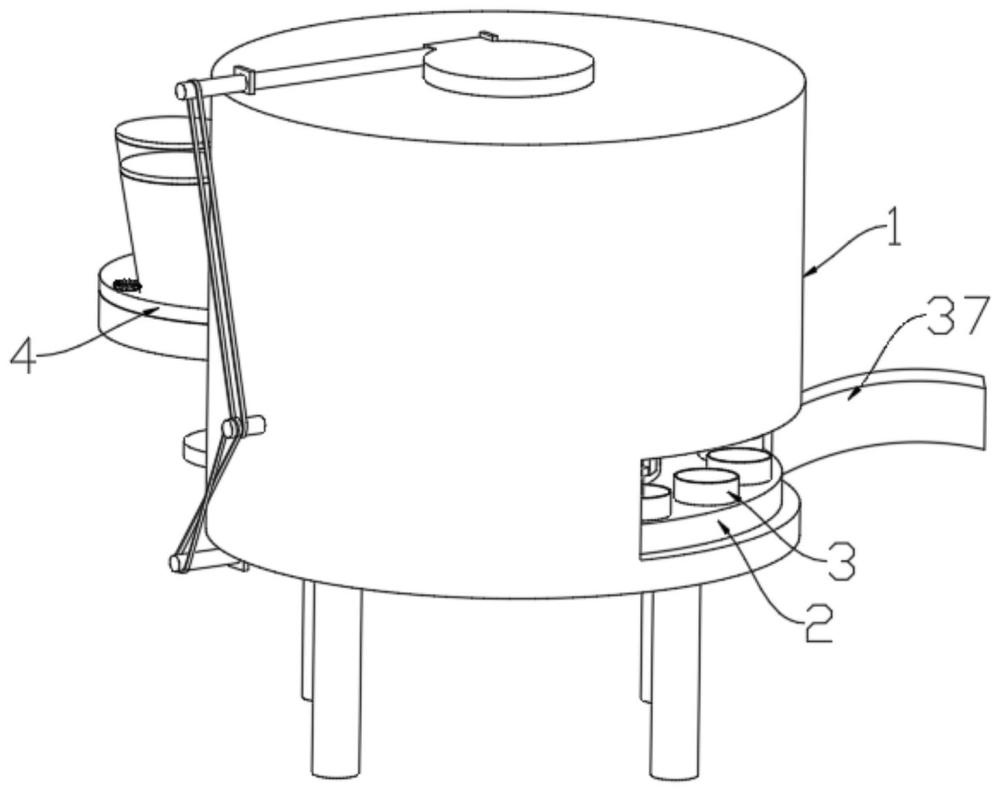

2、为了解决上述技术问题,本发明提供如下技术方案:一种用于生产锂电池三元正极材料前驱体的装置,包括壳体、按比投料机构、生产机构和通风机构,所述壳体内部被其内壁转动设置的生产盘分隔为生产腔和动力腔,所述生产盘顶部通过若干置料槽连接有用于盛放反应物的反应皿,所述壳体外壁的支撑板顶端转动设有转盘一,所述转盘一上设置有按比投料机构,所述按比投料机构与所述生产盘转动连接,所述壳体的顶部和底部对称设有通风孔,所述通风孔内壁设有过滤网,所述壳体的顶端和底端均转动设有用于闭合通风孔的挡风板,所述壳体内部的中心处固定设有支撑柱,所述支撑柱外侧壁设有若干加热块和出风口,所述支撑柱内壁设有通风腔,所述通风腔用于连通所述出风口与壳体底部所述通风孔,所述壳体底部的通风孔内壁设有进气扇。

3、在一个优选的实施方式中:所述生产腔位于所述动力腔上方,每隔一个所述加热块设置有一个出风口,所述壳体侧壁设有密封门,所述壳体顶部设有通气管。

4、在一个优选的实施方式中:所述按比投料机构包括电机一、转轴一、不完全齿轮和圆齿轮,所述壳体外壁设有电机一,所述支撑板内壁转动设有转轴一,所述转轴一的顶端与所述转盘一固定连接,所述转轴一的底端与所述电机一的输出轴固定连接,所述转轴一的底部固定套设有不完全齿轮,所述生产盘的底端固定设有圆齿轮,所述圆齿轮与所述生产盘同心,所述圆齿轮与所述不完全齿轮相配合。

5、在一个优选的实施方式中:所述按比投料机构还包括上料孔、旋转槽、上料筒、转轴二、上料板、动力盘、动力杆一、动力杆二和上料管,所述转盘一内壁设有若干相连通的上料孔和旋转槽、顶端设有若干上料筒,一个所述上料孔、一个旋转槽和一个上料筒为一组,共设置有四组,所述上料筒顶端设有密封盖,所述上料筒底部通过开口与上料孔相连通,所述旋转槽内壁通过转轴二转动连接有上料板,所述上料板与所述转轴二固定连接,所述上料板的面积大于所述上料筒底部开口的面积,所述转轴二顶端延伸至所述转盘一上表面,所述转轴二顶端设有若干竖向摆放的动力杆二,所述壳体外壁的凹槽内设有电机二,所述电机二的输出轴设有动力盘,所述动力盘顶端设有横向摆放的若干动力杆一,所述动力杆一与位于其外壁的所述动力杆二相啮合,所述壳体内壁靠近所述转盘一的一侧设有上料管。

6、在一个优选的实施方式中:所述上料管的内径与所述上料口的内径相同,所述转轴一半径小于所述动力盘底部半径,所述转盘一半径小于所述动力盘的半径。

7、在一个优选的实施方式中:所述生产机构包括收纳槽、传动轴三、搅拌臂、电动推杆和搅拌装置,所述支撑柱内壁的收纳槽中通过传动轴三与搅拌臂的一端转动连接,所述搅拌臂的另一端通过电动推杆连接有搅拌装置,所述搅拌装置位于所述支撑柱外侧。

8、在一个优选的实施方式中:所述通风机构包括传动轴二、传动轴一、电机三、皮带一和皮带二,所述壳体顶端的所述挡风板左侧内壁固定设有传动轴二,所述壳体底端的所述挡风板左侧内壁固定设有传动轴一,所述壳体底端设有电机三,所述电机三的输出轴与所述传动轴一固定连接。

9、在一个优选的实施方式中:所述传动轴一通过皮带一与所述传动轴三转动连接,所述传动轴二通过皮带二与所述传动轴三转动连接。

10、在一个优选的实施方式中:所述皮带一为八字连接,所述皮带二为一字连接。

11、具体的使用方法如下:

12、步骤一:通气管与外接的氮气供应装置连接,初始状态下通气管处于断路状态,本装置与外接的控制装置电连接,电机三的输出轴带动传动轴一逆时针转动九十度,壳体底部的挡封板关闭,传动轴一通过八字连接的皮带一带动传动轴三顺时针转动,传动轴三带动搅拌臂向下转动至水平状态,传动轴三通过一字连接的皮带二带动传动轴二顺时针转动,壳体顶端的挡风板关闭,电机三停止,打开密封门,将反应皿逐一放置在置料槽中,关闭密封门,在控制装置上选择相应的生产模式;

13、步骤二:电机二的输出轴带动动力盘、动力杆一顺时针转动;电机一的输出轴带动转轴一逆时针转动,转轴一带动转盘一逆时针转动,转轴一带动不完全齿轮逆时针转动,不完全齿轮的齿面与圆齿轮相啮合带动生产盘转动,第一个反应皿转动至上料管正下方;若干个上料筒中装有不同的物料,其中一个上料筒内装的是沉淀剂,转盘一带动第一个上料口到达上料管正上方,电机一停止转动,第一个转轴二顶端的竖向摆放的动力杆二与横向摆放的动力杆一相接触,动力杆一带动第一个动力杆二逆时针转动,第一个动力杆二带动第一个转轴二逆时针转动,转轴二带动其外壁的上料板向旋转槽内转动,使得上料板与上料筒底部出现空隙,上料筒底部的开口被打开,根据上料板的转动角度调节间隙的面积,控制上料的量,第一个上料筒内的物料通过开口、上料管到达位于上料管正下方的反应皿中,通过调节上料筒底部的开口的打开时间和打开大小控制下料的量,电机二逆时针转动,带动动力盘、动力杆二逆时针转动,从而带动上料板顺时针转动复位,上料筒底部的开口被闭合;电机一继续正向转动,带动不完全齿轮的齿面与圆齿轮相分离,此时生产盘不转动,转轴一、转盘一转动,同理带动剩余的上料口依次到达上料管正上方,完成不同物料不同配比的上料;当不需要下料的上料筒到达上料管正上方时,电机一不停止转动,电机二持续转动,动力杆二与动力杆一接触后即分离,相接触的动力杆二与动力杆一反向转动,不会带动转轴二转动,即不会带动上料板打开,完成一个周期的上料,即第一个反应皿上料完毕;

14、步骤三:转轴一继续逆时针转动,转轴一带动不完全齿轮的齿面再次与圆齿轮相啮合,带动第二个反应皿转动至上料管正下方,即重复步骤二,开始第二个周期的上料,依次类推,直到若干反应皿均完成上料;

15、步骤四:在上述运行过程中,根据设定电动推杆每隔一段时间完成一次伸长、收缩,每当有填料完毕的反应皿到达搅拌装置正下方时,电动推杆伸长带动搅拌装置的底部伸入反应皿内进行搅拌,搅拌完毕后,电动推杆收缩带动搅拌装置脱离反应皿,可以对反应皿内进行搅拌,若干个反应皿均搅拌完毕后,电机一、电机二、搅拌装置停止运行,静置11-13h进行发酵,发酵完毕后,将氮气供应装置与通气管接通,通过通气管向生产腔内输入氮气,在氮气保护下,依据步骤二的原理向反应皿内逐一加入沉淀剂进行反应,形成共沉淀物,停止供应氮气;

16、步骤五:电机三的输出轴反向转动,带动传动轴一顺时针转动九十度,壳体底部的挡封板向下打开复位,传动轴二逆时针转动九十度,壳体顶部的挡风板向上打开复位,传动轴三逆时针向上转动复位,带动搅拌臂向上转动复位,上下的通风孔均被打开,加热块具有不同的加热温度,进气扇运行,流动的气流通过壳体底部通风孔、通风腔、出风口到达生产腔内被加热,带走反应皿内的水分,再由壳体顶部通风孔排出,将共沉淀物烘干后获得三元正极材料前驱体。

17、与现有技术相比,本发明所达到的有益效果是:

18、本发明使转轴二带动其外壁的上料板向旋转槽内转动,使得上料板与上料筒底部出现空隙,上料筒底部的开口被打开,根据上料板的转动角度调节间隙的面积,通过调节上料筒底部的开口的打开时间和打开大小控制下料的量,完成不同物料不同配比的上料;当不需要下料的上料筒到达上料管正上方时,电机一不停止转动,电机二持续转动,动力杆二与动力杆一接触后即分离,相接触的动力杆二与动力杆一反向转动,不会带动转轴二转动,即不会带动上料板打开,可以控制不同上料筒的上料顺序;转轴一继续逆时针转动,转轴一带动不完全齿轮的齿面再次与圆齿轮相啮合,带动第二个反应皿转动至上料管正下方,即重复步骤二,开始第二个周期的上料,依次类推,直到若干反应皿均完成上料,在生产中满足不同物料生产流程的需求,在使用过程中仅需要使用本装置即可生产,而且生产过程中不需要对发酵皿和其中的物料进行异地转移,减少了物料被污染的风险。

- 还没有人留言评论。精彩留言会获得点赞!