一种高强度生物降解发泡包装材料及其生产工艺的制作方法

本发明涉及高分子材料领域,尤其涉及一种高强度生物降解发泡包装材料及其生产工艺。

背景技术:

1、塑料污染是当今全球面对的严重社会问题之一。2022年全球塑料产量约为4亿吨,但全球所有废弃塑料制品中,只有不到10%被循环利用,近八成因其不可降解性被填埋或散落在环境中而污染了土壤和水体,或被焚烧掉以致污染空气。塑料的第一大品种是聚乙烯,而珍珠棉就是聚乙烯的重要制品之一。

2、珍珠棉又称epe或聚乙烯发泡棉,是非交联闭孔发泡结构,由低密度聚乙烯(ldpe)经物理发泡产生无数的独立气泡构成,具有轻质、柔软、弹性好等诸多优点,是应用最广泛的包装材料之一,2022年全球用量超过一百五十万吨。珍珠棉广泛应用于多种日用产品的内包装以及快递的包装等。

3、近年来,随着全球环保意识、可持续发展理念的不断提升,低碳环保理念渐渐深入人心,很多有污染的包装材料正在淡出人们的生活,鼓励生物降解材料,绿色包装材料成为包装行业的未来发展趋势。其中pbat是柔性的生物降解高分子材料,其物理性能与聚乙烯接近,理论上pbat发泡片材是代替珍珠棉以解决塑料污染问题的理想方案。

4、但pbat发泡片材作为环保包装材料在实际应用中依然存在如下缺陷:

5、(1)由于pbat熔体强度低,挤出发泡过程中会产生严重的泡孔合并和破裂问题,严重降低材料的发泡成功率,以至于pbat挤出发泡片材至今没有实现规模工业化;(2)同时pbat材料模量低,抵抗弹性变形能力不足,其发泡片材的支撑力不足,不够坚挺,承受较大重量时变形严重,因而不适合作为重物的底部缓冲材料使用。

6、如中国专利cn116144067a公开了一种可降解pbat发泡包装材料的生产工艺,在pbat中添加了5-30%的pla以提高pbat发泡包装材料的熔体强度,这样产品的压缩强度和模量仍小于或接近珍珠棉的水平,且该专利也没有对其获得pbat发泡片材的性能做出测试。

7、如中国专利cn202111166225公开了一种pbat发泡片材生产工艺,但其成分pbat为81%-95%,这样产品的压缩强度和压缩模量小于ldpe,其发泡片材的缓冲性和支撑力明显比同密度的珍珠棉差;同时该专利没有对其所采用的发泡剂的种类和用量以及挤出发泡设备和工艺做任何描述,也没有对其获得pbat发泡片材的性能做出测试。

8、如专利cn202210973683公布了一种可降解pla/pbat的挤出发泡珠粒及其生产工艺,虽然采用了挤出发泡工艺,但其材料成分以硬质的pla为主,用量超过50%,工艺上是小孔挤出后热切为珠粒,其成分、形态、性能和应用与代替珍珠棉的pbat发泡片材完全不同。

9、因此,寻找一种可代替珍珠棉解决塑料污染问题的pbat生物降解发泡包装材料,同时其既能提高材料的熔体强度、满足材料挤出发泡的工业生产需要,又能提高材料的模量、提高发泡片材的受压支撑力,这正是本发明专利要解决的问题。

技术实现思路

1、为了克服现有技术的不足,本发明的目的之一在于提供一种可以代替珍珠棉的高强度生物降解发泡包装材料。

2、本发明的目的之二在于提供一种可以代替珍珠棉的高强度生物降解发泡包装材料的生产工艺。

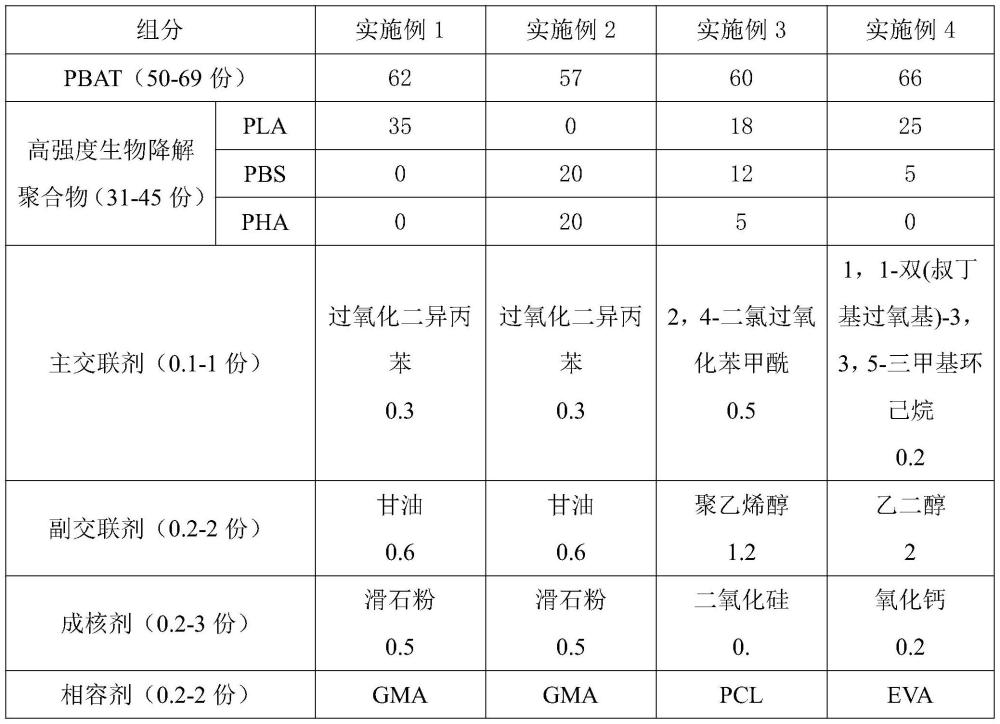

3、本发明的目的之一采用如下技术方案实现:一种高强度生物降解发泡包装材料,主要由如下重量份计的组分制备而成:pbat 50-69份、高强度生物降解聚合物31-45份、主交联剂0.1-1份、副交联剂0.2-2份、成核剂0.2-3份、相容剂0.2-2份;

4、所述高强度生物降解聚合物为pla、pha、pbs中的一种或两种以上的组合物。

5、进一步地,所述的高强度生物降解发泡包装材料,还包括重量份计的抗氧剂0.2-2份和抗收缩剂0.1-2份。

6、进一步地,所述主交联剂为过氧化二异丙苯、过氧化二苯甲酰、叔丁基过氧苯甲酸盐、二枯基过氧化物、叔丁基枯基过氧化物、二叔丁基过氧化物、(2,5-二甲基-2,5二叔丁基)过氧基己烷、(2,5-二甲基-2,5二叔丁基)过氧基己炔、2,4-二氯过氧化苯甲酰、二叔丁基过氧基二异丙苯或1,1-双(叔丁基过氧基)-3,3,5-三甲基环己烷中的一种;

7、所述副交联剂为乙二醇、丙二醇、甘油、季戊四醇、聚乙烯醇、聚乙二醇中的一种。

8、进一步地,所述成核剂为氧化锌、氧化钙、氧化铝、二氧化硅、有机蒙托土、滑石粉、碳酸钙中的一种或两种以上的混合物。

9、进一步地,所述相容剂为甲基丙烯酸缩水甘油酯、聚己内酯、乙烯-醋酸乙烯酯共聚物中一种或两种以上的混合物。

10、进一步地,所述抗氧剂0.2-2份为抗氧剂1010、抗氧剂168、抗氧剂264中的一种或者两种以上的混合物。

11、进一步地,所述抗收缩剂为单硬脂酸甘油酯、芥酸酰胺、硬脂酸酰胺中的一种。

12、本发明的目的之二采用如下技术方案实现:一种高强度生物降解发泡包装材料的生产工艺,包括如下步骤:

13、(1)材料的预处理:将pbat、高强度生物降解聚合物分别在热风干燥机中干燥1.5-2.5h,pbat的热风干燥温度为50-60℃,高强度生物降解聚合物热风干燥温度为70-80℃;

14、(2)材料的混合:将干燥好的配方量的pbat和高强度生物降解聚合物加入到高速混合机中,再加入主交联剂、副交联剂、成核剂、相容剂和抗氧剂,以100-1000rpm速度混合3-5min;

15、(3)改性造粒:将上述混合好的材料加入到双螺杆挤出机料斗中,设置双螺杆挤出机各区温度在120-200℃,各区温度逐渐升高,主螺杆转速为200-400rpm,挤出、拉条,水冷切粒,60℃热风干燥1.5-2.5h,用铝箔袋包装,待用;

16、(4)材料发泡:将上述改性后的粒料加入单螺杆挤出发泡机中,设定粒料的加料速度,设定单螺杆的温度,单螺杆各区温度先由低逐渐升高以熔化材料,并与发泡剂和抗收缩剂充分混合,进而迅速降低后段螺杆温度以提高材料熔体强度和压力,进行连续挤出发泡;材料从模头挤出发泡后,经冷却辊冷却、剖开、收卷,成为发泡片材制品。

17、进一步地,在步骤(3)中,所述双螺杆挤出机分8区加热,各区温度为120-140-160-180-190-195-200-200℃。

18、进一步地,在步骤(4)中,所述粒料的加料速度为15-35rpm,所述单螺杆挤出发泡机的螺杆长径比为50-65:1;单螺杆挤出发泡机分8段加热区,各区温度设定为120-150-170-190-200-180-150-120℃;模头压力设定为5-25mpa,模头温度设定为90-105℃;

19、所述发泡剂的注入时机为待单螺杆挤出发泡机内材料已完全熔化后注入,所述发泡剂的注入量控制在投入材料总重量的2-15%,所述发泡剂为丁烷、戊烷、氟利昂、氮气、二氧化碳中的一种;

20、所述抗收缩剂的注入时机为待发泡剂加完后以液体形式注入,所述抗收缩剂采用液体加注装置加热熔化,抗收缩剂熔化温度为80-120℃。

21、相比现有技术,本发明的有益效果在于:

22、(1)本发明的pbat生物降解发泡包装材料配方可以代替珍珠棉解决塑料污染问题,同时,其既能提高材料的熔体强度,满足材料挤出发泡的工业生产需要,又能提高材料的强度和模量,提高发泡片材的受压支撑力。

23、具体地,本发明所选原料为可降解材料,其制得的生物降解发泡片材可代替珍珠棉解决塑料污染的问题。另外,本发明调整材料配方,通过使用不同的主交联剂和副交联剂组合的方式来显著提高材料熔体强度,尤其是pbat的熔体强度,以实现高发泡倍率片材的工业化生产;以及通过添加高比例的高强度生物降解聚合物以提高材料的拉伸强度和压缩强度,使得制备得到的发泡片材在承重较重或受压过大的情况下还具有优异的支撑力。

24、由此可见,本发明的发泡包装材料既具有生物降解性,同时,又具有更佳的支撑强度(拉伸强度和压缩50%强度明显大于epe珍珠棉),除了如五金制品、玩具、日用品等重量较轻的待包装物品的包装外,尤其适合于空调、冰箱、洗衣机等家用电器以及医疗器械、工控机箱等重量较重的待包装物品或者仪器仪表、电脑、音响、工艺品、玻璃、酒类等贵重易碎品的包装。

25、(2)本发明的生物降解发泡包装材料配方中通过添加抗收缩剂以取得更高发泡倍率和平滑的片材表面。

26、(3)本发明的发泡包装材料加工方法中,通过控制发泡剂用量、模头温度、模头压力、进料速度等关键参数,可获得厚度为0.7-6cm、发泡倍率在5-60倍之间、拉伸强度为400-1300kpa、压缩50%强度为200-800kpa的高强度生物降解发泡片材。尤其是可获得一种不小于30倍的高发泡倍率,且拉伸强度和压缩50%强度明显大于epe珍珠棉的全生物降解发泡片材。发泡倍率越高,说明产品单位用量成本下降;而拉伸强度提高,说明材料不易被拉断,使用过程中不易破损;压缩50%强度的显著提高,其代表了发泡片材的受压支撑力显著提高。对于具有一定重量的待包装物品或者受压情况较为严重的包装应用场景,包装材料的缓冲保护作用力非常重要,支撑力太弱的材料被压扁不会回弹,反而失去了缓冲性能。压缩50%强度越高,发泡片材越坚挺,支撑力越强。而压缩50%强度较低的柔软发泡材料一般用于质量轻、不需要受力保护的物品包装。

27、(4)本发明的发泡包装材料加工方法中,使用单螺杆长径比为50-65:1的单螺杆挤出发泡机实现连续发泡,而不是间歇式发泡的,并且加工设备相比于双阶双螺杆发泡设备更简单、便宜,加工成本更低。

28、(5)本发明的发泡包装材料加工方法中,将单螺杆挤出发泡机的模头温度控制在90-105℃以进一步提高材料熔体强度,获得更高发泡倍率。

- 还没有人留言评论。精彩留言会获得点赞!