一种制备二苯亚砜的方法及装置

本发明涉及一种制备二苯亚砜的方法及装置,属于有机合成及化工安全。

背景技术:

1、亚砜类和砜类作为有机合成的重要中间体,被广泛用于c-c键的形成和各种分子的重排,二苯亚砜(c12h10os)作为其中一个典型的代表,在农药、酶的活化、重金属提取、硫的分离等方面得到广泛的应用。

2、对于二苯亚砜的制备,现有的方法主要使用双氧水氧化二苯硫醚实现,目前双氧水氧化二苯硫醚制备二苯亚砜的催化剂有金属催化体系、非金属催化体系及酸性催化剂等;但金属催化剂容易导致环境及生物系统的污染问题;浓硫酸、硝酸等酸性催化剂又容易对设备产生腐蚀导致生产安全不能得到保障;而非金属催化剂的催化活性又低,导致制备二苯亚砜时所需的条件较为苛刻。

3、另外现有二苯亚砜的制备方法大多是在间歇反应器中制备,传统的间歇反应器无法将产生的热量及时传递到体系之外,导致存在热累积较高、热危险性危害较大、容易引起热失控的问题;例如,cn201910955610.x的专利申请文件公开了一种二苯基亚砜的合成方法,主要方法是向反应器中加入纯苯和催化剂,搅拌下升温至35-45℃,再滴入氯化亚砜,继续搅拌至30-60℃充分反应,得到二苯基亚砜的苯溶液,然后将二苯基亚砜的苯溶液滴加至水中进行水解,控制滴加温度70℃以下,充分水解后经处理、纯化得到产物二苯基亚砜,产品纯度可达gc:98%以上,产品转化率达90%以上;此专利申请文件公开的二苯亚砜的制备方法尽管可获得较高的原料选择性和二苯亚砜选择性,但类似这种传统的常压条件下以半间歇方式操作的反应瓶,其换热面积小、换热能力低,从而决定了其控温效果差,“飞温”风险高;其次就是会有热累积的风险,工业化生产危险性较高,整个反应的安全性不能得到保障,所以有必要设计一种安全的装置及方法来满足二苯亚砜实际的制备需求。

技术实现思路

1、本发明提出的是一种制备二苯亚砜的方法及装置,其目的旨在解决现有二苯亚砜制备过程中催化效果不良和安全性不能得到保障的问题。

2、本发明的技术解决方案:一种制备二苯亚砜的方法,该方法包括:

3、1)、将二苯硫醚与有机溶剂混合形成第一原料;

4、2)、将过氧化氢与磷钨酸混合形成第二原料;

5、3)、对第一原料和第二原料分别进行预热;

6、4)、将预热后的第一原料和第二原料混合后进行加热反应形成反应产物;

7、5)、对反应产物进行淬灭得到二苯亚砜粗产物。

8、进一步地,所述一种制备二苯亚砜的方法,该方法还包括:

9、6)、利用旋蒸法去除二苯亚砜粗产物中的有机溶剂,使用氯仿做重结晶,在搅拌的作用下加热溶解、过滤后经过洗涤、干燥得到二苯亚砜。

10、进一步地,所述第一原料中二苯硫醚与有机溶剂的物质的量比为1:6~1:4;所述第二原料中磷钨酸与过氧化氢的物质的量比为3:1000~7:1000;所述第二原料中过氧化氢的质量浓度为30%~50%;所述对第一原料和第二原料分别进行预热时的预热温度为30℃~70℃;所述第一原料和第二原料混合后进行加热反应时的反应压力为3bar~10bar;所述加热反应时的反应温度为40℃~100℃,加热反应的停留时间为1min~7min。

11、进一步地,所述二苯硫醚与有机溶剂混合形成第一原料具体为二苯硫醚与乙腈混合形成第一原料,二苯硫醚与乙腈的物质的量比为1:5~2:5。

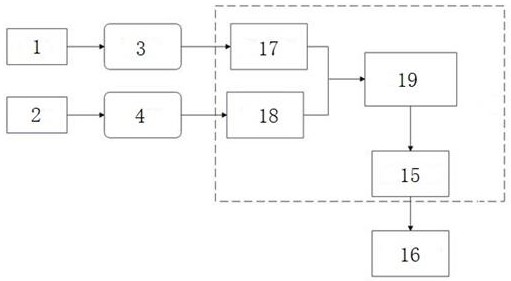

12、一种制备二苯亚砜的装置,其结构包括第一进料罐1,第二进料罐2,第一预热区17,第二预热区18,微通道反应区19,冷却淬灭装置15,产物收集装置16;其中,第一进料罐1的出料口与第一预热区17的进料口连通,第二进料罐2的出料口与第二预热区18的进料口连通,第一预热区17的出料口和第二预热区18的出料口共同与微通道反应区19的进料口连通,微通道反应区19的出料口与冷却淬灭装置15的进料口连通,冷却淬灭装置15的出料口与产物收集装置16的进料口连通。

13、进一步地,所述第一预热区17包括第一直行原料预热板9,第一直行原料预热板9的内部分布有第一预热通路20和第一导热介质,第一导热介质填充在第一预热通路20和第一直行原料预热板9之间;所述第二预热区18包括第二直行原料预热板10,第二直行原料预热板10的内部分布有第二预热通路21和第二导热介质,第二导热介质填充在第二预热通路21和第二直行原料预热板10之间;第一进料罐1的出料口与第一预热通路20的进料口连通;第二进料罐2的出料口与第二预热通路21的进料口连通;第一预热通路20的出料口、第二预热通路21的出料口共同与微通道反应区19的进料口连通。

14、进一步地,所述第一进料罐1的出料口与第一预热通路20的进料口之间串接第一原料泵3;第二进料罐2的出料口与第二预热通路21的进料口之间串接第二原料泵4;第一直行原料预热板9上装有第一温度控制器5和第一压力传感器7,第二直行原料预热板10上装有第二温度控制器6和第二压力传感器8;所述第一原料泵3用于控制第一进料罐1对第一预热通路20的进料速度,所述第二原料泵4用于控制第二进料罐2对第二预热通路21的进料速度;第一温度控制器(5)用于控制第一预热通路(20)内部的温度,第一压力传感器(7)用于监测第一预热通路(20)内部的压力;第二温度控制器(6)用于控制第二预热通路(21)内部的温度,第二压力传感器(8)用于监测第二预热通路(21)内部的压力。

15、进一步地,所述微通道反应区19包括若干双s型混合反应板,每个双s型混合反应板均分布有相同的反应通路22;若干双s型混合反应板依次串接,分别为第一双s型混合反应板11、第二双s型混合反应板12、……,所述第一双s型混合反应板11内的反应通路的进料口作为微通道反应区19的进料口与第一预热通路20的出料口和第二预热通路21的出料口连通,第一双s型混合反应板11内的反应通路的出料口与第二双s型混合反应板12内的反应通路的进料口连通,第二双s型混合反应板12内的反应通路的出料口与第三双s型混合反应板内的反应通路的进料口连通,以此类推,最后一个双s型混合反应板内的反应通路的出料口作为微通道反应区19的出料口与冷却淬灭装置15的进料口连通。

16、进一步地,所述每个双s型混合反应板内的反应通路22四周都填充有换热介质;所述反应通路包括若干段双s型通道,每段s型通道上下内壁均配有细微突起状的结构;所述第一预热通路20包括若干段u型管路,若干段u型管路依次串接;所述第二预热通路21内部结构与第一预热通路20内部结构相同。

17、一种利用如权利要求5所述制备二苯亚砜的装置进行二苯亚砜制备的过程,该过程包括:

18、(1)、将二苯硫醚与有机溶剂混合形成第一原料装入第一进料罐1;

19、(2)、将过氧化氢与磷钨酸混合形成第二原料装入第二进料罐2;

20、(3)、使用第一原料泵3将第一进料罐1内的第一原料通过第一预热通路20进行预热,使用第二原料泵4将第二进料罐2内的第二原料通过第二预热通路21进行预热;

21、(4)、经过预热后的第一原料和第二原料混合后依次通过第一双s型混合反应板11内的反应通路、第二双s型混合反应板12内的反应通路;通过第一原料泵3和所述第二原料泵4控制过氧化氢与二苯硫醚进料摩尔比,反应过程完成后,产物从微通道反应区19的出料口流出,在冷却淬灭装置15内进行淬灭,待反应产物冷却至室温后通过产物收集装置16收集二苯亚砜粗产物。

22、本发明的有益效果:

23、1)本发明能有效避免因反应时间过长、温度过高引发的热累积、热失控等问题;

24、2)本发明配有实时的监测监控系统,能准确监测微通道反应器内的温度压力等,保证安全的同时大大提高了反应效率;

25、3)相较于传统间歇反应器,本发明连续化生产方法明显缩短了反应时间,从原料的混合至反应结束仅仅需要几分钟的时间;

26、4)微通道反应器持液体积小,反应物的质量较小,因此在操作过程中产生的热量积累和洁净问题都较少,使得操作更安全可控,能有效避免原料的浪费;基于预热板以及反应板特殊的结构构型,强传质、传热效果明显加强,使得液-液非均相体系充分混合,大大提高了反应的选择性;

27、5)微通道反应区体型较小,便于移动可适用于不同的工作环境,大大提升了实验的可操作性;

28、6)微通道反应区的结构稳定性好,可以承受高压和高温的工作条件;与传统反应器相比,微通道反应区可以实现更长时间的连续运行,减少停机时间和人工干预,提高生产稳定性和连续性。

- 还没有人留言评论。精彩留言会获得点赞!