一种耐消化淀粉及提高淀粉耐消化性的方法

本发明属于淀粉精加工,具体涉及一种耐消化淀粉、一种提高淀粉耐消化性的方法。

背景技术:

1、我国淀粉年产量超过2000万吨,淀粉产业在国民经济中占据重要地位。耐消化淀粉是一类重要的淀粉衍生物,其规模化生产对于提高淀粉附加值、促进淀粉精深加工产业发展具有重要意义。2019年全球耐消化淀粉市场总值达到了15亿元,预计2026年可增长至22亿元。然而,我国耐消化淀粉自有品牌发展缓慢,大多产品存在口感差、抗性差、受热易酶解等问题。因此,探索安全优质的耐消化淀粉结构设计方案及机制是确保我国淀粉深加工产业高质量发展亟需解决的“瓶颈”问题。

2、同时,随着社会经济的发展,国民对高质量健康食品需求日益增加。但现代饮食模式下,糖尿病等代谢综合症患病率不断增加,据调查我国ii型糖尿病患病率高达12%,增长形势严峻。耐消化淀粉摄入后不会引起人体血糖的快速上升,在改善血脂和血糖水平、控制体重、促进肠道健康等方面发挥有益作用。以hi.maize和novelose品牌为代表的耐消化淀粉作为低能量保健营养配料被广泛用于面包、谷物早餐和面条等食品;该类低血糖健康食品深受消费者喜爱。因此,发展耐消化淀粉产业亦是提升传统主食产品市场竞争力的重要途径。

3、淀粉颗粒是由直链淀粉和支链淀粉分子有序排列形成的包含无定形区和结晶区的多晶聚集体。从新型食品加工角度,淀粉结构调控分为从聚集体到分子(由上而下)与从分子到聚集体(由下而上)的双向策略。目前,耐消化淀粉制备多采用湿热、挤压、超声、水解等传统由上而下破坏生淀粉颗粒无定形区从而提高其结晶性的整体加工方法,存在加工过程随机性大、产品结构不可控、晶区杂乱、热稳定性差等问题。为此,本发明旨在通过由下而上精准结构设计实现耐消化淀粉结晶的均匀分布与品质提升。

技术实现思路

1、为解决上述全部或部分技术问题,本发明提供以下技术方案:

2、本发明的目的之一在于提供一种提高淀粉耐消化性的方法,包括:

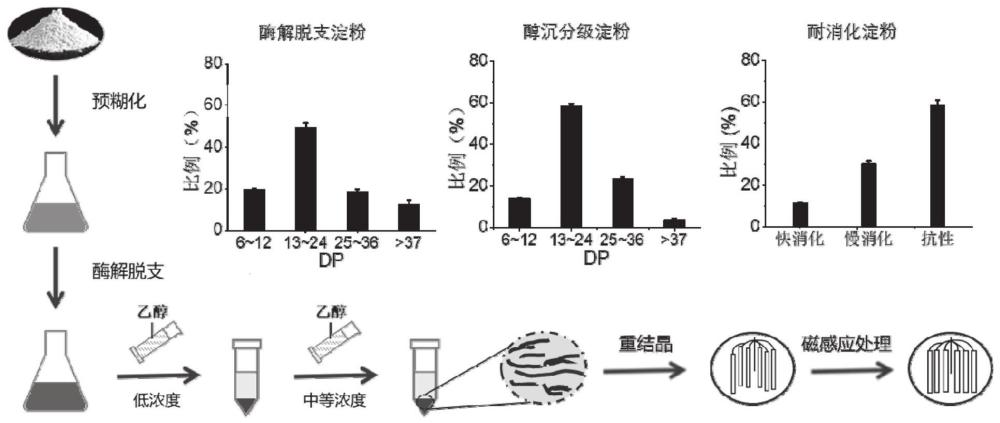

3、对淀粉进行预糊化处理,得到预糊化淀粉;

4、对所述预糊化淀粉进行酶解脱支,得到脱支淀粉酶解液;

5、对所述脱支淀粉酶解液依次进行第一次醇沉分级和第二次醇沉分级,其中第二次醇沉分级采用的醇含量高于第一次醇沉分级采用的醇含量,得到分级的脱支淀粉;

6、对所述分级的脱支淀粉进行重结晶,得到重结晶淀粉;

7、在低于淀粉糊化温度的条件下,对所述重结晶淀粉进行磁感应处理,得到耐消化淀粉。

8、所述制备方法中,预糊化后原淀粉颗粒吸水溶胀、崩解,淀粉链处于无序状态,有利于后续酶解脱支;利用普鲁兰酶水解淀粉链α-1,6糖苷键得到线性淀粉链,与未脱支淀粉链相比,线性淀粉链间空间位阻小,有利于后续重结晶过程的发生;采用两次醇沉分级的目的在于通过逐步增加醇浓度去除体系中分子量较大和分子量较小的分子链,获得分子量适中且分布较为集中的中等长度淀粉链,长淀粉链不易重排结晶,不利于淀粉耐消化的提高,而短淀粉链会干扰结晶的完整性,结晶的热稳定性会降低;利用交变磁通感应在低于淀粉糊化温度下进行磁感应处理,利用磁感应产生的电效应和热效应双重作用,驱动重结晶淀粉中不完美晶体的重新排列,进一步提升重结晶淀粉的耐消化性。

9、在部分实施例中,所述预糊化处理包括:将淀粉分散于磷酸缓冲液中,搅拌并先预热5~15min,然后在85~120℃的加热温度下持续搅拌30~60min,以使淀粉部分或完全糊化,得到预糊化淀粉。

10、进一步的,所述淀粉包括蜡质谷物淀粉。优选包括蜡质玉米淀粉和/或蜡质大米淀粉。

11、进一步的,所述磷酸缓冲液的ph为4.5~6.5;

12、进一步的,所述预热的时间为8~12min;

13、进一步的,所述加热温度为90~100℃;

14、进一步的,所述持续搅拌的时间为40~50min。

15、在部分实施例中,所述酶法脱支包括:将所述预糊化淀粉和1000~3000npun/g的普鲁兰酶均匀混合,并在40~65℃的反应温度下密封保温反应12~36h,反应完成后进行灭酶处理,得到所述混合脱脂淀粉酶解液;

16、进一步的,所述普鲁兰酶活力为1500~2000npun/g;

17、进一步的,所述酶法脱支的反应温度为55~60℃;

18、进一步的,所述酶法脱支的反应的时间为18~24h。

19、在部分实施例中,所述第一次醇沉分级包括:使所述脱支淀粉酶解液与醇按照体积比为1∶0.4~1∶0.7均匀混合,静置后分离上清液;所述第二次醇沉分级包括:使所述上清液与醇按照1∶0.8~1∶1.6的体积均匀混合,静置后分离得到所述分级的脱支淀粉。需要说明的是,本发明所述的“醇”,是指醇浓度为100%或近似100%的醇,进而计算所得上述体积比;当然,采用的醇也可以是其他浓度的醇溶液,在采用其他浓度的醇溶液时,根据醇溶液浓度计算体积比即可。

20、进一步的,所述第一次醇沉分级中,所述脱支淀粉酶解液与醇的体积比为1∶0.5~1∶0.6。

21、进一步的,所述第一次醇沉分级中,静置时间为20~60min,以确保在当前醇浓度下,淀粉分子链充分沉淀。

22、进一步的,所述第二次醇沉分级中,所述上清液与醇的体积比为1∶0.9~1∶1.2。

23、进一步的,所述第二次醇沉分级中,静置时间为20~60min,以确保在当前醇浓度下,淀粉分子链充分沉淀。

24、进一步的,所述醇通常为低级醇和/或聚乙二醇。所述低级醇优选包括甲醇、乙醇和异丙醇中的至少一种,更优选包括乙醇。

25、在部分实施例中,所述重结晶的温度为0~8℃。

26、在部分实施例中,所述重结晶的时间为12-48h。进一步的,所述重结晶的时间优选为18-24h。

27、在部分实施例中,在重结晶之前,还包括将所述脱支淀粉进行干燥处理,然后将干燥得到的脱支淀粉分散于水中,并在80-120℃的温度条件下高温处理20~60min,得到脱支淀粉分散液,然后再进行所述低温重结晶。高温处理的淀粉分子链处于无序状态,在所述低温条件下,淀粉分子链重新有序排列,形成重结晶淀粉。

28、进一步的,所述高温处理的时间优选为30~40min。

29、进一步的,所述高温处理的温度优选为90~100min。

30、进一步的,所述重结晶的温度优选为4-6℃。

31、在部分实施例中,所述提高淀粉耐消化性的方法还包括:在进行所述磁感应处理之前,先将所述重结晶淀粉分散于水中,得到重结晶淀粉分散液,将所述重结晶淀粉分散液的电导率调节至200μs/cm以上,然后再进行所述磁感应处理。

32、进一步的,优选将所述重结晶淀粉的电导率调节至200~400μs/cm,然后再进行所述磁感应处理,以确保体系中产生足够的离子电流,离子电流过低产生的热效应过低,不易诱导淀粉退火,从而不易改善结晶的完美性,而过高则会导致淀粉结晶的破坏。

33、进一步的,所述磁感应处理的励磁电压为100-400v,优选为200-300v,以确保重结晶淀粉分散液中诱导产生足够强度的感应电压和离子电流。

34、进一步的,所述磁感应处理的励磁频率为20-60khz,优选为35-50khz,以确保重结晶淀粉分散液中诱导产生足够强度的感应电压和离子电流。

35、进一步的,所述磁感应处理的交变磁通强度为330-500mt,优选为380-420mt,以确保重结晶淀粉分散液中诱导产生足够强度的感应电压和离子电流。

36、进一步的,所述磁感应处理的温度为45-60℃,优选为48-55℃,以确保淀粉退火的发生,从而促进淀粉结晶的完美性。

37、进一步的,所述磁感应处理的时间为12-48h,优选为18-24h,以确保淀粉链有足够的时间重排,从而加强原有结晶的完美性。

38、本发明的目的之二在于提供根据上述任一项所述的方法得到的耐消化淀粉。

39、在部分实施例中,所述耐消化淀粉中,淀粉链长dp≥37占比5%以下,dp25~36占比22%以上,dp13~24占比56%以上,dp6~12占比15%以下。

40、在部分实施例中,所述耐消化淀粉为a型谷物淀粉晶型,a型谷物淀粉的结晶排布更为致密。

41、在部分实施例中,所述耐消化淀粉的相对结晶度为70%以上。

42、在部分实施例中,所述耐消化淀粉包括30%以上的慢消化淀粉和55%以上的抗性淀粉。

43、与现有技术相比,本发明至少具有以下有益效果:

44、(1)本发明提供的提高淀粉耐消化性的方法是通过由下而上诱导淀粉分子链组合形成耐消化淀粉结晶,与传统的挤压、超声、水解等由上而下法相比,本方法得到的淀粉产品结构更为可控、易设计目标产品;该方法不仅能够提供良好耐消化性的淀粉产品,而且可对淀粉结构进行灵活的调控,以满足不同消费人群的需求。

45、(2)本发明通过预糊化、酶解脱支和醇沉分级等技术手段相结合,将多分支的淀粉脱支得到线性分子链后,根据不同分子量淀粉链极性的差异,通过逐步添加醇的方式,有效提升了线性淀粉链组合中中短链和中长链的占比,从而有利于后续形成稳定均匀分布的淀粉结晶。

46、(3)本发明利用低温诱导淀粉链从无序到有序形成重结晶,并进一步利用磁感应产生的热效应和电效应的双重作用,驱动重结晶中晶胞排列方式和取向,完善了重结晶淀粉的结晶完美性,实现了耐消化淀粉的制备。

47、(4)本发明提供的方法以纯淀粉为原料,无需引入乳化剂等化学试剂,产品绿色健康。

48、(5)通过上述方法得到的耐消化淀粉产品呈结构致密排列的a型谷物淀粉晶型、相对结晶度可达70%以上;慢消化淀粉含量达30%以上、抗性淀粉含量达55%以上,该耐消化淀粉产品可作为低血糖指数食品配料使用,具有改善肠道健康、预防糖尿病、控制体重等生理功能。

- 还没有人留言评论。精彩留言会获得点赞!