一种高清晰的纳米纤维素/树脂复合薄膜及其制备方法与流程

本发明属于复合薄膜,涉及一种高清晰的纳米纤维素/树脂复合薄膜及其制备方法。

背景技术:

1、高清晰指的是兼具高透明度和低雾度的特性,高清晰薄膜材料常用于显示器、触摸屏等电子器件,也可用于窗户、汽车挡风玻璃等领域作为隔膜屏障材料,而传统的玻璃和塑料薄膜通常具有易碎、热膨胀系数高等缺点。

2、纤维素纳米纤维是一种由植物(如木材、竹子)、农业废弃物(如稻壳、甘蔗渣)等生物质资源提取的天然纤维,属于固碳的生物基材料,具备可生物降解性、高强高韧、高结晶度等特性,可用作轻质增强填料制备高强、低热膨胀的复合材料。

3、然而,聚合物基底通常为疏水性材料,与亲水性纤维素纳米纤维相容性较低。在复合材料加工制备过程中,纤维素纳米纤维容易发生聚集现象,产生胶体异质性,不易得到均质材料结构,从而造成一定的光散射,生成雾度,降低材料清晰度。

4、传统解决方案为对纤维素纳米纤维进行化学疏水改性以改善相容性,但该方法设计有机化学试剂的使用,难以规模化制备,且对人类与环境安全风险较大。因此,有必要开发高清晰纤维素纳米纤维基复合材料的绿色可持续、规模化制备技术。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种高清晰的纳米纤维素/树脂复合薄膜及其制备方法,本发明利用热辅助表面空隙填充工艺,通过界面工程策略降低由亲疏水组分构成的复合薄膜的雾度,为获得高清晰的纳米纤维素/树脂复合薄膜提供了一种新的技术路径。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种高清晰的纳米纤维素/树脂复合薄膜的制备方法,所述制备方法包括:

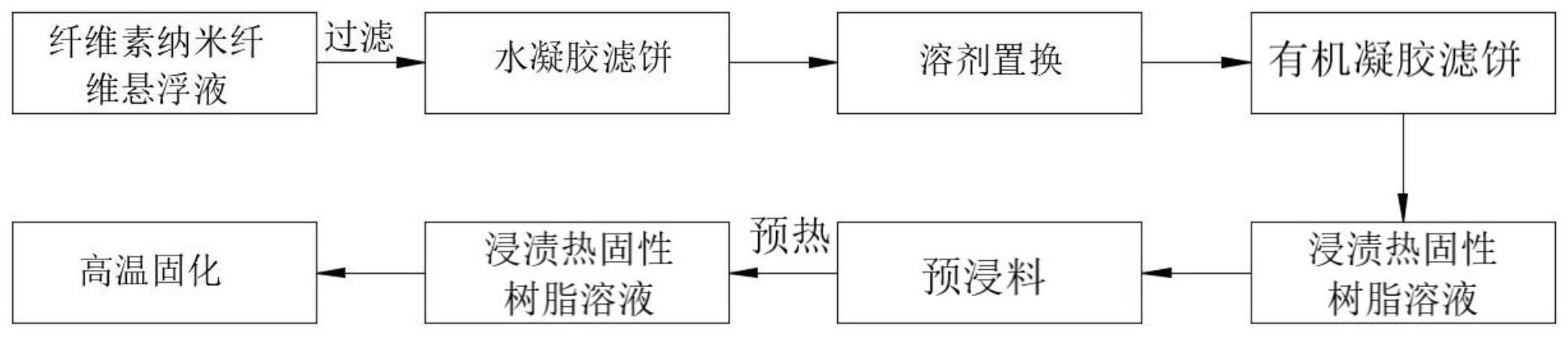

4、(ⅰ)纤维素纳米纤维悬浮液经板框压滤后得到水凝胶滤饼,将水凝胶滤饼浸泡于有机溶液中进行溶剂交换,得到有机凝胶滤饼;

5、(ⅱ)将有机凝胶滤饼浸入热固性树脂溶液中静置扩散,得到预浸料;随后将预浸料预热后浸入热固性树脂溶液中进行表面空隙填充,得到半成品;

6、(ⅲ)对半成品进行高温固化,得到所述纳米纤维素/树脂复合薄膜。

7、当光线照射至纤维素纳米纤维基复合薄膜材料时,会出现反射损失(即部分光线在薄膜材料表面被反射)和散射损失(主要发生在薄膜材料内部),剩下的部分为透射光。影响光线传播的主要因素有薄膜材料的表面粗糙度和薄膜材料的内部孔隙率。

8、亲水性的纤维素与有机溶剂以及疏水性的热固性树脂之间的相容性较差,对纤维素纳米纤维悬浮液进行溶剂置换,并用作增强填料复合热固性树脂基底材料时,所制备得到的复合薄膜表面容易出现裂纹或孔洞等缺陷,不利于得到致密的表面结构,并且薄膜表面粗糙度有所增加,导致光线在薄膜材料表面发生严重的光反射损失。而纤维堆积越密实,纤维表面越光滑,薄膜材料的表面粗糙度越低,越有利于减小光线的反射损失。

9、根据菲涅耳定律,光在两种不同媒介中传播时,由于两种不同介质存在折射率差异,使得光线在薄膜内部传播时易发生散射损失,且散射损失随着折射率差异的增加而提高。纤维素纳米纤维基复合薄膜内部除了纤维素纳米纤维外,还存在大量空腔,空腔内的空气和纤维素基体之间的折射率不同,导致光线在二者之间的界面传播时产生了严重的散射损失。

10、因此,为了提高薄膜材料的透光率,需要从减少薄膜内部空腔和降低薄膜表面粗糙度两方面入手,为此,本发明提出了一种高清晰的复合薄膜的制备方法,通过热辅助表面空隙填充工艺,使得热固性树脂有效渗透覆盖预浸料表面的空气间隙,提升了复合薄膜的折射率匹配度,降低了复合薄膜的表面粗糙度,能有效抑制光线的散射和反射损失,达到提升复合薄膜透明度的技术效果。

11、首先,本发明通过板框压滤的方式对纤维素纳米纤维悬浮液进行脱水成型,得到水凝胶滤饼,并使用有机溶液进行溶剂置换,得到有机凝胶滤饼。随后,将有机凝胶滤饼浸泡于热固性树脂溶液中,热固性树脂溶液通过扩散作用均匀分布于有机凝胶滤饼的网络结构中,填充其结构中的大部分空隙。最后,将所得的预浸料进行高温固化促进纤维素纳米纤维与热固性树脂结合成键,最终得到复合薄膜。

12、由于纤维素纳米纤维与丙酮、乙醇等有机溶剂分子亲和力较差,导致其不易分散于这些有机溶剂中,造成胶体异质性,使得纤维素纳米纤维出现一定程度的聚集现象,从而导致制备得到的有机凝胶滤饼产生较大孔隙,结构不够致密。并且,由于亲水性的纤维素纳米纤维与疏水性的热固性树脂之间的相容性较差,在浸渍过程中热固性树脂无法充分与纤维网络结构结合,也会产生一定的空隙,不利于形成致密的表面结构。这些原因造成复合薄膜材料引起一定的光散射,无法得到高清晰的薄膜材料。

13、为此,本发明通过将预热后的预浸料浸入热固性树脂溶液中,短时浸泡后快速取出,可加速热固性树脂溶液中的有机溶剂挥发,同时实现热固性树脂在预浸料表面的高效渗透,填充了原有的空气空隙,提升了薄膜内部结构均一性,并提高了组分间的折射率匹配度;此外,有机溶剂挥发后导致热固性树脂溶液的黏度增大,可避免其在随后的高温固化中随意流动,提升了复合薄膜的表面均一性和光滑度,使得复合薄膜的透明度得到进一步提高,最终制备得到了高清晰的纳米纤维素/树脂复合薄膜。

14、本发明采用的热辅助表面空隙填充工艺无需采用额外的生产设备,操作简便,且无需进行纳米纤维素疏水化学改性即可有效降低复合薄膜的雾度,提高复合薄膜的透光率,具备绿色环保、可持续发展的技术优势,有利于规模化制备,进而促进相关产品推向市场。

15、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述纤维素纳米纤维悬浮液的固含量为0.1-0.4wt%,例如可以是0.1wt%、0.15wt%、0.2wt%、0.25wt%、0.3wt%、0.35wt%、或0.4wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、由于纤维素纳米纤维具有纳米尺度的纤维丝,可以通过氢键和缠结组成网状结构,使其拥有优越的力学性能;同时,纤维素纳米纤维也不会显著影响与之复合的其它材料的特性,因此,本发明将纤维素纳米纤维用于复合薄膜材料中,在保证复合薄膜透明度的基础上,也赋予了复合薄膜较高的力学性能。

17、本发明特别限定了纤维素纳米纤维悬浮液的固含量为0.1-0.4wt%,随着纤维素纳米纤维含量的增加,有机凝胶滤饼中的空穴结构被更多的纤维素纳米纤维所填充,使得因空穴结构而引发的光散射效应逐渐减弱,使得有机凝胶滤饼的透光率随纤维素纳米纤维含量的增加而提高。

18、本发明特别优选地采用直径为5-10nm的纤维素纳米纤维,该纤维直径小于可见光波长(380-760nm)的十分之一,可在一定程度上避免光的散射作用,有助于提高复合薄膜的透光性。当纤维素纳米纤维的纤维直径低于5nm时,在成膜过程中,纤维素纳米纤维之间极易聚集形成直径更大的纤维丝,使得有机凝胶滤饼的内部出现较多空腔,造成严重的光线散射损失。当纤维素纳米纤维的纤维直径超过10nm时,使得制备得到的复合薄膜内部形成空气孔隙,且其尺寸较大,易导致光线在纤维素纳米纤维、热固性树脂和空气界面处发生散射,影响复合薄膜的透光性。

19、需要说明的是,本发明采用的过滤方式优选为板框压滤,可实现规模化快速脱水成型,更易形成致密的网状结构,从而降低光线在复合薄膜内的散热损失,使得复合薄膜的透光率得到进一步提升。

20、需要说明的是,本发明采用的纤维素纳米纤维可采用目前已公开的现有技术制备得到,本发明对此不作具体要求和特殊限定。目前常见的制备方法包括物理法和化学法。

21、物理法是通过超声波粉碎机、高速搅拌机、硏磨机或高压均质仪等设备处理木浆,对木浆纤维进行研磨均质处理,使得纤维素纳米纤维从纤维素聚集体中剥离,从而得到纤维直径在10-100nm之间且高长径比的纤维素纳米纤维,纤维素纳米纤维相互交缠形成网状结构,在与热固性树脂复合的过程中,网状结构能够增加纤维素纳米纤维与热固性树脂的接触面积,在增强复合薄膜力学性能的同时,还能赋予复合薄膜良好的柔韧性。

22、化学法主要是通过化学修饰引入电荷,也包括用表面活性剂或生物酶来处理,将木质纤维预处理并漂白后,采用tempo催化氧化、磷酸化、羧甲基化等化学修饰方法引入负电荷,增加纤维间静电斥力。但仅依靠化学处理后的纤维素的直径还在微米范围内,因此,通常需要将化学处理和物理处理相结合才能得到理想纳米尺度和分散性良好的纤维素纳米纤维。例如,将化学处理后的纤维素纤维经过研磨机研磨后离心分离得到纤维素纳米纤维,或者通过超声波粉碎处理由纤维素表面分离出纤维素纳米纤维。

23、更进一步地,为了增强纤维素表面基团与热固性树脂聚合物的化学键结合强度,本发明优选采用化学改性的纤维素纳米纤维,如羧基化纤维素纳米纤维、磷酸化纤维素纳米纤维或羧甲基化纤维素纳米纤维。

24、示例性地,羧基化纤维素纳米纤维可采用如下方法制备得到:

25、(1)将纸浆、2,2,6,6-四甲基哌啶-n-氧自由基、溴化钠、次氯酸钠混合得到反应液,反应液中纸浆的浓度为10-30g/l,2,2,6,6-四甲基哌啶-n-氧自由基的浓度为0.2-0.4g/l,溴化钠的浓度为1-3g/l,次氯酸钠为100-130g/l;

26、(2)将反应液的ph值调整至9-11,在28-35℃条件下进行氧化反应1-2h,反应结束后对反应产物进行洗涤,得到羧基化纤维素;

27、(3)对羧基化纤维素在200-1000bar下高压均质2-10次,实现纤维纳米化,得到羧基化纳米纤维素。

28、示例性地,磷酸化纤维素纳米纤维可采用如下方法制备得到:

29、(1)按1:(0.5-2):(3-7)的摩尔比分别称取纤维素原料、磷酸盐和尿素,将磷酸盐和尿素超声溶解于去离子水中,调节溶液ph为3-4.5的酸性范围,其中,按纤维素原料与去离子水的质量比为1:(2.5-8)称取去离子水;

30、(2)将纤维素原料充分浸润于磷酸化试剂溶液中,采用空气压缩泵施加0.1-0.4mpa的压力使纤维素原料充分浸润,有效压实纤维素原料;并于60-95℃下进行热浸泡预处理10-180min;将热浸泡预处理后的纤维素原料于70-110℃下干燥至恒重,进一步升温至140-165℃进行固化10-90min,完成磷酸化修饰化学反应;

31、(3)将磷酸化纤维素浆料加水洗涤纯化后,使用高压均质机等机械处理设备于70-100mpa的压力下均质5-15次,得到高电荷密度磷酸化纤维素纳米纤维。

32、示例性地,羧甲基纤维素纳米纤维可采用如下方法制备得到:

33、(1)将纤维素原料浸泡于反应溶剂中,向原料中加入40-60wt%的碱液,在15-78℃下进行第一次碱化反应1-4小时;随后将温度调整至20-37℃并加入10-60wt%的氯乙酸溶液,在60-82℃下进行第一次醚化反应1-4h,得到反应液;

34、(2)间隔0.5-1小时后,向反应液中加入40-60wt%的碱液,在15-78℃下进行第二次碱化反应1-4小时,随后将温度调整至20-37℃并加入10-60wt%的氯乙酸溶液,在60-82℃下进行第二次醚化反应1-4h,得到羧甲基化纤维素;

35、(3)将羧甲基化纤维素分散于去离子水中形成0.5-4%的羧甲基化纤维素悬浮液,羧甲基化纤维素悬浮液在200-1000bar下高压均质2-10次,实现纤维纳米化,得到羧甲基化纤维素纳米纤维。

36、当然可以理解的是,以上限定的各类纤维素纳米纤维的制备方法均为可选方案,并不构成对本发明技术方案的进一步限定,将采用其他已公开的现有技术或未公开的新技术制备得到的纤维素纳米纤维用于本发明中,同样落入本发明的保护范围和公开范围。

37、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述有机溶液的质量分数为80-90wt%,例如可以是80wt%、81wt%、82wt%、83wt%、84wt%、85wt%、86wt%、87wt%、88wt%、89wt%或90wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、高透明的复合薄膜在智能穿戴设备、电子皮肤和空气过滤器等众多领域引起了广泛关注。传统的高透明薄膜如玻璃、pet或pe塑料,已不能完全满足新型领域的应用需求,这些新型领域亟需兼具高透光率和高孔隙率的复合薄膜材料。但复合薄膜的透光率和孔隙率的变化趋势相反,当复合薄膜的内部结构更加致密紧实,孔隙率降低,光线在复合薄膜内部的散射损失减小,进而导致透光率提高;反之,当复合薄膜的内部结构疏松多孔,孔隙率提高,但光线在穿过空腔和纤维素基体之间的界面时因折射率差异导致散热损失加剧,透光率降低。因此,需要平衡透光率和孔隙率之间的关系以得到二者兼顾的复合薄膜。

39、本发明采用板框压滤的成膜方式,通过纤维素纳米纤维悬浮液中的水分作为润滑液,可以有效防止因压力过大导致纤维素纳米纤维之间堆积黏连,形成过于致密的片层结构。进一步地,为了更好地保证板框压滤后纤维素纳米纤维仍能维持纤维形态,确保有机凝胶滤饼内部具备一定大小的空腔,以满足不同使用场景对复合薄膜孔隙率的要求,本发明特别限定了板框压滤过程采用的过滤压力为0.2-0.3mpa,同时,过滤后得到的水凝胶滤饼的含水率应控制在10-20%,含水率的提高会削弱纤维素纳米纤维之间的氢键作用力,使得纤维素纳米纤维之间易产生滑移,纤维素纳米纤维之间的结合界面也因此降低。

40、本发明将水凝胶滤饼浸泡于有机溶液中,当向水凝胶滤饼中加入置换的有机溶剂时,引入的有机溶剂分子会扩散到水凝胶滤饼中并大量取代水凝胶滤饼中的水分子。由于纤维素纳米纤维与有机溶剂分子的亲和力较弱,导致纤维素纳米纤维之间易形成氢键,彼此结合,使得纤维素纳米纤维聚集,水凝胶滤饼体积收缩,从而形成更高强度、更致密的交联网络结构。同时,由于水凝胶滤饼中的纳米孔道结构在后续的高温固化过程中会产生与溶剂表面张力成正比的毛细管压力,从而导致有机凝胶滤饼的孔道结构被破坏,甚至坍塌,因此本发明通过对水凝胶滤饼中的水分进行溶剂置换,可以防止高温固化过程中有机凝胶滤饼内部孔道结构的破坏坍塌。

41、综上,本发明通过板框压滤的过滤方式在实现脱水的同时可以有效维持纤维素纳米纤维的纤维形态,形成纤维网络结构,确保有机凝胶滤饼具备一定的孔隙率的同时也不会导致光线在有机凝胶滤饼内部过度发生散射损失。同时,通过有机溶剂置换,对水凝胶滤饼内形成的孔道结构进行定型,防止孔道结构在后续高温固化过程中被破坏而坍缩,进而影响复合薄膜的内部孔隙率。

42、所述水凝胶滤饼在所述有机溶液中的浸泡时间为1-3h,例如可以是1.0h、1.2h、1.4h、1.6h、1.8h、2.0h、2.2h、2.4h、2.6h、2.8h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、所述有机溶液包括丙酮溶液、乙醇溶液或乙酸乙酯溶液中的任意一种或至少两种的组合。

44、选择合适的有机溶剂是溶剂置换过程的关键,若选择对水凝胶滤饼本身结构有破坏作用的有机溶剂,会影响水凝胶滤饼的结构和性能。本发明采用丙酮、乙醇和乙酸乙酯进行溶剂置换,这些溶剂的表面张力均小于水的表面张力,用这些溶剂替换水可以减小水凝胶滤饼孔隙内的毛细管作用力和收缩率,从而保护滤饼的孔隙结构。

45、需要说明的是,本发明提供的有机溶液为有机溶剂的水溶液。

46、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述热固性树脂溶液包括热固性树脂和有机溶剂。

47、所述热固性树脂溶液的粘度为5-20mpa·s,例如可以是5mpa·s、6mpa·s、7mpa·s、8mpa·s、9mpa·s、10mpa·s、11mpa·s、12mpa·s、13mpa·s、14mpa·s、15mpa·s、16mpa·s、17mpa·s、18mpa·s、19mpa·s或20mpa·s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、本发明特别限定了热固性树脂溶液的粘度为5-20mpa·s,在此粘度范围内使得热固性树脂溶液易于渗透进预浸料表面空隙并形成稳定的树脂填充层,从而更加有利于加工得到结构均一、表面光滑的高清晰复合薄膜。当热固性树脂溶液的粘度低于5mpa·s时,由于热固性树脂溶液过稀,导致加热蒸发后,有机溶剂残留较多,造成树脂填充层滑动,难以均以稳定地覆盖于预浸料表面;当热固性树脂溶液的粘度高于20mpa·s时,由于热固性树脂溶液过浓,导致预浸料表面的热固性树脂的流动阻力增大,致使树脂填充层凹凸不平,难以获得光滑平整的结构。

49、需要说明的是,本发明对热固性树脂的种类和型号不作具体要求和特殊限定,示例性地,可以采用环氧树脂、酚醛树脂、不饱和聚酯树脂或聚氨酯树脂,以上未列举的其他热固性树脂同样可以用于本发明中。热固性树脂溶液中的溶剂为有机溶剂,与有机溶液中的有机溶剂的种类相同。

50、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述有机凝胶滤饼在热固性树脂溶液中的浸泡时间为8-15h,例如可以是8.0h、8.5h、9.0h、9.5h、10.0h、10.5h、11.0h、11.5h、12.0h、12.5h、13.0h、13.5h、14.0h、14.5h或15.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、与传统的混溶法相比,本发明采用浸渍法处理有机凝胶滤饼,可以使得热固性树脂扩散至密集的纤维网络结构空隙中,且不会破坏有机凝胶滤饼的三维网络结构,可实现纤维素纳米纤维和热固性树脂的均匀混合,最终有利于获得高清晰的复合薄膜材料。

52、在热辅助表面空隙填充工艺中,树脂填充层的厚度取决于热固性树脂溶液的浓度和二次浸泡的时间,当热固性树脂溶液的黏度过低或浸泡时间过短,导致树脂聚合物层的厚度较薄,无法有效覆盖预浸料表面的粗糙结构;当热固性树脂溶液的黏度过低或浸泡时间过短,影响热固性树脂在预浸料表面的浸润性,无法有效渗透至预浸料表面的孔隙内,使得热固性树脂无法均匀平铺预浸料表面,此外,从成本角度考虑,纤维素纳米纤维的占比提升,既可降低复合薄膜的生产成本,又可对废弃资源进行有效利用,更加符合绿色化学的生产理念。

53、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述预浸料的预热温度为60-90℃,例如可以是60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃、80℃、82℃、84℃、86℃、88℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54、本发明特别限定了预热温度为60-90℃,在此预热温度范围内使得预浸料表面的热固性树脂得以快速渗透,并且使得其中的有机溶剂快速蒸发,同时也避免树脂填充层在随后的固化过程中随意流动,从而更加有利于高清晰复合薄膜的加工成型。当预热温度低于60℃时,由于预热温度较低,导致预浸料表面的树脂填充层中的有机溶剂难以迅速蒸发,使得树脂填充层易于流动,难以稳定覆盖于预浸料表面;当预热温度高于90℃时,由于预热温度过高,导致预浸料发生一定程度的固化,在随后的高温固化结束后,得到的复合薄膜材料出现发黄现象,降低了复合薄膜的透光率,影响产品外观质量。

55、所述预浸料的预热保温时间为10-40min,例如可以是10min、15min、20min、25min、30min、35min或40min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56、本发明特别限定了预浸料的预热保温时间为10-40min,在此预热保温时间范围内使得预浸料充分受热以蒸发表面的树脂填充层中的有机溶剂,同时又不致发生较大程度的固化,从而更加有利于获得高质量的高清晰复合薄膜。当预浸料的预热保温时间低于10min时,由于预热保温时间不充分,导致预浸料表面的树脂填充层中的大部分有机溶剂难以迅速蒸发,使得树脂填充层易流动,不易稳定覆盖预浸料表面;当预浸料的预热保温时间高于40min时,由于预热保温时间过长,预浸料发生了一定程度的固化,导致随后的高温固化结束后,得到的复合薄膜材料出现发黄现象,降低了复合薄膜的透光率,影响产品外观质量。

57、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述预浸料在热固性树脂溶液中的浸泡时间为1-5s,例如可以是1.0s、1.5s、2.0s、2.5s、3.0s、3.5s、4.0s、4.5s或5.0s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58、本发明特别限定了预浸料在热固性树脂溶液中的浸泡时间为1-5s,在此浸泡时间内使得预浸料表面得以充分覆盖热固性树脂,并形成树脂填充层,同时具有一定温度的预浸料可以使得树脂填充层内的有机溶剂迅速受热蒸发,从而更加有利于高清晰薄膜的加工成型。当预浸料在热固性树脂溶液中的浸泡时间低于1s时,由于浸泡时间过短,导致预浸料表面的树脂填充层覆盖不充分;当预浸料在热固性树脂溶液中的浸泡时间超过5s时,预浸料的表面温度降低,难以实现树脂填充层中有机溶剂的迅速蒸发,使得树脂填充层易流动,难以稳定覆盖成型。

59、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述高温固化的温度为60-90℃,例如可以是60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃、80℃、82℃、84℃、86℃、88℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、所述高温固化的时间为2-6h,例如可以是2.0h、2.5h、3.0h、3.5h、4.0h、4.5h、5.0h、5.5h或6.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61、示例性地,本发明提供了一种高清晰的纳米纤维素/树脂复合薄膜的制备方法,所述制备方法具体包括如下步骤:

62、(1)固含量为0.1-0.4wt%的纤维素纳米纤维悬浮液经板框压滤后得到水凝胶滤饼,将水凝胶滤饼浸泡于80-90wt%的有机溶液中1-3h,完成溶剂置换,得到有机凝胶滤饼;

63、(2)将有机凝胶滤饼浸入粘度为5-20mpa·s的热固性树脂溶液中静置扩散8-15h,得到预浸料;

64、(3)将预浸料在60-90℃下预热10-40min,随后,将预热后的预浸料再次浸泡于相同的热固性树脂溶液中1-5s,实现表面空隙填充,得到半成品;

65、(4)半成品在60-90℃下进行高温固化2-6h,得到所述纳米纤维素/树脂复合薄膜。

66、第二方面,本发明提供了一种采用第一方面所述的制备方法制备得到的高清晰的纳米纤维素/树脂复合薄膜,所述纳米纤维素/树脂复合薄膜的透光度为87-92%,例如可以是87%、87.5%、88%、88.5%、89%、89.5%、90%、90.5%、91%、91.5%或92%;雾度为0.5-1.5%,例如可以是0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%或1.5%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

67、作为本发明一种优选的技术方案,所述纳米纤维素/树脂复合薄膜的表面粗糙度为0.05-0.2μm,例如可以是0.05μm、0.06μm、0.07μm、0.08μm、0.09μm、0.1μm、0.11μm、0.12μm、0.13μm、0.14μm、0.15μm、0.16μm、0.17μm、0.18μm、0.19μm或0.2μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

68、与现有技术相比,本发明的有益效果为:

69、本发明提出了一种高清晰的复合薄膜的制备方法,通过热辅助表面空隙填充工艺,使得热固性树脂有效渗透覆盖预浸料表面的空气间隙,提升了复合薄膜的折射率匹配度,降低了复合薄膜的表面粗糙度,能有效抑制光线的散射和反射损失,达到提升复合薄膜透明度的技术效果。

70、首先,本发明通过板框压滤的方式对纤维素纳米纤维悬浮液进行脱水成型,得到水凝胶滤饼,并使用有机溶液进行溶剂置换,得到有机凝胶滤饼。随后,将有机凝胶滤饼浸泡于热固性树脂溶液中,热固性树脂溶液通过扩散作用均匀分布于有机凝胶滤饼的网络结构中,填充其结构中的大部分空隙。最后,将所得的预浸料进行高温固化促进纤维素纳米纤维与热固性树脂结合成键,最终得到复合薄膜。

71、由于纤维素纳米纤维与丙酮、乙醇等有机溶剂分子亲和力较差,导致其不易分散于这些有机溶剂中,造成胶体异质性,使得纤维素纳米纤维出现一定程度的聚集现象,从而导致制备得到的有机凝胶滤饼产生较大孔隙,结构不够致密。并且,由于亲水性的纤维素纳米纤维与疏水性的热固性树脂之间的相容性较差,在浸渍过程中热固性树脂无法充分与纤维网络结构结合,也会产生一定的空隙,不利于形成致密的表面结构。这些原因造成复合薄膜材料引起一定的光散射,无法得到高清晰的薄膜材料。

72、为此,本发明通过将预热后的预浸料浸入热固性树脂溶液中,短时浸泡后快速取出,可加速热固性树脂溶液中的有机溶剂挥发,同时实现热固性树脂在预浸料表面的高效渗透,填充了原有的空气空隙,提升了薄膜内部结构均一性,并提高了组分间的折射率匹配度;此外,有机溶剂挥发后导致热固性树脂溶液的黏度增大,可避免其在随后的高温固化中随意流动,提升了复合薄膜的表面均一性和光滑度,使得复合薄膜的透明度得到进一步提高,最终制备得到了高清晰的纳米纤维素/树脂复合薄膜。

73、本发明采用的热辅助表面空隙填充工艺无需采用额外的生产设备,操作简便,且无需进行纳米纤维素疏水化学改性即可有效降低复合薄膜的雾度,提高复合薄膜的透光率,具备绿色环保、可持续发展的技术优势,有利于规模化制备,进而促进相关产品推向市场。

- 还没有人留言评论。精彩留言会获得点赞!