一种溴化苯乙烯/丁二烯共聚物的制备方法与流程

本发明涉及一种阻燃剂制备方法,具体涉及一种溴化苯乙烯/丁二烯共聚物的制备方法。属于溴系阻燃剂合成。

背景技术:

1、溴系阻燃剂是目前应用最广泛的阻燃剂之一,具有阻燃高效性好、热稳定性好等优点,可满足多种高分子材料的阻燃需求,原料来源充足,价格便宜。按照分子量大小,溴系阻燃剂大致可以划分为小分子阻燃剂和高分子阻燃剂。多溴联苯醚是非常常见的一种商用小分子阻燃剂,分子量小于500,通常存在容易从高分子材料基体中析出的缺点,并且,在燃烧时会产生二噁英等致癌物,严重污染环境。六溴环十烷产品也是市场上常用的添加型阻燃剂,主要用作聚苯乙烯、聚丙烯、abs、聚碳酸酯、不饱和聚酯等,近年来研究表明,六溴环十二烷的有机体内生物累积性毒性非常强,对水生生物或环境有害,毒性较大,并且在190℃以上六溴环十二烷脱溴化氢变得剧烈。溴化氢蒸汽的危害会更为显著,用作阻燃剂时会产生有毒有害的烟雾。

2、为了解决环保性问题,人们尝试开发无卤阻燃剂,但是,无卤阻燃剂具有阻燃效率低、添加量高、价格贵、成本高等问题,目前基本用在玩具、衣物等与人体紧密接触的产品中,对于建材产品等来说,无卤阻燃剂的高价格具有较差的市场接受度。

3、相比于无卤阻燃剂,通过提高分子量、改进分子结构来开发低毒的高分子溴系阻燃剂具有更好的可行性。与小分子阻燃剂相比,高分子阻燃剂具有明显更好的阻燃效果,且高分子阻燃剂具有长链结构,不易迁移,环保性更好。溴化苯乙烯pbs、溴化聚苯乙烯bps、溴化环氧树脂bep、溴化聚碳酸酯bco等都属于高分子阻燃剂。其中,pbs的溴含量高,阻燃性好,但是其中刚性的芳香基链段,使其在与基材复配时,使得材料韧性减小。

4、专利申请cn104327214a公开了一种溴化苯乙烯/丁二烯共聚物阻燃剂及其溴化方法,该共聚物由溴化苯乙烯单体和丁二烯单体成分聚合而成,所述溴化苯乙烯/丁二烯共聚物中,苯乙烯的溴化芳基包括2-溴苯乙烯,4-溴苯乙烯及2,4-二溴苯乙烯。

5、专利cn101305022b公开了一种热稳定性溴化共聚物,例如溴化苯乙烯/丁二烯嵌段共聚物、溴化无规苯乙烯/丁二烯共聚物或溴化苯乙烯/丁二烯接枝共聚物,溴化丁二烯共聚物的制备,溴化丁二烯共聚物作为阻燃添加剂的用途以及掺入了阻燃量溴化丁二烯共聚物的泡沫和非泡沫聚合物组合物。

6、前述两个专利技术各有优缺点,所得产品的阻燃性、热稳定性以及对树脂基体韧性的影响等方面仍有提升空间。

技术实现思路

1、本发明的目的是为克服上述现有技术的不足,提供一种溴化苯乙烯/丁二烯共聚物的制备方法,具有优异的阻燃性和热稳定性,且添加至树脂基体后可改善产品韧性。

2、为实现上述目的,本发明采用下述技术方案:

3、一种溴化苯乙烯/丁二烯共聚物的制备方法,以重量份计,具体步骤如下:

4、(1)先以苯乙烯和丁二烯为原料聚合反应得到苯乙烯/丁二烯共聚物;

5、(2)然后将1份苯乙烯/丁二烯共聚物均匀分散于8~10份异丁醇中,接着加入3~5份质量浓度35~45%有机溴铵盐水溶液,在25~30℃条件下,边搅拌边缓慢匀速加入0.1~0.2份氧化剂,氧化剂投料完毕后,加热搅拌;

6、(3)降温,加入0.01~0.015份磁性催化剂,加热,施加脉冲磁场,保温搅拌,后处理,即得;

7、其中,所述的氧化剂为磷钼酸铵与钒酸铋-二氧化锰复合物按照质量比1:0.2~0.3混合而得;所述的磁性催化剂是通过以下方法制备得到的:先将聚二乙烯基苯-聚乙烯苯磺酸复合材料与纳米氧化铝、γ-三氧化二铁混合压制成片状材料,再将片状材料与1-乙基-3-甲基咪唑氯铝酸盐混合加工即得。

8、优选的,步骤(1)的具体方法为:在氮气保护下,先将苯乙烯、四氢呋喃加入正己烷中,搅拌加热至50~55℃,继续加入正丁基锂,保温搅拌30~40分钟,加入丁二烯,在50~55℃和0.1~0.2mpa条件下反应120~180分钟,加蒸馏水终止反应,后处理,即得;其中,苯乙烯、丁二烯、正丁基锂、四氢呋喃、正己烷、蒸馏水的质量比为3:6.5~7.5:0.07~0.08:1.2~1.5:15~17:0.001~0.002。

9、进一步优选的,后处理的具体方法为:将反应所得产物加入其5~6倍重量的蒸馏水中,100℃蒸发除去溶剂,聚合物以固体状态离析悬浮,过滤分离得固体,干燥即可。

10、优选的,步骤(2)中,所述的有机溴铵盐选自四丁基溴化铵、苄基三甲基溴化铵或十二烷基二甲基苄基溴化铵中的任一种。

11、优选的,步骤(2)中,氧化剂投料用时30~40分钟。

12、优选的,步骤(2)中,加热搅拌的工艺条件为:搅拌加热至55~65℃,保温搅拌50~70分钟。

13、优选的,步骤(3)中,降温至20~25℃。

14、优选的,步骤(3)中,搅拌加热至70~80℃,保温搅拌时间为30~40分钟。

15、优选的,步骤(3)中,脉冲磁场的工艺条件为:磁场强度10~15t,脉冲宽度8~10ms,脉冲间隔15~20s。

16、优选的,步骤(3)中,所述后处理包括:自然冷却至室温,过滤取固体,磁分离回收磁性催化剂,残余物水洗2~3次,70~80℃烘干10~12小时。

17、优选的,所述的钒酸铋-二氧化锰复合物,以重量份计,是通过以下方法制备得到的:先将2~3份五水合硝酸铋溶于20~25份2~3mol/l稀硝酸中,得到硝酸铋溶液,接着加入偏钒酸铵,搅拌混匀,逐滴滴入2~3mol/l氢氧化钠溶液,直至ph=6~6.5,加入高锰酸钾,搅拌混匀,190~200℃反应20~24小时,自然冷却,过滤取固体,蒸馏水洗2~3次,烘干即得;其中,偏钒酸铵、高锰酸钾均与五水合硝酸铋等摩尔量。

18、进一步优选的,烘干的工艺条件为:70~80℃烘干10~12小时。

19、优选的,在制备磁性催化剂时,混合加工的工艺条件为:在0.1~0.2mpa条件下,25~35khz和300~400w超声波振荡30~40分钟,抽滤取固体;聚二乙烯基苯-聚乙烯苯磺酸复合材料、纳米氧化铝、γ-三氧化二铁、1-乙基-3-甲基咪唑氯铝酸盐的质量比为1:1~1.5:0.1~0.2:3~4。

20、优选的,在制备磁性催化剂时,还加入聚乙烯醇作为成型剂,其用量为聚二乙烯基苯-聚乙烯苯磺酸复合材料质量的0.5~0.7%,压制的工艺条件为:300~350mpa压制成厚度1~2mm的片状。

21、优选的,所述的聚二乙烯基苯-聚乙烯苯磺酸复合材料,是通过以下方法制备得到的:先将二乙烯基苯和偶氮二异丁腈加入四氢呋喃中,第一次搅拌,加入对苯乙烯磺酸钠,第二次搅拌,在80~90℃和0.1~0.2mpa条件下反应20~24小时,自然冷却至升温,室温挥发除去溶剂,即得;其中,二乙烯基苯、偶氮二异丁腈、对苯乙烯磺酸钠、四氢呋喃的质量比为4~5:1:0.4~0.5:35~45。

22、进一步优选的,第一次搅拌的工艺条件为:300~400r/min搅拌30~40分钟;第二次搅拌的工艺条件为:300~400r/min搅拌2~3小时。

23、本发明的有益效果:

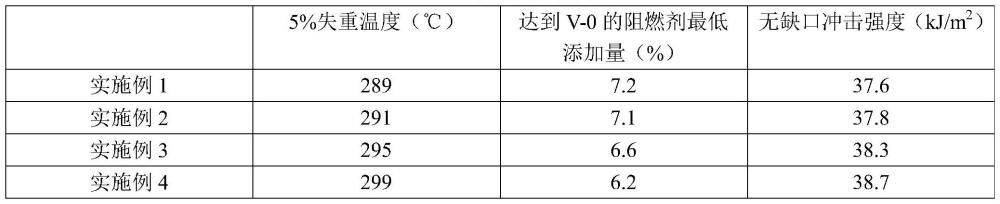

24、本发明先以苯乙烯和丁二烯为原料聚合反应得到苯乙烯/丁二烯共聚物;然后将苯乙烯/丁二烯共聚物均匀分散于异丁醇中,接着加入有机溴铵盐水溶液,边搅拌边缓慢匀速加入氧化剂,氧化剂投料完毕后,加热搅拌;降温,加入磁性催化剂,加热,施加脉冲磁场,保温搅拌,后处理,得到一种溴化苯乙烯/丁二烯共聚物。本发明所得共聚物具有优异的阻燃性和热稳定性,且添加至树脂基体后可改善产品韧性。

25、本发明的起始原料苯乙烯/丁二烯共聚物为自行制备,数均分子量范围为15000~20000,分子量分布1.0~1.1,保证产品具有一定的韧性。

26、本发明使用有机溴铵盐实现溴化,溴化进程更易控制,保证溴化效率,使得产品具有良好的阻燃性,不破坏主体结构,保持产品的韧性和热稳定性。

27、本发明使用的催化剂具有磁性,在反应过程中施加脉冲磁场,通过磁场与加热耦合效应,充分溴化,赋予产品优异的阻燃性、热稳定性和韧性。

28、本发明的氧化剂采用了磷钼酸铵与钒酸铋-二氧化锰复合物的组合,两部分协同作用促进共聚反应的进行,其中,钒酸铋-二氧化锰复合物是通过以下方法制备得到的:先将五水合硝酸铋溶于稀硝酸中,得到硝酸铋溶液,接着加入偏钒酸铵,搅拌混匀,调节ph=6~6.5,加入高锰酸钾,搅拌混匀,加热反应,后处理即得。磷钼酸铵与钒酸铋-二氧化锰复合物协同选择性氧化,不破坏主链结构,在提高产物阻燃性的同时,也不影响产品的韧性和热稳定性。

29、本发明的磁性催化剂是通过以下方法制备得到的:先将聚二乙烯基苯-聚乙烯苯磺酸复合材料与纳米氧化铝、γ-三氧化二铁混合压制成片状材料,再将片状材料与1-乙基-3-甲基咪唑氯铝酸盐混合加工即得。γ-三氧化二铁除了提供磁性,也与聚二乙烯基苯-聚乙烯苯磺酸复合材料、纳米氧化铝协同起到催化作用,该磁性催化剂起到类似固体酸催化剂的作用,减少副反应,促进反应进行,使得产品具有优异的阻燃性、热稳定性和韧性。反应结束后磁分离即可回收磁性催化剂,简单快捷。

- 还没有人留言评论。精彩留言会获得点赞!