一种树枝状多吸附位点粘土稳定剂及其制备方法与流程

本发明涉及一种树枝状多吸附位点粘土稳定剂及其制备方法,属于石油工程。

背景技术:

1、粘土是地层岩石中常见的一种矿物,具有遇水膨胀的特性。通常当油藏含粘土5%~20%时,则认为它是粘土含量较高的油层。在油田开发过程(注水、酸化、压裂),如果措施不当,这些粘土遇到外来水或水基物质时就会发生膨胀、分散、运移,在膨胀过程中,粘土把水吸入到晶体结构中,导致粘土体积的增加,从而堵塞地层孔道,造成水敏伤害,影响储层油气产量。

2、解决水敏伤害最常用的方法是在注入水中加入粘土稳定剂,粘土稳定剂可有效的吸附在黏土表面,防止储层内水敏性矿物水化膨胀及分散运移而对油气层造成伤害,保障油田开发效果不受影响。

3、目前常使用的粘土稳定剂主要包括无机盐类、阳离子聚合物类和季铵盐类。无机盐作为最早使用的粘土稳定剂,主要利用无机盐离子如k+嵌入粘土晶体结构中以中和粘土的电负性,但无机盐类粘土稳定剂与地层结合力弱,防黏土运移能力差。有机阳离子聚合物在水中解离产生高正电价的高分子阳离子,由于阳离子在结构的重复单元上,数量多。可以与粘土颗粒形成多点吸附,形成保护膜,有效防止粘土颗粒的膨胀与运移,但是阳离子聚合物分子量太大,容易堵塞地层孔道,也会造成储层伤害。季铵盐类粘土稳定剂分子量低,不会堵塞地层孔道,同时其结构中存在季铵盐阳离子,能够与粘土表面,抑制水分子进入粘土层间,起到有效的防止粘土水化膨胀。但是大多数季铵盐类粘土稳定剂分子中只有一个阳离子,只能与粘土形成单点吸附,吸附位点少,在高温环境下容易脱附,严重影响了抑制粘土水化的效果。

4、随着石油资源勘探的不断深入,油藏的埋深不断增加,油藏温度也不断提升,对油气井作业过程中用到的化学处理剂的耐温性能也不断提高,因此,亟需开发新型的抗高温、强吸附的粘土稳定剂,满足油藏开发过程中的抑制粘土防膨的需要。

技术实现思路

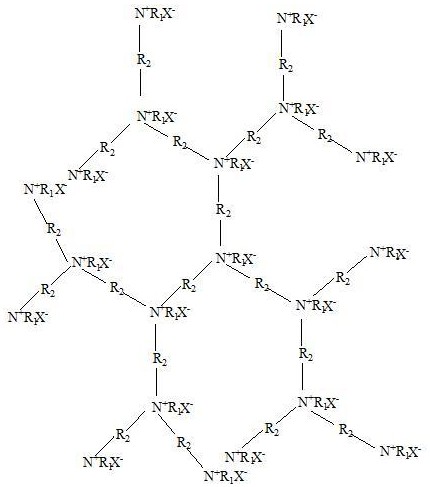

1、本发明提供了一种树枝状多吸附位点粘土稳定剂及其制备方法,该粘土稳定剂具有多个季铵盐吸附位点,能在粘土表面和层间有效吸附,多点吸附作用能够有效提高其吸附性能,降低高温时脱附的几率,同时由于其树枝状结构具有很强的疏水性,可以有效阻碍水分子进入粘土层间,能够较好地抑制粘土的水化膨胀。

2、本发明是通过如下技术方案来实现上述目的的。

3、树枝状叔胺基化合物的反应生成历程如下:首先原料三烷基醇胺在催化剂的作用下,与氢气和氨气反应,结构中的烷基醇变成了烷基胺。

4、

5、通过控制氨气的加入量,使得氨气处于不足量状态,此时生成的胺基化合物会作为胺源继续与原料三烷基醇胺反应。

6、

7、如此继续反应,即可生成树枝状叔胺基化合物。生成的树枝状叔胺基化合物再与卤代烃继续反应,即可制得树枝状季铵盐化合物。

8、本发明提供一种树枝状多吸附位点粘土稳定剂,其特征在于:该树枝状多吸附位点粘土稳定剂结构式为:

9、

10、其中, r1为甲基、乙基或者苄基;r2为c1-c3的烷基,x为卤素。

11、本发明还提供了所述的树枝状多吸附位点粘土稳定剂的制备该方法,制备步骤为:

12、(1)树枝状叔胺基化合物制备:将原料三烷基醇胺加入到反应釜中,再加入催化剂,用氮气置换后向反应釜中通入氨气,再向反应釜中通入氢气,搅拌加热,反应后进行反应釜泄压排气、氮气置换,将反应产物进行蒸馏脱水后,得到树枝状叔胺基化合物;

13、(2)将步骤(1)制得的树枝状叔胺基化合物加入反应器中,再加入卤代烃,加热反应,得到树枝状季铵盐化合物。

14、所述的三烷基醇为三甲醇胺、三乙醇胺或三异丙醇胺。

15、所述的氨气的物质的量与三烷基醇胺的物质的量之比为1-1.5:1。

16、所述的催化剂为ni/al催化剂,其中ni的含量为25-40%(wt%)。

17、所述的树枝状叔胺基化合物制备的反应条件为:催化剂加量为三烷基醇胺质量的0.1-15%,优选5-10%;反应温度为185-245℃,优选205-230℃,氢气分压为1.0-4.5mpa,优选1.5-3.0mpa,反应时间为3-6h。

18、所述的卤代烃为氯甲烷、氯乙烷或氯化苯。

19、所述的卤代烃与三烷基醇胺的物质的量为为1-2:1。

20、所述的树枝状叔胺基化合物与卤代烃的季铵化反应条件为反应温度60-95℃,优选75-85℃,反应时间为2-6h。

21、本发明提供的的粘土稳定剂可用于注水、酸化压裂以及稠油热采中的防膨剂。

22、本发明提供的粘土稳定剂具有较好的抑制粘土水化膨胀的效果,防膨性能优异,耐水洗能力强,抗温性能好,粘土稳定剂的防膨率达到90%以上,耐水洗率达到100%,抗温达到200℃。

23、实施方式

24、下面结合实施例、对比例对本发明加以详细描述。

25、实施例1

26、(1)树枝状叔胺基化合物制备:将1mol原料三乙醇胺加入到反应釜中,再加入10%的ni/al催化剂(以三乙醇胺质量为基准,催化剂中ni含量为35%),用氮气置换3次,然后向反应釜中通入1mol的氨气,再向反应釜中通入1.5mpa的氢气,然后开启反应釜的搅拌,开始加热,加热到205℃后,反应5h。然后将反应釜泄压排气、氮气置换2次,将反应产物进行蒸馏脱水后,即可得到树枝状叔胺基化合物;

27、(2)将步骤(1)制得的树枝状叔胺基化合物加入反应器中,再加入2mol的氯甲烷,加热到75℃,反应5h,即可得到树枝状季铵盐化合物。

28、实施例2

29、(1)树枝状叔胺基化合物制备:将1mol原料三乙醇胺加入到反应釜中,再加入7.5%的ni/al催化剂(以三乙醇胺质量为基准,催化剂中ni含量为40%),用氮气置换3次,然后向反应釜中通入1mol的氨气,再向反应釜中通入2.0mpa的氢气,然后开启反应釜的搅拌,开始加热,加热到230℃后,反应4h。然后将反应釜泄压排气、氮气置换2次,将反应产物进行蒸馏脱水后,即可得到树枝状叔胺基化合物;

30、(2)将步骤(1)制得的树枝状叔胺基化合物加入反应器中,再加入2mol的氯甲烷,加热到85℃,反应4h,即可得到树枝状季铵盐化合物。

31、实施例3

32、(1)树枝状叔胺基化合物制备:将1mol原料三乙醇胺加入到反应釜中,再加入15%的ni/al催化剂(以三乙醇胺质量为基准,催化剂中ni含量为25%),用氮气置换3次,然后向反应釜中通入1.5mol的氨气,再向反应釜中通入2.5mpa的氢气,然后开启反应釜的搅拌,开始加热,加热到185℃后,反应6h。然后将反应釜泄压排气、氮气置换2次,将反应产物进行蒸馏脱水后,即可得到树枝状叔胺基化合物;

33、(2)将步骤(1)制得的树枝状叔胺基化合物加入反应器中,再加入1mol的氯化苯,加热到95℃,反应2h,即可得到树枝状季铵盐化合物。

34、实施例4

35、(1)树枝状叔胺基化合物制备:将1mol原料三乙醇胺加入到反应釜中,再加入5%的ni/al催化剂(以三乙醇胺质量为基准,催化剂中ni含量为30%),用氮气置换3次,然后向反应釜中通入1.5mol的氨气,再向反应釜中通入3.0mpa的氢气,然后开启反应釜的搅拌,开始加热,加热到245℃后,反应3h。然后将反应釜泄压排气、氮气置换2次,将反应产物进行蒸馏脱水后,即可得到树枝状叔胺基化合物;

36、(2)将步骤(1)制得的树枝状叔胺基化合物加入反应器中,再加入1mol的氯乙烷,加热到60℃,反应6h,即可得到树枝状季铵盐化合物。

37、实施例5

38、(1)树枝状叔胺基化合物制备:将1mol原料三甲醇胺加入到反应釜中,再加入0.1%的ni/al催化剂(以三甲醇胺质量为基准,催化剂中ni含量为35%),用氮气置换3次,然后向反应釜中通入1.2mol的氨气,再向反应釜中通入4.5mpa的氢气,然后开启反应釜的搅拌,开始加热,加热到245℃后,反应6h。然后将反应釜泄压排气、氮气置换2次,将反应产物进行蒸馏脱水后,即可得到树枝状叔胺基化合物;

39、(2)将步骤(1)制得的树枝状叔胺基化合物加入反应器中,再加入1mol的氯甲烷,加热到90℃,反应3h,即可得到树枝状季铵盐化合物。

40、实施例6

41、(1)树枝状叔胺基化合物制备:将1mol原料三异丙醇胺加入到反应釜中,再加入1%的ni/al催化剂(以三异丙醇胺质量为基准,催化剂中ni含量为35%),用氮气置换3次,然后向反应釜中通入1.3mol的氨气,再向反应釜中通入4.5mpa的氢气,然后开启反应釜的搅拌,开始加热,加热到245℃后,反应6h。然后将反应釜泄压排气、氮气置换2次,将反应产物进行蒸馏脱水后,即可得到树枝状叔胺基化合物;

42、(2)将步骤(1)制得的树枝状叔胺基化合物加入反应器中,再加入1.75mol的氯甲烷,加热到80℃,反应3h,即可得到树枝状季铵盐化合物。

43、实施例7

44、(1)树枝状叔胺基化合物制备:将1mol原料三乙醇胺加入到反应釜中,再加入2.5%的ni/al催化剂(以三乙醇胺质量为基准,催化剂中ni含量为35%),用氮气置换3次,然后向反应釜中通入1.4mol的氨气,再向反应釜中通入1.0mpa的氢气,然后开启反应釜的搅拌,开始加热,加热到245℃后,反应6h。然后将反应釜泄压排气、氮气置换2次,将反应产物进行蒸馏脱水后,即可得到树枝状叔胺基化合物;

45、(2)将步骤(1)制得的树枝状叔胺基化合物加入反应器中,再加入1.25mol的氯甲烷,加热到70℃,反应4h,即可得到树枝状季铵盐化合物。

46、对比例1

47、树枝状叔胺基化合物制备:将1mol原料三乙醇胺加入到反应釜中,再加入10%的ni/al催化剂(以三乙醇胺质量为基准,催化剂中ni含量为35%),用氮气置换3次,然后向反应釜中通入5mol的氨气,再向反应釜中通入1.5mpa的氢气,然后开启反应釜的搅拌,开始加热,加热到205℃后,反应5h。然后将反应釜泄压排气、氮气置换2次,将反应产物进行蒸馏脱水后,即可得到树枝状叔胺基化合物。

48、对比例2

49、(1)树枝状叔胺基化合物制备:将1mol原料三乙醇胺加入到反应釜中,再加入10%的ni/al催化剂(以三乙醇胺质量为基准,催化剂中ni含量为35%),用氮气置换3次,然后向反应釜中通入5mol的氨气,再向反应釜中通入1.5mpa的氢气,然后开启反应釜的搅拌,开始加热,加热到205℃后,反应5h。然后将反应釜泄压排气、氮气置换2次,将反应产物进行蒸馏脱水后,即可得到树枝状叔胺基化合物;

50、(2)将步骤(1)制得的树枝状叔胺基化合物加入反应器中,再加入2mol的氯甲烷,加热到75℃,反应5h,即可得到树枝状季铵盐化合物。

51、试验例1

52、按照《sy/t5971-2016注水用粘土稳定剂性能评价方法》进行防膨率测试试验,步骤如下:称取0.5g钠膨润土,加入10ml离心管中,加入去离子水至10ml刻度,充分摇匀,在室温下静置2h,装入离心机内,在转速为1500r/min下离心15min,读出钠膨润土在水中的体积v2。采用相同步骤以一定浓度的粘土稳定剂水溶液代替清水,测得离心后土的体积v1。以煤油代替水测得土的体积v0。

53、

54、式中:η—防膨率,%;v0—钠膨润土在煤油中的体积,ml;v1—钠膨润土在粘土稳定剂中的体积,ml;v2—钠膨润土在清水中的体积,ml。

55、试验例2

56、200℃老化后的防膨率测试步骤如下所示:

57、(1)称取3.00g膨润土粉,精确至0.01g装入高温高压密闭反应器中;

58、(2)加入60ml浓度为4%的粘土稳定剂溶液,充分摇匀混合后,放入200±2℃的烘箱中恒温24h,冷却至室温;

59、(3)将高温高压密闭反应器内的粘土混合液全部转入100ml的烧杯中,充分摇匀后,快速取出10ml加入玻璃离心管中,装入具有自动平衡功能的离心机内,在1500r/min下离心15min,读出膨润土的膨胀体积v1。防膨率计算公式如下:

60、

61、式中:v0为膨润土在煤油中的膨胀体积;v1为膨润土在粘土稳定剂水溶液中的膨胀体积;v2为膨润土在清水中的膨胀体积;

62、试验例3

63、耐水洗性能测试步骤如下:

64、将上述试验例2中离心后离心管中的上层清液倒出,加去离子水至10ml,充分搅匀静置2h后在离心机中以1500r/min转速离心15min,最终读出离心管中膨润土的最终体积v1′。

65、耐水洗率计算公式:

66、

67、式中:v1为膨润土在粘土稳定剂水溶液中的膨胀体积,ml;

68、v1′为膨润土水洗后的膨胀体积,ml;v2为膨润土在清水中的膨胀体积,ml。

69、表1 样品评价结果

70、

71、从表中的结果可以看出,本发明提供的树枝状多吸附位点的粘土稳定剂无论是在常温下还是在200℃老化后都具有较好的防膨性能,说明多吸附位点的结构有助于防止其在高温下脱附,避免了高温老化后防膨性能下降的现象出现。对比例1中由于氨气处于过量状态,因此其产物中端氨基大多是伯胺,且未能形成较为完善的树枝状结构,及时是对其结构中自带的叔胺基进行季铵化反应,但由于其只有季铵根离子数量较少,且树枝状结构不完善,结构的疏水性能较弱,因此其常温下防膨性能较本发明的树枝状多吸附位点的粘土稳定剂低,在200℃老化后,这一差距明显变大,主要是对比例的样品在高温下的脱附现象导致其高温老化后的防膨性能变差。

- 还没有人留言评论。精彩留言会获得点赞!