一种阻燃防熔滴聚酯薄膜的制备方法与流程

本发明属于聚酯薄膜阻燃改性,涉及一种阻燃防熔滴聚酯薄膜的制备方法。

背景技术:

1、聚对苯二甲酸乙二醇酯(pet)具有模量高、强度高、保形性好、耐热及耐化学稳定性高等优良特性,广泛应用于生活的各个方面。聚酯薄膜在电子器件、交通工具、机械部件等领域占有重要的地位。但是聚酯自身固有易燃性和易熔融滴落的缺陷限制其在这些重要领域的应用。开发环保可持续的阻燃体系提高聚酯薄膜的阻燃防熔滴性能尤为重要。

2、文献1(含硫芳基聚膦酸酯阻燃聚酯的燃烧行为和高温分解产物[j]. 国外丝绸,2007,22(5):7-8,11)研究了含硫聚膦酸酯即含聚(9,10-二氢-9-氧杂-10-(2,5-二羟基苯基)磷杂菲基-10-氧化物)苯基硫代膦酸酯(pdptp)阻燃聚酯的阻燃行为;中国发明专利申请cn102268043a公开了一种含硫有机膦双笼环酯阻燃剂化合物及其制备方法,合成了可用于聚酯的阻燃剂苯基硫代膦酸二(1-氧基磷杂-2,6,7-三氧杂双环[2.2.2]辛烷基-4-甲)酯;中国发明专利申请cn105037436a公开了一种含硫有机膦阻燃剂笼状磷酸酯化合物的制备方法,合成了可用于聚酯的阻燃剂含硫有机膦阻燃剂笼状磷酸酯。然而这类阻燃剂仍以含磷阻燃剂基团为主,硫元素作为协同阻燃元素使用,磷系阻燃剂易导致水体富营养化,其使用也逐渐受到了限制。

3、文献2(氮硫硅协效阻燃剂的合成及在聚碳酸酯中的应用[j]. 高分子材料科学与工程,2021,37(7):87-94.)以三聚氯氰、氨基乙磺酸、对氨基苯酚和1,3-双(3-氨基丙基)四甲基二硅氧烷为原料,制备了一种含氮硫硅的阻燃剂,并用熔融共混技术制备了阻燃聚碳酸酯复合材料。然而,三聚氯氰、氨基乙磺酸和对氨基苯酚生成的含硫氮中间体的阻燃性能较差,无法提高聚碳酸酯的阻燃性能。另外,聚酯结构和聚碳酸酯相差较大,该含氮硫硅的阻燃剂无法提高聚酯材料的阻燃防熔滴性能,且对聚酯的力学性能影响较大。

4、因此,研究一种无卤无磷环保阻燃体系以用于制备阻燃防熔滴聚酯薄膜,并避免对聚酯薄膜力学性能造成较大影响,具有十分重要的意义。

技术实现思路

1、本发明的目的是解决现有技术中存在的上述问题,提供一种阻燃防熔滴聚酯薄膜的制备方法。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种阻燃防熔滴聚酯薄膜的制备方法,将阻燃防熔滴聚酯母粒通过铸片、双向拉伸和热定型制得阻燃防熔滴聚酯薄膜;

4、阻燃防熔滴聚酯母粒是将含苯磺酸钙和均三嗪结构阻燃剂粉末和聚酯切片分别干燥后经双螺杆挤出机熔融共混挤出制备得到的;

5、含苯磺酸钙和均三嗪结构阻燃剂的结构式为:

6、。

7、作为优选的技术方案:

8、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,阻燃防熔滴聚酯薄膜的厚度为50~200μm。

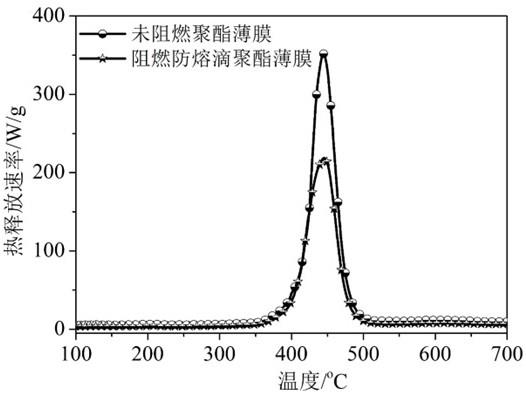

9、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,阻燃防熔滴聚酯薄膜的loi不低于29%,垂直燃烧测试的阻燃等级为v-0级,熔滴为0滴,不引燃脱脂棉(未阻燃聚酯薄膜的loi为21.3%,在垂直燃烧测试中熔滴严重,熔滴为5滴,阻燃等级为v-2级);阻燃防熔滴聚酯薄膜的拉伸强度为195~209mpa(未阻燃聚酯薄膜的拉伸强度为218 mpa)。

10、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,拉伸温度为100~140℃,横向拉伸倍数为2~4倍,纵向拉伸倍数为2~4倍,热定型温度为200~250℃。

11、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,以含苯磺酸钙和均三嗪结构阻燃剂粉末与聚酯切片的总质量为基准,含苯磺酸钙和均三嗪结构阻燃剂粉末的用量为3~5%。

12、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,含苯磺酸钙和均三嗪结构阻燃剂粉末的干燥温度为70~90℃,干燥时间为5~7h;聚酯切片的干燥的温度为140~160℃,干燥时间为2~4h。

13、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,双螺杆挤出机的加工温度为240~280℃,加工温度过低,无法将阻燃剂和聚酯切片混合均匀,不利于造粒,温度过高则会造成能源浪费,本发明提供过的温度范围内可顺利地制备均匀的阻燃防熔滴聚酯母粒。

14、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,含苯磺酸钙和均三嗪结构阻燃剂的制备方法为:首先将三聚氯氰溶于丙酮中得到三聚氯氰溶液,然后将2,5-二羟基苯磺酸钾、氢氧化钠和四丁基溴化铵的水溶液(三聚氯氰与2,5-二羟基苯磺酸钾在反应的过程中生成盐酸,采用氢氧化钠进行中和有助于促进反应的进行;四丁基溴化铵为相转移催化剂,有助于促进三聚氯氰与2,5-二羟基苯磺酸钾接触反应)加入至三聚氯氰溶液中,在搅拌条件下分阶段升温反应后,加入氯化钙水溶液,继续搅拌反应,得到含苯磺酸钙和均三嗪结构阻燃剂。

15、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,三聚氯氰与丙酮的质量比为1:20~30;2,5-二羟基苯磺酸钾、氢氧化钠和四丁基溴化铵的水溶液中,四丁基溴化铵的含量为2~5mmol/l,2,5-二羟基苯磺酸钾与水的质量比为1:10~20,2,5-二羟基苯磺酸钾与氢氧化钠的摩尔比为1:3.2~3.5;三聚氯氰与2,5-二羟基苯磺酸钾的摩尔比为1:3.2~3.4,理论上,三聚氯氰的三个活性氯基团与2,5-二羟基苯磺酸钾的羟基发生亲核取代反应,2,5-二羟基苯磺酸钾的用量稍微过量,有助于促进反应的进行;氯化钙与2,5-二羟基苯磺酸钾的摩尔比为1.1~1.2:2,氯化钙溶液浓度为20~40g/l,理论上每摩尔氯化钙可与两摩尔2,5-二羟基苯磺酸钾反应生成磺酸钙盐,氯化钙用量稍微过量,有助于促进反应完全进行。

16、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,分阶段升温反应是指,先冰浴条件反应1~2h,再30~40℃反应1~2h,最后升温至75~85℃反应1~1.5h。

17、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,加入氯化钙水溶液后反应的温度为25~30℃,时间为1~2h。

18、如上所述的一种阻燃防熔滴聚酯薄膜的制备方法,反应结束后进行减压蒸馏将溶剂蒸出,然后分别采用丙酮和蒸馏水进行洗涤,干燥后得到含苯磺酸钙和均三嗪结构阻燃剂;含苯磺酸钙和均三嗪结构阻燃剂的产率为80~85%。

19、发明原理:

20、本发明的含苯磺酸钙和均三嗪结构阻燃剂,采用2,5-二羟基苯磺酸钾、三聚氯氰和氯化钙为主要原料合成,三聚氯氰的三个活性氯可与2,5-二羟基苯磺酸钾的羟基发生亲核取代反应,反应产物的磺酸根和氯化钙发生离子键反应生成不溶性含苯磺酸钙和均三嗪结构阻燃剂。含苯磺酸钙和均三嗪结构阻燃剂在受热过程中产生苯磺酸结构,催化含苯磺酸钙和均三嗪结构阻燃剂中芳香基团上的羟基脱水成炭,产生自交联,形成三维网络状的结构,该结构有助于增大聚酯的黏度,从而抑制聚酯的熔滴;在加热过程中,芳香基团和均三嗪基团进一步分解形成残炭,苯磺酸结构和均三嗪结构进一步分解生成含硫自由基和不可燃含氮气体,捕捉可燃性自由基,稀释可燃性气体,并使得残炭膨胀;钙盐在温度的作用下生成氧化钙和碳酸钙覆盖在炭层表面,使得膨胀残炭的稳定性提高,从而起到隔绝热量和氧气的作用。因此,采用含苯磺酸钙和均三嗪结构阻燃剂制备的阻燃防熔滴聚酯薄膜具有优异的阻燃防熔滴效果。此外,含苯磺酸钙和均三嗪结构阻燃剂分子中含有大量芳香族酯基,与聚酯的结构相似,相容性高,因此阻燃剂添加对聚酯薄膜的力学性能影响较小。

21、有益效果:

22、(1)本发明的一种阻燃防熔滴聚酯薄膜的制备方法,采用含苯磺酸钙和均三嗪结构阻燃剂制备的阻燃防熔滴聚酯薄膜具有优异的阻燃防熔滴效果;此外,含苯磺酸钙和均三嗪结构阻燃剂分子中含有大量芳香族酯基,与聚酯的结构相似,相容性高,因此阻燃剂添加对聚酯薄膜的力学性能影响较小;

23、(2)本发明的一种阻燃防熔滴聚酯薄膜的制备方法,简单易行,提高了聚酯材料的成炭性能和阻燃防熔滴性能,解决了目前无卤无磷阻燃体系对聚酯材料阻燃防熔滴性能差的问题。

- 还没有人留言评论。精彩留言会获得点赞!