一种抗老化耐水解透明PET切片的生产方法及生产装置与流程

本发明涉及高分子材料生产,具体涉及一种抗老化耐水解透明pet切片的生产方法及生产装置。

背景技术:

1、聚对苯二甲酸乙二醇酯(pet)是具有对称芳环的线性聚合物,易于取向和结晶,具有较高的强度和优良的成纤和成膜性能,因而被广泛应用于化纤、包装材料等领域。以聚对苯二甲酸乙二醇酯(pet)为原料,经双向拉伸制成的薄膜材料,其具有机械性能优良、硬度及韧性高、耐穿刺、耐摩擦以及气密性良好等优点,是常用的阻透性复合薄膜基材之一;但因其大分子链中含有酯键,导致用pet材料制成的薄膜在户外长期使用过程中,容易受光、热、水气等因素的影响,从而导致pet大分子发生降解反应,特别是当产品中残存的羧基较多时,其作为一种酸,将解离出质子,催化酯键的水解反应,使得大分子链断裂形成短链和小分子,加速了薄膜的降解和老化,使薄膜材料的性能大幅下降。因此,开发低羧基含量,同时具有比常规pet更高分子量的pet品种,使其制成的薄膜能够具有耐水解和耐老化的能力,以满足在高温、高湿的户外露天环境下长期使用的要求,对于拓展pet薄膜在农业、土工以及太阳能组件等新能源领域中的应用范围,具有十分重要意义。

2、pet生产过程中,1.0mol的对苯二甲酸(pta)和2.0mol的乙二醇先经酯化反应生成对苯二甲酸双羟乙酯单体,之后单体中的羟乙酯基在金属催化剂的作用下通过缩聚反应脱去一分子乙二醇,形成长链分子。理论上,如果对苯二甲酸(pta)和乙二醇完全反应,酯化产物的两端都应为羟基,但是在实际的工业化生产中,一方面酯化率不可能达到100%,必然会有一部分pta的羧基未被反应而残留在单体一端或二聚体、三聚体等低聚体的末端;另一方面,为了加快后续缩聚反应分子链增长的速率,往往也要控制酯化率不能过高,使酯化物中保持一定的羧基含量。这样,也即有一部分单体或二聚体、三聚体的末端残留有羧基,在后续的缩聚反应过程中,通过羧基和羟基之间的酯化反应也可实现分子链的增长;而且,由于这种酯化反应的副产物是水分子,它比羟乙酯基间反应脱去一分子乙二醇的反应更容易进行,副产物水的扩散系数高,更容易移出体系。如果没有一定含量的羧基,完全靠羟乙酯基间反应脱去乙二醇,会使得缩聚反应进行的非常困难,分子量增长缓慢,难以达到要求的分子量。

3、在缩聚过程中,在分子链增长的同时,受反应釜内高温和少量氧的影响,往往已经生成的大分子链还会发生热降解和热氧化降解的副反应,无论降解发生在大分子链的链端还是链中间,都会生成一分子端羧基,以及乙烯酯基和乙醛等副产物。

4、因此,在pet工业化生产过程中,不可避免地要从酯化阶段带入一部分羧基到缩聚阶段,同时缩聚阶段由于热降解和热氧化降解还要再产生一部分端羧基。要想生产低羧基含量、耐水解的聚酯,就必须要控制产物中的羧基含量,使其越低越好。但是,为了要达到一定的分子量,又必须要保留一定的羧基,以提高缩聚反应时分子链的增长速率,同时在熔融缩聚过程中,还不可避免地会因降解副反应而使产物中带有端羧基。因为如果降低缩聚阶段的温度和反应时间,减少降解副反应,则在减少副反应的同时也大大降低主反应的速率,这种矛盾决定了现有聚酯(pet)生产装置难以直接量产低端羧基含量、高分子量(粘度)的产品。

5、在行业中有人提出了使用更高活性的钛催化剂来加速缩聚反应,制取低羧基聚酯的思路,但采用钛催化剂和传统锑系催化剂相比,将会显著改变产品色相,且存在催化剂易水解失活、热稳定性下降等问题。目前,绝大多数聚酯生产装置仍使用传统的锑系催化剂,因此用锑系催化剂来生产低羧基pet切片对大多数聚酯生产装置来说更有实际应用价值。也有一些厂家通过加入扩链剂、封端剂等来降低产品中的羧基含量,但这些杂质的引入改变了聚酯大分子链的结构,破坏了其规整性,存在天生的缺陷。

技术实现思路

1、本发明的目的在于:针对现有pet生产存在的问题,而提供了一种抗老化耐水解透明pet切片的生产方法,其制得的pet切片中羧基摩尔含量<10.0mol/t,pet切片的特性粘度>0.75dl/g,且该方法可以用于大型聚酯生产装置进行规模化生产。

2、本发明是通过如下技术方案实现的:

3、提供一种抗老化耐水解透明pet切片的生产方法,其特征在于,该方法包括如下步骤:

4、s1、将含磷化合物用乙二醇溶解,配制成添加剂a;

5、s2、将钾盐或钠盐用乙二醇溶解,配制成添加剂b;

6、s3、将原料对苯二甲酸和乙二醇混合,获得反应浆料a;

7、s4、向所述反应浆料a中加入添加剂a和添加剂b,混合均匀,获得反应浆料b;

8、s5、将所述反应浆料b依次进行酯化反应和缩聚反应,然后将熔融态的产物挤出造粒;

9、在步骤s3原料混合过程中可以选择加入或不加入缩聚催化剂;若是步骤s3不加入,则在酯化反应过程中加入所述缩聚催化剂;

10、s6、将通过熔融缩聚制得的粒子进行固相缩聚,制得抗老化耐水解透明pet切片;

11、其中:所述固相缩聚的生产过程如下:

12、(1)在惰性气氛保护的条件下对所得粒子加热,进行结晶;

13、(2)将结晶后的粒子用热氮气进行预热;

14、(3)对预热后的粒子继续加热,在该加热温度下进行反应,使之分子量提高,端羧基降低,然后去除反应中的副产物;

15、(4)将反应后的产物冷却。

16、具体的,本发明采用了两步法生产,使最终所得pet产品中羧基摩尔浓度低于10.0mol/t(5.0~10.0mol/t之间),特性粘度在0.75dl/g以上,本发明的这种方法可用于大型聚酯生产装置进行规模化生产。

17、本发明将通过熔融缩聚制得的粒子,采取连续化固相缩聚的方法在固态下继续反应,得到更高分子量的产品。同时,因为和熔融缩聚相比,固相缩聚采用较低的反应温度,使得熔融缩聚过程中不可避免地降解副反应降得到了有效控制。因此,在固相缩聚分子量增长的过程中,不会额外产生端羧基,而且由于羧基和羟基之间酯化反应的存在,使得原来从酯化反应中带过来的羧基含量进一步下降,最终可以生产出达到我们期望的羧基摩尔浓度低于10.0mol/t、特性粘度在0.75dl/g以上的耐水解聚酯切片。

18、进一步的,一种抗老化耐水解透明pet切片的生产方法:步骤s1、所述的添加剂a中含磷化合物的浓度为0.01~1.0wt%;所述的含磷化合物选自磷酸、磷酸三乙酯、磷酸三甲酯中的一种。

19、进一步的,一种抗老化耐水解透明pet切片的生产方法:步骤s2、所述的添加剂b中钾盐或钠盐的浓度为0.04~2.0wt%。

20、进一步的,一种抗老化耐水解透明pet切片的生产方法:步骤s4、所述反应浆料b中所述对苯二甲酸与所述乙二醇的摩尔比为1:(1.8~3.0);所述反应浆料b中磷元素的含量为5.0~50.0ppm,钾离子或钠离子的含量为0.5~5.0ppm。优选的,反应浆料b中磷元素的含量为5.0~25.0ppm。

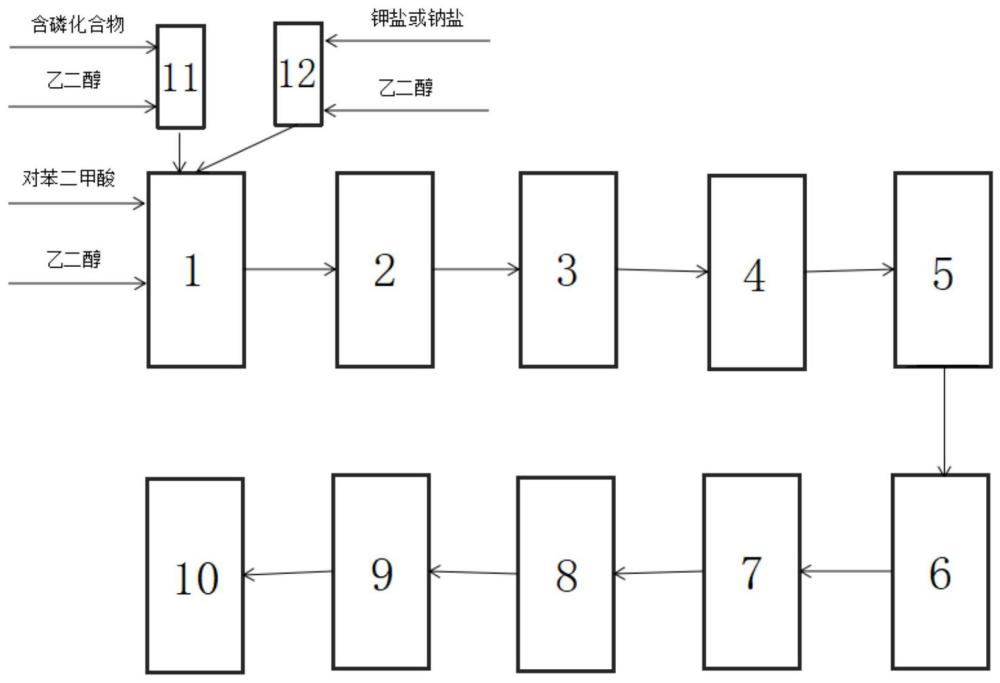

21、本发明通过提高乙二醇的加入量,确保反应过程中乙二醇过量,以最大程度地进行酯化反应,消耗对苯二甲酸两端的羧基;同时还能用乙二醇消耗反应过程中残留的羧基。

22、进一步的,一种抗老化耐水解透明pet切片的生产方法:步骤s5、将所述反应浆料b依次进行第一次酯化反应、第二次酯化反应、第一次缩聚反应和第二次缩聚反应,第二次缩聚反应后产物的特性粘度为0.55~0.65dl/g。

23、具体的,在第二次缩聚反应后控制产物的特性粘度为0.54~0.65dl/g(常规产品的粘度为0.67左右),分子量(数均)约在15000~19000之间。

24、进一步的,一种抗老化耐水解透明pet切片的生产方法:步骤s6、所得抗老化耐水解透明pet切片中羧基摩尔含量<10.0mol/t,特性粘度>0.75dl/g,分子量(数均)>23000。

25、进一步的,一种抗老化耐水解透明pet切片的生产方法:步骤s1~s3中采用的乙二醇为完全新鲜的乙二醇,而非是循环利用的乙二醇。

26、本发明在配制反应浆料的过程中采用完全新鲜的乙二醇代替经工艺塔分离后回用的乙二醇,即完全使用新鲜乙二醇进行配料,将反应过程中产生的回用乙二醇醇暂时储存起来,通过精馏处理后再使用或在生产其它高羧基含量的产品时再使用。

27、进一步的,一种抗老化耐水解透明pet切片的生产方法:步骤(1)中的加热温度为160~180℃;步骤(2)中的预热温度为180~200℃;步骤(3)中的加热温度为200~220℃。

28、具体的,在配制添加剂a和添加剂b时可在60~100℃下进行;在混合反应浆料a和反应浆料b时可在40~70℃下进行。

29、一种抗老化耐水解透明pet切片的生产装置,其特征在于,该生产装置用于生产上述的抗老化耐水解透明pet切片,该生产装置包括:浆料配制罐以及依次与所述浆料配制罐连通设置的第一酯化反应釜、第二酯化反应釜、第一缩聚反应釜、第二缩聚反应釜、挤出造粒系统、结晶器、预热器、反应器以及冷却器;所述的浆料配制罐还与添加剂罐a和添加剂罐b连通设置;在所述浆料配制罐中混合形成所述反应浆料a和反应浆料b;在所述添加剂罐a中配制形成所述添加剂a;在所述添加剂罐b中配制形成所述添加剂b。

30、本发明中采用的固相缩聚过程为:在惰性气体保护的环境下,将熔融缩聚制得的粒子通过流化床式结晶器加热到其玻璃化温度以上、熔点以下,进行结晶;然后将结晶过的粒子送入预热器中,用逆流的热氮气进一步加热;最后将经过预热的粒子送入反应器继续加热,在反应器中,在此加热温度下,粒子无定形区的末端羟乙酯基官能团之间发生缩聚反应\端羧基和羟乙酯基间发生酯化反应,使粒子的分子量进一步提高、羧基进一步下降,最终可以达到羧基摩尔含量低于10.0mol/t,特性粘度在0.75dl/g以上的耐水解pet切片。

31、本发明的有益效果:

32、(1)本发明的生产方法采用熔融缩聚和固相缩聚两步工艺制取低羧基、高粘度的聚酯切片。因为在缩聚反应过程中,低的端羧基含量降低了大分子链增长的速度,使得低羧基和高粘度成为一个矛盾,而如果使用活性更高的钛系缩聚催化剂,则存在催化剂易水解失活、最终产品色相差、热稳定性下降等问题,难以在现有聚酯生产装置上规模化使用。而本发明仍使用常规的锑系催化剂,在熔融缩聚阶段,通过特殊的配料摩尔比和少量金属盐以及磷元素的加入,对生产装置内回用乙二醇和新鲜乙二醇的重新分配,先制取低粘、低羧基切片,然后通过固相缩聚工艺,在相对低温和惰性气体的环境下,对低粘切片进行增粘,来提高最终产品粘度,同时,在固相增粘的过程中,由于反应温度较低(不超过220℃),不会因热降解而产生的新的端羧基,而产品中残余的端羧基又在反应中进一步消耗,从而进一步降低了产品中端羧基的含量,可以实现制成极低端羧基含量(低于10.0mol/t)和较高粘度的pet产品。

33、(2)本发的生产方法对熔融缩聚反应条件友好,无需通过大幅提高熔融缩聚反应条件(如真空、温度、液位)等来生产,不会造成副反应增加,大分子链间或链端热降解而增加产品中羧基浓度。因为本发明的方法不需要严苛的缩聚反应条件,所以也无需降低装置产能。

34、(3)本发明在酯化反应过程中大幅使用乙二醇的目的是,通过醇过量的方式使得对苯二甲酸两端的羧基被完全消耗,使得因未充分酯化而带入最终产品中的羧基含量大幅降低。

35、(4)本发明在反应浆料的配制过程中加入钾盐或钠盐,可以抑制酯化反应过程中的醚化副反应,降低产品中的二甘醇含量,因为醚键键能低,受热时容易热解,产生羧基,所以通过抑制二甘醇的生成,可以间接减少后续缩聚过程中降解产生的端羧基。本发明方法通过对磷元素的引入,可以提高聚酯大分子的热稳定性,防止热降解和热氧化降解的发生,同样可以减少后续缩聚过程中降解产生的端羧基,从而保证最终所得产品中低端羧基含量的特性。

36、(5)本发明的方法无需更换催化剂,延用现有的锑系催化剂,因此对现有聚酯生产线上的其它品种的生产也无影响,可以灵活进行转产安排。

37、(6)pet作为线性大分子产物,其分子量的大小对其实用性能有很大影响,特别是对强度、耐热性的影响更加明显,本发明方法通过固相缩聚技术将最终产品的分子量提高到23000以上,而常规聚酯产品的分子量基本在20000左右,这样即使发生轻微的水解,分子量有所降低,但仍在合理范围内,有助于延长pet薄膜在湿热环境中综合性能的保持,延长使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!