一种邻氯甲苯氯化催化剂的连续分离方法

本发明涉及一种分离方法,具体涉及一种邻氯甲苯氯化催化剂的连续分离方法,尤其涉及一种从邻氯甲苯催化氯化生产二氯甲苯的氯化液中连续分离出催化剂的方法。

背景技术:

1、2,3-二氯甲苯和2,6-二氯甲苯均是制备杀菌剂、杀虫剂、除草剂、防腐剂及染料、颜料、感光材料等产品的重要中间体。二氯甲苯通常是以邻氯甲苯为原料,在路易斯酸催化剂的作用下,与氯气反应得到。氯化产物中含有2,3-二氯甲苯、2,4-二氯甲苯、2,5-二氯甲苯、2,6-二氯甲苯和3,4-二氯甲苯。

2、常见的路易斯酸催化剂有氯化铝、氯化铁、氯化锌等无机氯化物,这些无机氯化物在芳香烃中具有一定的溶解度。当氯化反应完成后,需要采用精馏技术将氯化芳烃产品分离出来,无机氯化物在精馏过程中会产生沉淀而造成堵塔效应,使生产无法正常进行;而且无机氯化物具有强酸性,会腐蚀塔设备。因此,在进行产品精馏之前需要将无机氯化物去除。

3、去除氯化物的常用方法是利用无机氯化物在水中溶解度大的原理,采用先水洗后碱洗的方法将其洗涤去除,先水洗后碱洗的目的是为了减少碱的用量,同时保证碱洗后的氯化液呈中性或微碱性,但该方法的主要缺点是水洗会产生大量的含有机物氯化铝的酸性污水;同时,由于氯化铝极易水解,在水洗涤过程被完全破坏,变成氢氧化铝,从而无法循环使用,造成了资源的浪费,增大了生产成本,对企业造成了巨大的环保压力和催化剂成本,因此需要对工艺革新。

技术实现思路

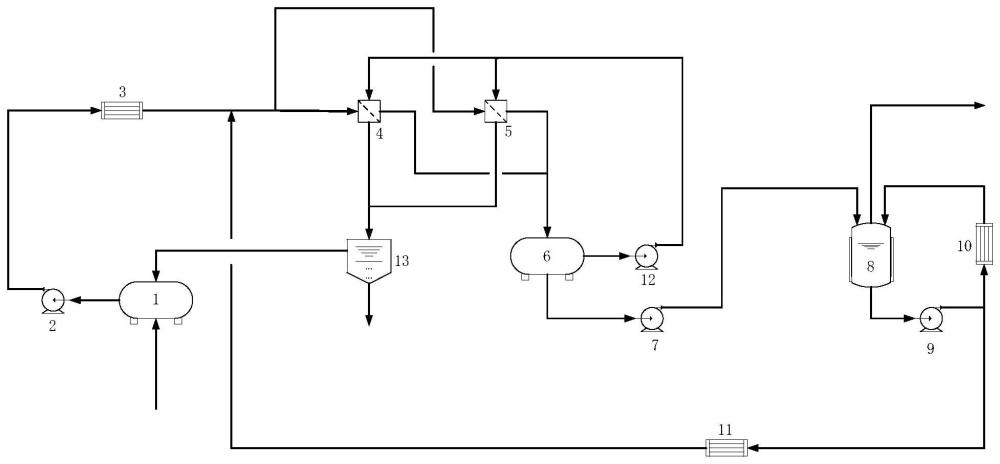

1、本发明的目的是为了解决邻氯甲苯氯化液中催化剂分离过程中产生大量污水的环保问题,提供一种邻氯甲苯氯化催化剂的连续分离方法,该方法采用连续冷冻过滤的方法,利用温度显著影响催化剂在氯化液中的溶解度的性质,将大部分催化剂从氯化液中分离出来,分离出大部分催化剂后的滤液再通过蒸发去除剩余未冷冻析出的催化剂,实现不溶性固体催化剂与邻氯甲苯氯化液的连续分离,并将分离出的催化剂循环使用。

2、本发明的目的是通过以下技术方案实现的:

3、一种邻氯甲苯氯化液与催化剂的连续分离方法,采用连续冷冻处理、过滤的方法,先将氯化液冷冻至析出大部分催化剂,过滤除去析出的催化剂,滤液再通过循环蒸发处理至浓缩液中催化剂的含量约为5~10wt%,浓缩液经过冷却后,与经过冷冻处理的氯化液悬浊液混合再次进行过滤。

4、具体的,一种邻氯甲苯氯化催化剂的连续分离方法,包括以下步骤:

5、步骤(1)、冷冻:将氯化液连续送入冷冻器中进行冷冻处理,得到含固体催化剂颗粒的氯化液悬浊液;

6、步骤(2)、过滤:将氯化液悬浊液通入第一过滤器中进行过滤,除去析出的催化剂,滤液进入滤液槽,当滤饼容量达到第一过滤器的设计值时,将氯化液悬浊液切换至与第一过滤器并联的第二过滤器中进行过滤,同时采用滤液槽中滤液对第一过滤器进行反冲洗,当滤饼容量达到第二过滤器的设计值时,将氯化液悬浊液切换至完成再生的第一过滤器中进行过滤,同时采用滤液槽中滤液对第二过滤器进行反冲洗;并联的两台过滤器轮流交替使用,进行氯化液悬浊液的连续过滤,并得到滤液;

7、步骤(3)、浓缩:步骤(2)得到的滤液进入蒸发釜,在真空状态下进行蒸发处理,蒸发出的气相物料进入精馏分离系统,蒸发釜内物料经再沸器再沸后返回至蒸发釜内,循环浓缩至蒸发釜内浓缩液中催化剂的含量约为5~10wt%,浓缩液经过冷却后,与冷冻处理得到的氯化液悬浊液混合,进行过滤,分离出浓缩析出的催化剂。

8、所述的氯化液以邻氯甲苯为原料、以无机氯化物为催化剂,在温度40~60℃下,邻氯甲苯与氯气在催化剂的作用下发生氯化反应得到的氯化液。

9、所述的催化剂为氯化铝、氯化铁或氯化锌。

10、氯化铝在邻氯甲苯以及二氯甲苯的溶解度如表1所示。

11、表1.氯化铝的溶解度

12、 t,℃ 0 5 8 16 24 32 40 48 56 64 <![cdata[s,g/l<sub>邻氯甲苯</sub>]]> 2.7 3.5 4 5.8 8.3 11.5 15.9 21.5 28.8 38.1 <![cdata[s,g/l<sub>二氯甲苯</sub>]]> 2.5 3.2 3.7 5.4 7.6 10.7 14.7 19.9 26.7 35.4 <![cdata[s,g/l<sub>三氯甲苯</sub>]]> 2.3 2.9 3.4 5.0 7.1 9.9 13.6 18.5 24.9 33.0

13、注:表1中,二氯甲苯指的是2,4-二氯甲苯,氯化铝在其他二氯甲苯异构体中的溶解度与2,4-二氯甲苯中的溶解度表现一致。

14、在邻氯甲苯催化氯化生产二氯甲苯的过程中,氯化铝的用量通常为邻氯甲苯质量的1wt%左右,而氯化反应温度通常为40~60℃,从表1可以看出,在氯化反应条件下,氯化铝完全溶解于反应液中。因此,在邻氯甲苯催化氯化生产二氯甲苯后,脱除氯化铝的常规方法是采用大量水洗涤氯化液,但往往生成大量含金属离子的污水,需要采用中和、沉淀、生化等一系列环保技术与设施进行净化处理,极大地增加了企业的环保压力。同时,由于氯化铝极易水解,在水洗涤过程被完全破坏,无法循环使用,造成了资源的浪费,增大了生产成本。

15、从表1可以发现,氯化铝的溶解度随着温度的降低而降低,当温度降低到8℃以下时,氯化铝的溶解度约为氯化反应温度时溶解度的1/3~1/7。氯化铁、氯化锌在氯化液中的溶解度随温度的变化趋势表现出与氯化铝相同的规律。

16、因此,本发明利用氯化铝等无机氯化物在不同温度下的溶解度具有显著变化的性质,先将氯化液进行冷冻,析出大部分溶解的氯化铝等无机氯化物,再过滤去除,以降低后续处理的负担。并且,本发明将过滤得到的氯化铝等无机氯化物返回到催化剂的配制系统中,使催化剂得到了循环利用,大大降低了生产成本。

17、步骤(1)中,通过冷冻处理,使在氯化反应温度下溶解的催化剂在氯化液中的溶解度降低,并析出大部分催化剂,形成催化剂沉淀物和冷冻温度下饱和催化剂氯化液,即含固体催化剂颗粒的氯化液悬浮液。

18、所述的冷冻处理的温度为5~8℃。在所述的冷冻器的出口得到温度为5~8℃的含固体催化剂颗粒的氯化液悬浮液。

19、步骤(2)中,所述的第一过滤器、第二过滤器均为平均孔径为0.1~0.5μm的膜过滤器;第一过滤器、第二过滤器的材质为耐腐蚀的哈氏合金或聚四氟乙烯。

20、过滤的温度为5~8℃。滤液为冷冻温度下饱和催化剂浓度的氯化液。

21、过滤的压力不超过0.5mpa,优选为0.3~0.5mpa。

22、所述的第一过滤器的滤饼容量的设计值为过滤的压力达到最高值(0.5mpa)时的滤饼容量;所述的第二过滤器的滤饼容量的设计值为过滤的压力达到最高值(0.5mpa)时的滤饼容量。

23、反冲洗的压力不超过0.2mpa,优选为0.1~0.2mpa。

24、反冲液进入反冲液澄清槽中自然沉降分离出滤饼,上层清液与待处理氯化液混合,再次进行冷冻处理,分离出的滤饼返回到催化剂配制系统循环再利用。

25、步骤(3)中,所述的蒸发处理的温度为100~180℃,真空度为95~98kpa。

26、所述的蒸发釜为强制循环蒸发器。所述的蒸发釜和精馏分离系统的材质为碳钢。

27、通常,浓缩液与氯化液悬浊液的重量之比为1:5~1:10。浓缩液的量较少,与冷冻处理得到的氯化液悬浊液混合后不会对过滤温度产生太大的影响,但为了尽可能避免对过滤温度的影响,浓缩液冷却到5~8℃后,与经过冷冻处理得到氯化悬浊液混合,再次进行过滤。浓缩液循环至过滤器的循环量由滤液中的催化剂含量以及浓缩液中的催化剂含量所决定。

28、本发明所述的方法适用于任何氯化液中催化剂溶解度随温度变化较为显著的反应体系。

29、本发明的有益效果:

30、(1)、与传统分离氯化铝催化剂的方法相比,本发明方法可以避免产生大量污水,可以实现连续化操作,并且实现了催化剂的循环利用,极大地降低环保处理成本和生产二氯甲苯的催化剂成本,是一条具有更高竞争力的工艺路线。

31、(2)、本发明方法可以避免因水洗造成氯化铝水解而生成的金属盐泥,也避免了后续产品精馏时因水洗而带入系统的水分产生的酸性而对设备的腐蚀,本发明蒸发釜和精馏分离系统可以采用更廉价的碳钢等材质,可以极大地降低投资成本。

32、(3)、本发明在蒸发釜内蒸出的物料以气相形态进入后续的精馏系统,可以显著节省精馏能耗。

33、(4)、本发明具有连续化处理且低能耗、低物耗的特点。

- 还没有人留言评论。精彩留言会获得点赞!