一种基于磷酸锆的多组分阻燃剂及其制备方法、一种仿皮革与流程

本技术涉及仿皮革制备的,更具体地说,它涉及一种基于磷酸锆的多组分阻燃剂及其制备方法、一种仿皮革。

背景技术:

1、仿皮革材料主要成分为皮革余料和环氧化聚异戊二烯母胶,其中环氧化聚异戊二烯母胶是一种易燃烧的聚合物材料;为确保材料的绿色、环保、安全、可靠,对其进行阻燃改性则具有十分重要的意义。

2、目前的阻燃剂包括无机金属氢氧化物、含卤素阻燃剂等。其中,传统的无机金属氢氧化物阻燃剂(如微米氢氧化镁、氢氧化铝等),其存在颗粒尺寸大、阻燃效率低以及填充量大的问题,单纯以无机金属氢氧化物作为阻燃剂改性仿皮革材料,会严重影响皮革的物理机械性能和成型加工性能。另外,由于环保要求,含有卤素的阻燃剂会在燃烧后产生烟雾,带来环境问题;且燃烧后含卤素的蒸气具有一定的腐蚀性,如发生火灾,则会对施救人员和需救治的人群产生较大伤害并阻碍灭火、撤离工作的开展。

3、因此,阻燃改性正朝着低烟、无毒、无卤和环境友好且尽可能降低对原材料物理机械性能和成型加工性能影响的方向发展,追求新型的协同阻燃体系是十分必要的。

技术实现思路

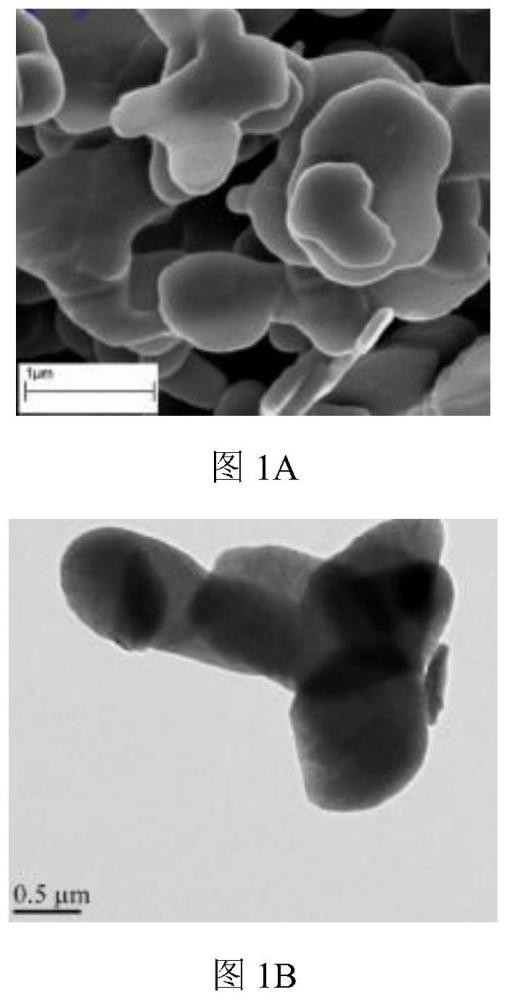

1、为了缓解因阻燃剂带来的环境问题,并进一步提高阻燃效果,本技术提供一种基于磷酸锆的多组分阻燃剂及其制备方法、一种仿皮革。

2、第一方面,本技术提供一种基于磷酸锆的多组分阻燃剂,采用如下的技术方案:

3、一种基于磷酸锆的多组分阻燃剂,包括以下重量份的原料:

4、氮磷类阻燃剂4-8份,金属氢氧化物2-4份,改性磷酸锆0.5-2份;

5、所述改性磷酸锆的制备方法包括:将磷酸锆以硅烷偶联剂表面改性后再壳层聚合的步骤;所述硅烷偶联剂中含有不饱和双键;

6、所述氮磷类阻燃剂和金属氢氧化物是进入到改性磷酸锆的内部孔隙的。

7、首先,磷酸锆是一类尺寸可控,具有固体酸催化效应的二维层状纳米材料。磷酸锆层间有大量的brφnsted酸点和lewis酸点,当该物质在高温燃烧时能催化聚合物交联成炭,形成“屏障”,以阻隔可燃气体、氧气和热量的传输。制备仿皮革的有机物中添加有磷酸锆时,当发生燃烧后,仿皮革的石墨化程度增加;且随着磷酸锆含量的增加,炭层结构中有序炭的比例逐渐增加,石墨化程度提高,即磷酸锆发挥了催化有机物成炭的作用,其能够促进炭层的有序化。而较高的石墨化程度表明材料具有较为致密和稳定的炭层,能够有效地阻隔仿皮革材料的降解和火焰的蔓延,提高材料的阻燃性能。另外,有机聚合物在燃烧过程中会受热分解,并产生从基体向外扩散的气体;当具有致密且稳定的炭层时,该类气体就难以冲破炭层,并在炭层中产生凸起的孔洞,那么部分未破裂的孔洞又会进一步阻碍气体和热量交换,从而进一步阻碍燃烧的发生和蔓延。

8、其次,本技术的阻燃剂,其中的金属氢氧化物和氮磷类阻燃剂是分散在改性磷酸锆的内部孔隙的。由于磷酸锆的层状结构能够起到隔热的作用,延缓仿皮革材料的降解,同时层状结构还可以抑制燃烧分解后产生的物质(例如气体等)向外扩散,起到抑制传质的作用,因此使得制备仿皮革的有机物的分解速率变慢。而金属氢氧化物和氮磷类阻燃剂分散在改性磷酸锆的内部孔隙后,填充其内部孔隙,使得催化有机物燃烧成碳层的形成过程更快且形成更致密的结构,显著提高阻碍热、氧气等进一步接触仿皮革材料的未燃烧氧化的部分,起到显著提高阻燃效果的作用。

9、此外,本技术的改性磷酸锆是以层状结构的磷酸锆制备得到的,磷酸锆以硅烷偶联剂改性后,硅烷偶联剂中不饱和双键这一活性基团和磷酸锆发生缔和反应,使磷酸锆表面活性增强,进而为后期的壳层聚合做准备。另外硅烷基团具有很强的亲环氧基团性,可以与仿皮革的制备原料(环氧化聚异戊二烯母胶)发生反应,提高改性磷酸锆填料与环氧化聚异戊二烯的界面相容性,改善了改性磷酸锆在有机相中的分散性,以制备得到性能优异的仿皮革。

10、综上,通过采用上述技术方案,制备得到阻燃效果显著优异的阻燃剂,且该阻燃剂中各组分均不含卤素,绿色环保,性能优异的同时也更加环保。

11、可选的,所述硅烷偶联剂选自乙烯基类硅烷偶联剂和丙烯酸酯类硅烷偶联剂中的任意一种或多种。

12、进一步可选的,所述乙烯基类硅烷偶联剂为乙烯基三甲氧基硅烷。

13、通过采用上述技术方案,和其他含有不饱和双键的硅烷偶联剂相比,乙烯基类硅烷偶联剂中乙烯基的反应活性较高,化学稳定性较高,且制备方法简单,因此硅烷偶联剂可以优选为乙烯基类硅烷偶联剂。具体可以选择为乙烯基三甲氧基硅烷。

14、可选的,所述改性磷酸锆的制备方法包括以下步骤:

15、步骤1、表面改性:将磷酸锆和硅烷偶联剂在第一溶剂存在下混合反应,反应产物经洗涤、干燥和粉碎,得到表面处理磷酸锆;其中,所述磷酸锆和所述硅烷偶联剂的重量比例为(4-8):1;

16、步骤2、壳层聚合,具体包括以下步骤:

17、步骤21、使得所述表面处理磷酸锆和引发剂在第二溶剂下接触,得到磷酸锆分散液;

18、步骤22、于所述磷酸锆分散液内加入壳层单体,反应,得到改性磷酸锆分散液;

19、步骤3、将所述改性磷酸锆分散液固液分离后,将固体洗涤、干燥和筛选后得到改性磷酸锆。

20、上述方案中,首先对磷酸锆表面引入不饱和双键和硅烷基团,随后再引入壳层单体,使壳层单体在磷酸锆表面发生自由基聚合,渐渐形成聚合物壳层。通过采用上述技术方案,制备得到稳定负载有硅烷基团和不饱和双键的改性磷酸锆,而壳层单体的聚合进一步强化了改性磷酸锆的稳定性,使其稳定发挥效果。具体来说,对磷酸锆做壳层聚合的目的在于:1、改善磷酸锆与聚合物基材的相容性和界面的结合力。未经处理的磷酸锆属于无机纳米材料,和有机聚合物基材的亲和力较差,容易产生分层和脱胶。对磷酸锆进行壳层聚合后,在其表面包覆一层有机聚合物,可以显著提高其与有机基材的亲和力,增强界面结合,防止在基材中的分散和分层。2、增强磷酸锆的热稳定性和力学性能。单纯的磷酸锆的热稳定性和机械强度比较低;进行壳层聚合后,外层的聚合物壳可以提高其热稳定性,机械强度也得到增强,使其使用寿命延长。3、壳层聚合后改变了磷酸锆表面的性质,赋予其特殊功能。通过选择不同的壳层单体,可以在磷酸锆表面引入特定的官能团,调控其界面性能,如提高其亲水性或疏水性,赋予反应活性等,以适应不同用途的需求。在本技术中,壳层聚合后能够进一步增强磷酸锆和其余两种组分氮磷类阻燃剂以及金属氢氧化物的结合稳定性。4、调控磷酸锆的兼容性和分散性。壳层聚合可以调整磷酸锆表面的亲水亲油平衡,优化其在水相或油相中的分散效果。5、稳定磷酸锆的层间结构。壳层聚合物的包覆可以保证磷酸锆的层状结构不会因高温或机械力而破坏。6、调控磷酸锆的形貌和粒径。通过壳层聚合可以控制磷酸锆颗粒的大小和形状,使其更均一,均一化的体系有助于发挥多阻燃成分的阻燃性能,使制得的多组分阻燃剂的阻燃效果更加优异。因此,综上,壳层聚合增强了磷酸锆的性能,扩大其应用范围,使其更好地适应聚合物材料的需求。

21、可选的,所述壳层单体选自乙烯、丙烯腈、丙烯酸、乙二醇乙烯醚、乙烯醇、丙烯酸甲酯以及丙烯酸甲酯的甲基取代物中的任意一种或多种。进一步可选的,所述壳层单体为丙烯酸甲酯或者丙烯酸甲酯的甲基取代物;丙烯酸甲酯的甲基取代物可以是甲基丙烯酸甲酯。

22、通过采用上述技术方案,和其他壳层单体相比,丙烯酸甲酯或者丙烯酸甲酯的甲基取代物具有良好的自由基聚合活性,其与引发剂产生的自由基可发生聚合反应,生成的聚合物热稳定性好、机械性能高,并且与磷酸锆表面存在较高的亲和力。而其他的壳层单体,例如乙烯,其自由基活性高,价格便宜,但聚乙烯界面相互作用稍差;例如丙烯腈,其聚合后热稳定性好,抗水解,但毒性大;例如丙烯酸,其价格低,但聚丙烯酸易水解;例如乙二醇乙烯醚,其亲水性好但热稳定性差;例如乙烯醇,其聚合稳定性差。由此,在本技术中,优选壳层单体为丙烯酸甲酯或者丙烯酸甲酯的甲基取代物。

23、可选的,所述引发剂选自过氧化物类引发剂、氧化还原类引发剂、光引发剂、聚合物支化引发剂以及n,n,n',n'-四甲基乙二胺中的任意一种或多种。进一步可选的,所述过氧化物类引发剂选自过氧化苯甲酰、过氧化脂肪酰、过氧化lauroyl中的任意一种或多种。

24、进一步可选的,所述氧化还原类引发剂选自过硫酸钾/过硫酸铵、过硫酸钠/过硫酸铵中的任意一种或多种。

25、进一步可选的,所述光引发剂选自偶氮化合物、苯甲酰基酮中的任意一种或多种。

26、进一步可选的,所述聚合物支化引发剂选自过氧化二季戊四醇、过氧化二环己基中的任意一种或多种。

27、优选的,所述引发剂为过氧化物类引发剂。

28、各类引发剂中,氧化还原引发剂和聚合物支化引发剂均存在价格昂贵的问题;光引发剂存在需要在光存在的条件下产生自由基,使得反应操作更复杂。

29、而当引发剂为过氧化物类引发剂时,其热解生长效率高,价格低廉,不需要光照。具体的,过氧化物类引发剂,例如过氧化二苯甲酰(bpo)用作本技术modification引发剂,主要有以下优势和不可替代性。1、热解速率适中:bpo的热解速率较快,容易生长自由基,但也不会过快导致反应失控,这对于控制壳层聚合反应速率和获得均匀聚合物壳层非常重要。2、生成的自由基活性高:bpo热解后生成的苯甲酰基自由基活性非常高,可以有效地引发单体进行聚合反应。3、用量少:由于活性高,因此在很少用量时bpo就可以完成引发,进而降低成本。4、溶解性好:bpo易溶于各类单体和溶剂,操作方便。5、价格低廉:bpo的价格低廉,大大降低了生产成本。6、工业生产简便:bpo已经工业化生产,获取简单,质量稳定,非常适合工业化应用。因此,优选过氧化物类引发剂用于本技术。

30、可选的,步骤1中,反应条件包括:反应温度为40-60℃,反应时间为20-28h。

31、可选的,步骤1中,反应条件还包括:反应时伴随搅拌,搅拌转速为300-500rpm。

32、可选的,步骤2中,表面处理磷酸锆和引发剂的重量比例为1:(3-8);表面处理磷酸锆和壳层单体的重量比例为1:(180-220)。

33、可选的,步骤22中,反应条件包括:反应温度为60-75℃,反应时间为4-8h。

34、第二方面,本技术提供一种上述的基于磷酸锆的多组分阻燃剂的制备方法,采用如下的技术方案:

35、一种上述的基于磷酸锆的多组分阻燃剂的制备方法,包括以下步骤:将所述氮磷类阻燃剂、所述金属氢氧化物以及所述改性磷酸锆球磨,即得。

36、通过采用上述技术方案,首先,球磨过程使得金属氢氧化物和氮磷类阻燃剂的混合物对改性磷酸锆的孔隙进行填充,而嵌入磷酸锆内的无机粒子形成致密的阻隔层,提升阻燃性能。其次,氮磷类阻燃剂、金属氢氧化物以及改性磷酸锆在球磨过程中不断破碎,这将导致许多化学键发生断裂,在表面会产生一些活性位点;该类活性位点使得阻燃剂与仿皮革的制备原料(例如:环氧化聚异戊二烯母胶和ulf)在混合密炼过程中发生反应,从而增加两相界面作用力,进一步增强仿皮革基材的机械性能。

37、可选的,所述球磨的条件包括:球磨速度为1000-2000rpm,球磨时间为2-8h,球磨时球料比为(3-6):1。

38、第三方面,本技术提供一种仿皮革,采用如下的技术方案:

39、一种仿皮革,所述仿皮革的制备原料包括上述基于磷酸锆的多组分阻燃剂。

40、可选的,所述仿制皮革的制备方法包括以下步骤:将环氧化聚异戊二烯母胶和基础ulf混合后密炼,二者混合炼制均匀的过程中加入所述基于磷酸锆的多组分阻燃剂,密炼,直至获得均匀平整的片状,得到所述仿制皮革。

41、以上方案中的ulf指的是超细皮革粉末。

42、可选的,所述环氧化聚异戊二烯母胶和基础ulf的重量比为(2.5-3.5):2;将环氧化聚异戊二烯母胶和基础ulf混合后密炼后,所述环氧化聚异戊二烯母胶和基础ulf的混合物与所述基于磷酸锆的多组分阻燃剂的重量比为10:(1-2)。

43、可选的,所述基础ulf的制备方法包括以下步骤:

44、步骤s11、将鞣制后皮革余料粉碎后得到ulf;

45、步骤s12、将所述ulf球磨,得到基础ulf。

46、进一步可选的,步骤s12中,球磨为湿法球磨;所述ulf与球磨溶剂的质量比为(7-9):1。

47、进一步可选的,步骤s12中,湿法球磨的条件包括:转速为400-600rpm,球磨时间为8-48h;且采用间歇式球磨,每次球磨时间为20-30min。

48、可选的,所述环氧化聚异戊二烯母胶的制备方法包括以下步骤:以环氧化聚异戊二烯为主要原料,将氧化锌、硬脂酸、防老剂和促进剂混合,然后加入第三溶剂絮凝,洗涤沉淀后干燥,得到环氧化聚异戊二烯母胶,备用。

49、进一步可选的,环氧化聚异戊二烯、氧化锌、硬脂酸、防老剂、促进剂的添加质量比为100:(4.5-5.5):(1.5-2.5):(2-2.8):(1.8-2.5)。

50、可选的,所述防老剂选用酚类防老剂和杂环类防老剂中的任意一种或多种的混合物;所述促进剂选用噻唑类促进剂。

51、综上所述,本技术具有以下有益效果:

52、1、本技术以片层状的磷酸锆制备阻燃剂,磷酸锆内本身含有较多的孔隙和层间结构,本技术进一步以氮磷类阻燃剂和金属氢氧化物与磷酸锆混合,目的是以氮磷类阻燃剂和金属氢氧化物填充磷酸锆的内部孔隙,以进一步密实多组分阻燃剂的内部结构。同时,磷酸锆并非是直接使用的,而是经改性后再和氮磷类阻燃剂、金属氢氧化物混合复配。在改性磷酸锆时,经过含有双键的硅烷偶联剂处理和壳层单体聚合,硅烷偶联剂上的双键和壳层单体聚合,使得磷酸锆外包覆有一层有机聚合物,并和偶联剂协作,以显著改善阻燃剂和仿皮革的有机物制备原料的相同性,提高多组分阻燃剂在有机相的分散性;此外,改性磷酸锆和氮磷类阻燃剂、金属氢氧化物的结合稳定性也进一步提高。而以该多组分阻燃剂制备得到仿皮革后,一旦仿皮革遇热燃烧时,改性磷酸锆的片层状结构能够更好的阻隔仿皮革在燃烧后产生的挥发物的扩散。多组分阻燃剂的热稳定性优异,与氮磷类阻燃剂、金属氢氧化物的协效阻燃作用明显,还因为在燃烧过程中,改性磷酸锆在仿皮革材料燃烧成炭过程中不会下沉,而是累积在基质残渣中充当隔热屏障,阻隔聚合物表面热量向内部基体辐射,阻隔分解产物向外部传输,同时无机粒子对残渣还有一定的稳固作用,有利于形成完整致密的阻隔层,进一步延缓内部基体的降解,减少可燃气体的释放和烟气的形成。

53、2、本技术是以球磨法制备多组分阻燃剂,氮磷类阻燃剂、金属氢氧化物以及改性磷酸锆混合组分在球磨过程中不断破碎,使得许多化学键发生断裂,在表面会产生部分新的活性位点,该活性位点可与制备仿皮革的原料(环氧化聚异戊二烯母胶、基础ulf)在混炼过程中发生化学反应,从而增加两相界面作用力,增强仿皮革材料的机械性能。

- 还没有人留言评论。精彩留言会获得点赞!