中高压阻燃聚乙烯护套料及其制备方法与流程

本发明属于高压电缆,具体涉及中高压阻燃聚乙烯护套料及其制备方法。

背景技术:

1、现有技术中,高压电缆主要是由导电线芯包覆护套组成,在使用过程中导电线芯将产生大量的热量,对护套的阻燃性质有着较高的要求,现有技术中通常在护套料中加入阻燃剂以提升护套的阻燃性能,为达到更高的阻燃性能,提升高压电缆的工作电压,需要加大阻燃剂的使用量,而加入过多的阻燃剂将使得基质树脂机械性能降低,线缆阻燃性能提升,但抗热老化性能大大降低,高压线缆在布线过程中柔韧性较低,难以固定于预留的安装位上,且虽护套阻燃性能强,但长时间高温工作环境下,护套易老化开裂,使得高压线缆的使用寿命降低,存在火灾风险,现急需作出改进。

技术实现思路

1、本发明第一个目的是为了解决现有技术中,高压电缆在使用过程中将产生大量热量,加入阻燃剂防止熔断后,线缆机械性能降低,更容易开裂,降低线缆使用寿命,提出一种对线缆护套机械性能影响小,可以提升阻燃剂添加剂的中高压阻燃聚乙烯护套料;

2、本技术的第二个目的是,提供中高压阻燃聚乙烯护套料的制备方法。

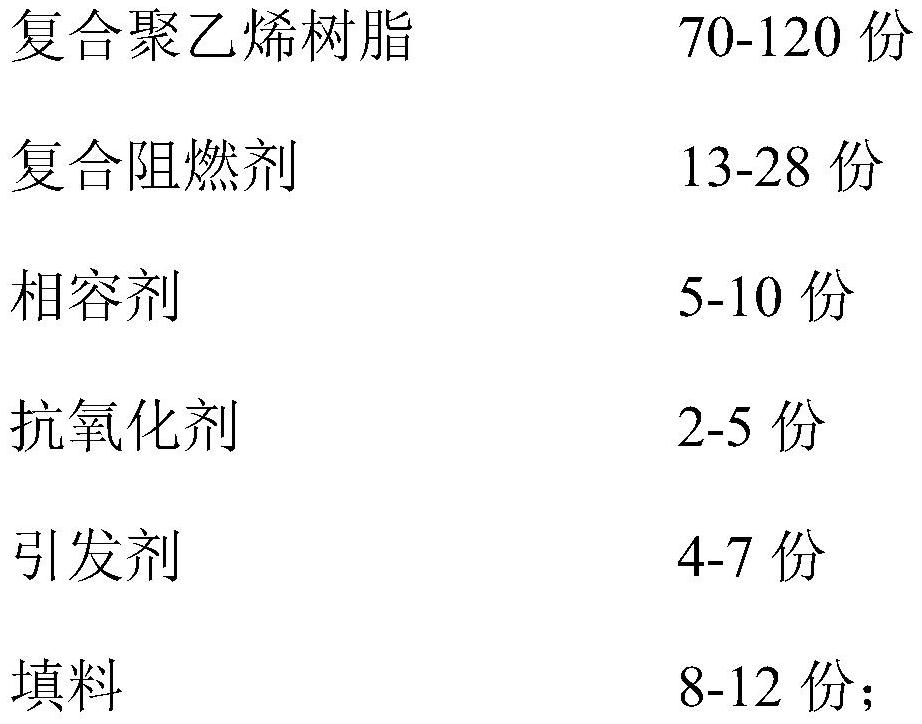

3、为实现本技术的第一个目的,中高压阻燃聚乙烯护套料,按重量份数计由以下组分组成:

4、

5、所述复合聚乙烯树脂由高密度聚乙烯和线性低密度聚乙烯按质量比2:5混炼制备得到;

6、所述复合阻燃剂按其总质量的重量份数计,由以下组分组成:

7、有机无机杂化阻燃剂 4-7份

8、生物阻燃剂 10-15份

9、改性介孔二氧化硅阻燃剂 3-6份;

10、所述生物阻燃剂为植酸改性羧甲基壳聚糖。

11、实际实施过程中,通过高密度聚乙烯和线性低密度聚乙烯进行制备得到的复合聚乙烯树脂具有适中的结晶度以及分子量,将其作为基质树脂可有效提升其柔韧性,制作成高压线缆护套后,基础机械性能优良,混炼引发过程中,分子链间将产生结合位点,便于后期进行改性。

12、优选的,所述复合阻燃剂的制备方法包括以下步骤:

13、步骤101.将有机无机杂化阻燃剂、生物阻燃剂、改性介孔二氧化硅阻燃剂以及乙酸乙酯依次高速分散机中混合均匀后,平铺干燥后即得粗制阻燃剂;

14、步骤102.向步骤101中得到的粗制阻燃剂中逐滴滴入聚乙二醇,滴入过程中,在室温下,1000hz条件下超声振荡粗制改性剂,当聚乙二醇液位没过粗制阻燃剂后,转移至50-60℃水浴,3000hz条件下振荡2-3h后,抽滤并干燥后即得复合阻燃剂。

15、优选的,所述步骤102中,聚乙二醇的分子量为400-600。

16、实际实施过程中,通过聚乙二醇对复合阻燃剂表面进行改性,使得复合阻燃剂包覆于聚乙二醇,复合聚乙烯树脂在混炼过程中,在引发剂和相容剂的协同作用下,捕捉被聚乙二醇包覆的复合阻燃剂,高温混炼过程中,阻燃剂均匀分散于复合聚乙烯树脂内,且在复合聚乙烯树脂分子链间通过氢键连接复合阻燃剂。

17、优选的,所述有机无机杂化阻燃剂的制备方法包括以下步骤:

18、步骤201.向植酸三聚氰胺量子点预制备液按质量比12:1投入高锰酸钾,在室温下,200rpm的条件下搅拌10min后即得预杂化液;

19、步骤202.向步骤201中得到的预杂化液按质量比1:0.5投入乙酸乙酯,在室温下,100rpm的条件下搅拌10min后,转移至水热反应釜内,在80℃条件下反应24-48h后即得杂化液;

20、步骤203.将步骤202中得到的杂化液用无水乙醇调节至ph值为7后,在80℃真空干燥24h后,球磨至粒径为100-200nm即得有机无机杂化阻燃剂。

21、优选的,所述步骤201中植酸三聚氰胺量子点的制备方法包括以下步骤:

22、步骤301.将植酸、三聚氰胺、以及去离子水按质量比2:3:5依次投入搅拌釜中,以5℃/min的升温速率,从室温逐渐升温至60℃后,在250rpm的条件下,搅拌1h后即得反应液;

23、步骤302.将步骤301中制备得到的反应液转移水热反应釜中,以10℃/min的升温速率升温至120℃并反应48h后,即得量子点悬液;

24、步骤303.将步骤301中制备得到的量子点悬液洗涤干燥后,球磨至粒径为50-100nm即得植酸三聚氰胺量子点。

25、实施实施过程中,通过将有机无机杂化量子点作为复合阻燃剂之一,保证了高压线缆的基本阻燃需求,量子点比表面积大,在相容剂的配合下,与复合聚乙烯树脂结合程度高,加入较少的计量即可具有显著的阻燃效果,降低对复合聚乙烯树脂机械性能的影响,且通过无机锰元素的杂化,提升其还原性,进一步提升阻燃性能。

26、优选的,所述生物阻燃剂的制备方法包括以下步骤:

27、步骤401.将植酸投入水浴溶解后的羧甲基壳聚糖中,植酸与羧甲基壳聚糖的质量比为1:7.2,在60℃水浴,800rpm的条件下搅拌1h后即得溶液a;

28、步骤402.向步骤401中得到的溶液a投入催化剂,dmpa,以及咪唑后,在100℃油浴条件下,冷凝回流5h后即得组分b;

29、步骤403.将步骤402中得到的组分b转移至冷冻干燥机中,在-80℃的条件下干燥48h后取出,使用无水乙醇洗涤至ph值为7后,热风烘干后即得生物助燃剂。

30、优选的,所述步骤402中催化剂为铂铑合金,溶液a、催化剂、dmpa以及咪唑的质量比为17:1:5:3。

31、实际实施过程中,将生物阻燃剂作为阻燃剂的主要成分具有以下优点,其一植酸改性壳聚糖具有高热稳定性,其二植酸改性壳聚糖与无机有机杂化阻燃剂适配性强,配合聚乙二醇可有效提升其和聚乙烯树脂的分散程度,其三,挥发性气体少,环保性能高,混炼过程中配合通入氮气可减少污染物的产生。

32、优选的,所述改性介孔二氧化硅阻燃剂的制备方法包括以下步骤:

33、步骤501.将十六烷基三甲基溴化铵投入去离子水内搅拌至溶液澄清后,逐滴滴入h2ptcl6后,在室温,200rpm的条件下搅拌20min后即得反应液c,十六烷基三甲基溴化铵、去离子水以及h2ptcl6的质量比为1:30:7.5;

34、步骤502.向步骤501中得的反应液c依次投入硅酸四乙酯、硫酸溶液在室温下,500rpm的条件下搅拌10min后,转移至冰水浴中反应24h即得改性介孔悬液;

35、步骤503.将步骤502中得到的改性介孔悬液转移至离心机中,在5000rpm的条件下离心20min后弃去上层清液后,将底层离心产物转至坩埚后,在600℃的条件下,焙烧5h后即得改性介孔二氧化硅阻燃剂。

36、实际实施过程中,改性介孔二氧化硅阻燃剂具有高空隙率,可与生物阻燃剂和有机无机杂化阻燃剂三者配合,使得复合阻燃剂的比表面显著提升,配合聚乙二醇后,可以大大提升其在复合聚乙烯树脂的分散程度,使得阻燃性能显著提升。

37、为达到本技术的第二个目的,本技术采用以下方案,中高压阻燃聚乙烯护套料的制备方法,包括以下步骤:

38、步骤601.将复合聚乙烯树脂、相容剂、抗氧化剂以及填料依次投入第一挤出机中,混炼温度为90℃的条件下混炼挤出后即得预混炼料;

39、步骤602.将复合阻燃剂、引发剂以及乙酸乙酯按质量比5:2:4混合后制备得到雾化液;

40、步骤603.将步骤601中得到的预混炼料转移至第二挤出机中,第二挤出机混炼段包括第一混炼段以及与第一混炼段连通的第二混炼段,将步骤602中得到的雾化液以n2为雾化动力,向第一混炼段进行喷雾,混炼挤出后即得中高压阻燃聚乙烯护套料。

41、优选的,步骤603中挤出机进料段的温度为90℃,第一混炼段的温度为105℃,第二混炼段的温度为120℃,造粒段的温度为160℃,机头温度为145℃。

42、实际实施过程中,通过将部分组分投入第一挤出机中预混炼,将复合阻燃剂以及引发剂投入第二挤出机中的第一混炼段中,在第一混炼段混炼过程中,复合聚乙烯在引发剂作用下扩链,在扩链过程中通过以氮气为动力喷雾与聚乙烯链段上,使得复合阻燃嵌合于聚乙烯链段之间,大大提升燃剂的分散程度,且引入的柔性基团以及刚性基团的配比进行了筛选,因此扩链后进入第二混炼段后,复合聚乙烯树脂仍能保持较高的机械性能。

43、本发明相对于现有技术,有以下优点:

44、本技术提供中高压阻燃聚乙烯护套料,其由复合聚乙烯树脂、复合阻燃剂、相容剂、抗氧化剂、引发剂以及填料组成,其中复合聚乙烯树脂由高密度聚乙烯和线性低密度聚乙烯混炼制备得到,复合阻燃剂由有机无机杂化阻燃剂、生物阻燃剂以及改性介孔二氧化硅阻燃剂组成,其中生物阻燃剂为植酸改性羧甲基壳聚糖,通过选用植酸改性羧甲基壳聚糖作为复合阻燃剂的主体,可在提升护套料阻燃性的同时,避免降低护套料的机械性能,提升额定工作电压,保证使用寿命,具有阻燃效果好,便于走线操作,便于推广实施的优点。

45、2、本技术提供中高压阻燃聚乙烯护套料的制备方法,通过对护套料进行二次挤出,提升阻燃剂在聚乙烯树脂内的分散程度,避免混炼过程被外界污染物污染,分散程度高,阻燃性好,具有便于操作,便于推广实施的优点。

- 还没有人留言评论。精彩留言会获得点赞!