反应性组合物、其制备的聚氨酯泡沫及制备方法与流程

本发明属于高分子材料,具体涉及一种反应性组合物、其制备的聚氨酯泡沫及制备方法。

背景技术:

1、绝热材料是冰箱等电器产品的关键构件,其保温隔热性能的高低直接影响电器产品的能耗水平。随着节能降耗政策的推进,市场对绝热材料的导热系数提出了更高的要求。目前,绝热材料中导热系数较低的为真空绝热板(vip),其由填充芯材与真空保护表层复合而成,导热系数仅为2~4mw/m·k。但vip板的价格较高,且难以填充空腔拐角处及复杂结构腔体,其边缘存在漏冷效应,因此应用受到限制。

2、绝热材料中最主流的是硬质聚氨酯泡沫,其利用闭孔结构以及泡孔中的绝热气体实现较好的保温隔热效果,且其使用反应成型的填充方式,可实现复杂结构腔体的完全填充,但是相较于vip板,硬质聚氨酯泡沫的导热系数仍较高。

3、cn113316599a公开了一种具有改善的隔绝值的热固性泡沫,其选用lba作为主要发泡剂,并使用低溶解度的聚酯多元醇与之相匹配,制得硬质聚氨酯泡沫的初始导热系数最低可达到17.62mw/m·k。

4、cn115073694a公开了一种低密度超低导热系数的硬质聚氨酯泡沫、制备方法及其应用,其使用lba、丁烷和甲酸甲酯的复合发泡体系,所制得泡沫的密度为27.4~28.3kg/m3,导热系数为16.4~17.0mw/m·k。

5、为了充分发挥硬质聚氨酯泡沫的绝热优势,同时缩小与vip板之间导热系数的差距,仍需要进一步降低硬质聚氨酯泡沫的导热系数,以使其能够满足市场对低导热系数的追求,最终实现应用端的低能耗运行,促进聚氨酯行业碳减排。

技术实现思路

1、发明目的:本发明目的在于针对现有技术的不足,提供一种反应性组合物、其制备的聚氨酯泡沫及制备方法。

2、技术方案:本发明的目的通过下述技术方案实现:

3、本发明提供了一种反应性组合物,包括多元醇组分、物理发泡剂组分和异氰酸酯组分,所述物理发泡剂组分包括氯氟烯烃和氟烯烃,所述氯氟烯烃的沸点为10~20℃,所述氟烯烃的沸点<-10℃;以物理发泡剂组分的总重量为基准,所述氯氟烯烃和氟烯烃的总重量占比≥80wt%,且所述氯氟烯烃的重量占比>60wt%;所述多元醇组分的平均羟值>300mgkoh/g,平均官能度>3,所述异氰酸酯组分的平均官能度>2。

4、本发明采用沸点为10~20℃的氯氟烯烃发泡剂与沸点<-10℃的氟烯烃发泡剂相复合,可在聚氨酯发泡反应过程中协同作用,优化物理发泡剂组分的核化过程和汽化速率,使之与聚氨酯反应过程相匹配,进而获得均匀细密分布的泡孔结构,有利于降低硬质聚氨酯泡沫的导热系数。

5、作为其中的一种实施方式,氯氟烯烃的沸点可以为14~19℃,氟烯烃的沸点可以为-30~-14℃。以物理发泡剂组分的总重量计,特别是当高沸点的氯氟烯烃和低沸点的氟烯烃的总重量占比≥80wt%(如80~100wt%),且氯氟烯烃的重量占比>60wt%时(可以为66~92wt%),对导热系数的改善效果更佳。

6、本发明所述的氯氟烯烃是同时含有不饱和双键、碳-氯键和碳-氟键的化合物,其中从原料的易得性角度,烯烃的碳原子数优选为3,碳-卤键的总数优选为4~5。

7、本发明一种优选的实施方式是,所述沸点为10~20℃的氯氟烯烃为反式-1-氯-3,3,3-三氟丙烯和/或顺式-1-氯-2,3,3,3-四氟丙烯。

8、本发明所述的氟烯烃是同时含有不饱和双键和碳-氟键的化合物且不含有碳-氯键,烯烃的碳原子数可以为3~4,所述氟烯烃可以为全氟烯烃或氟代烯烃。

9、本发明一种优选地实施方式是,所述沸点<-10℃的氟烯烃为三氟丙烯(3,3,3-三氟丙烯,cas:677-21-4)、四氟丙烯(反式-1,3,3,3-四氟丙烯,cas:1645-83-6或2,3,3,3-四氟丙烯,cas:754-12-1)、五氟丙烯(1,2,3,3,3-五氟丙烯,cas:2252-83-7或1,1,3,3,3-五氟丙烯,cas:690-27-7)、五氟丁烯(3,3,4,4,4-五氟丁烯,cas:374-27-6)、六氟丙烯(全氟丙烯,cas:116-15-4)中的至少一种。

10、本发明一种优选地实施方式是,所述氯氟烯烃与氟烯烃的摩尔比为(2~28):1。在此比例范围内,有利于形成较好的泡孔结构,以兼顾低密度和低导热。进一步地,两者摩尔比优选为(2~18):1。

11、作为其中的一种进一步优选地实施方式,物理发泡剂组分可由30~46份氯氟烯烃和1~15份氟烯烃组成。

12、作为其中的另一种实施方式,物理发泡剂组分中还可以含有除沸点为10~20℃的氯氟烯烃和沸点<-10℃的氟烯烃之外的第三发泡剂和/或发泡助剂,以实现进一步优化泡沫性能等目的。以物理发泡剂组分的总重量计,所述第三发泡剂的重量占比≤10wt%,所述发泡助剂的重量占比≤10wt%。所述第三发泡剂可以为烷烃类化合物、沸点<10℃或沸点>20℃的氯氟烯烃、沸点>-10℃的氟烯烃、氢氟烃类化合物、二氧化碳、含1~5个碳原子的醇类、含1~4个碳原子的醛类、含1~4个碳原子的醚类或二醚类、有机酸或有机酸酯类等。其中,烷烃类化合物优选沸点在-45℃~100℃的烷烃,如环戊烷、异戊烷、正戊烷、正丁烷、异丁烷、环己烷、丙烷、正己烷及其同分异构体、正庚烷及其同分异构体等。沸点>-10℃的氟烯烃可选自一氟丙烯、二氟丙烯、一氟丁烯、二氟丁烯、三氟丁烯、四氟丁烯、六氟丁烯、七氟丁烯、八氟丁烯、八氟戊烯或二氟乙烯等。沸点>20℃的氯氟烯烃可选自顺式-1-氯-3,3,3-三氟丙烯等。氢氟烃类化合物可选自五氟丙烷、五氟丁烷、二氟乙烷或四氟乙烷等,鉴于氢氟烃类化合物的全球变暖潜能值(gwp值)较高,本发明不建议使用氢氟烃类化合物作为发泡剂。

13、所述发泡助剂可以为碳原子数大于3的全氟烯烃、含氟醚、全氟烷基胺中的至少一种。其中,碳原子数大于3的全氟烯烃可选自六氟丙烯二聚体、六氟丙烯三聚体、全氟-1-己烯、全氟-1-丁烯、全氟-2-丁烯、全氟丁二烯、全氟-2-甲基-2-戊烯、全氟-4-甲基-2-戊烯、全氟环戊烯、全氟-1-庚烯、全氟丁基乙烯、全氟环己烷、八氟环丁烷或全氟代-1,2-二甲基环己烷。含氟醚可选自九氟异丁基甲基醚、九氟丁基乙基醚、九氟异丁基乙基醚、二氟乙基四氟乙基醚、二氟甲基三氟乙基醚、双(三氟乙基)醚、四氟乙基乙基醚、四氟乙基丙基醚、四氟乙基二氟甲醚、四氟乙基四氟丙基醚、八氟戊基四氟乙基醚、七氟甲基丙基醚、1,1,3,3,3-五氟-2-三氟甲基丙基甲基醚、全氟丁基甲醚、2,2-二氟乙基三氟甲基醚、三氟甲基三氟乙烯基醚、全氟丙基乙烯基醚、1,1,1,3,3,3-六氟异丙基甲基醚、2,2,3,3,3-五氟丙基甲基醚、2,2,2-三氟乙基甲基醚或全氟环醚。全氟烷基胺优选为全氟三丁基胺或全氟三乙基胺。

14、所述第三发泡剂和发泡助剂的用量以不提高导热系数为宜,如物理发泡剂组分可由30~46份氯氟烯烃、1~15份氟烯烃组成以及2.5~4份第三发泡剂和1~4份发泡助剂组成。

15、本发明一种优选地实施方式是,所述物理发泡剂组分中还含有环戊烷;进一步的,以物理发泡剂组分的总重量为基准,所述环戊烷的含量≤10wt%,从而避免对绝热性能和低温尺寸稳定性的不利影响。优选所述物理发泡剂组分中环戊烷的含量为8~10wt%,可在降低物理发泡剂组分总成本的同时兼顾较好的绝热性和低温尺寸稳定性。

16、通常用于硬质聚氨酯泡沫的多元醇组分包括聚醚多元醇、聚酯多元醇、生物基多元醇、催化剂、泡沫稳定剂、水以及添加剂等,所述添加剂可以为阻燃剂、增溶剂、填料、着色剂等。作为其中一种实施方式,本发明的多元醇组分可由聚醚多元醇、聚酯多元醇、催化剂、泡沫稳定剂和水组成。为了与本发明的物理发泡剂组分相匹配,本发明优选所述多元醇组分的平均羟值>300mgkoh/g,可为315~505mgkoh/g,或370~429mgkoh/g,平均官能度>3,可为3~6,或3.3~4.6。

17、为了平衡物理发泡剂组分的汽化速度与聚氨酯反应速度,优选所述多元醇组分在25℃条件下的黏度>5000mpa·s,以减少所述物理发泡剂组分的逸出损失,获得较好的泡孔分布。进一步优选所述多元醇组分在25℃条件下的黏度为5014~9500mpa·s,以获得均匀的泡孔分布。

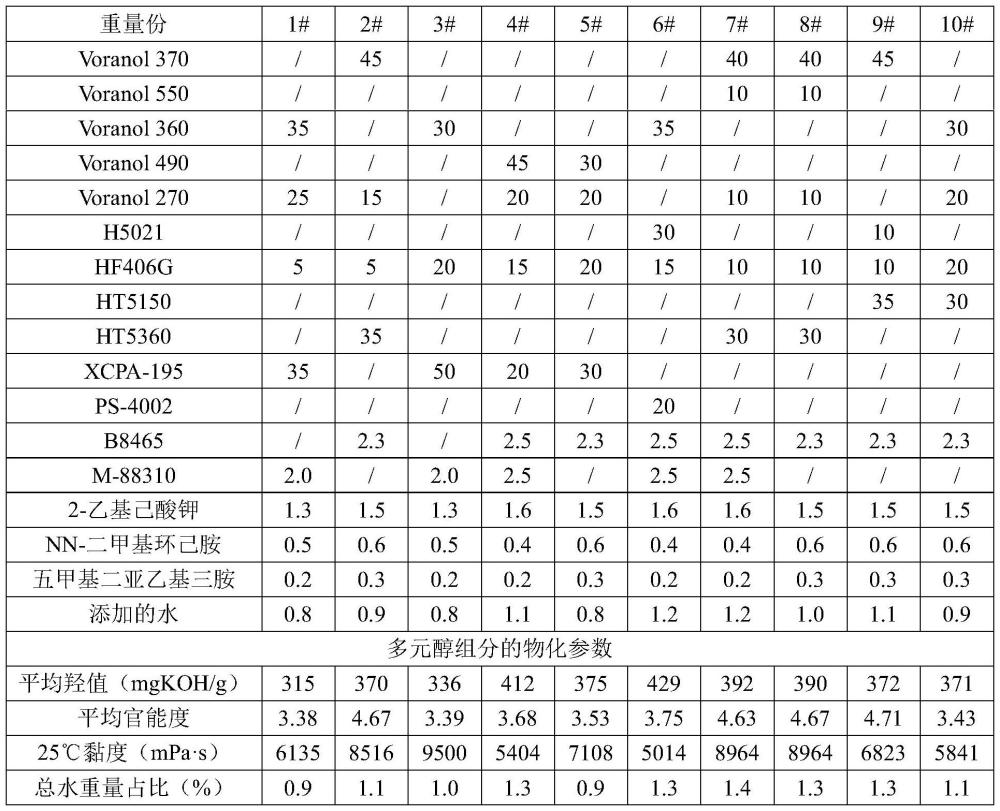

18、本发明所述的聚醚多元醇使用本领域常规聚醚多元醇即可,即以氧化烯烃为聚合单体,以多羟基和胺类化合物为起始剂,经开环聚合反应所制得的多元醇类化合物。本领域常用的起始剂有三羟甲基丙烷、丙三醇、甘露醇、山梨醇、季戊四醇、蔗糖、木糖醇、三乙醇胺、苯胺等。本发明使用上述常规聚醚均可获得较好的泡沫性能。

19、为了兼顾较好的泡沫强度,优选常规聚醚多元醇的羟值为350~650mgkoh/g,官能度>3。

20、进一步的,为了使物理发泡剂组分在总用量较少的情况下充分发挥协同作用,优选本发明的多元醇组分中含有以蔗糖和甘油为混合起始剂制得的聚醚多元醇i,所述聚醚多元醇i的官能度为4~7,羟值为370~550mgkoh/g。本发明的聚醚多元醇i可提高对物理发泡剂组分的包容性,保证反应过程中各发泡剂组分间协同作用的充分发挥,以多元醇组分的总重量计,所述聚醚多元醇i的重量占比为28~61wt%。

21、本发明所述的聚酯多元醇使用本领域常规聚酯多元醇即可,即通常是由有机二元羧酸(酸酐或酯)与小分子多元醇(包括二醇)缩合而成,或由内酯与多元醇聚合而成。其中,二元羧酸(酸酐或酯)可选自邻苯二甲酸酐、对苯二甲酸或对苯二甲酸二甲酯、己二酸等;小分子多元醇可选自乙二醇、丙二醇、甘油、丁二醇、一缩丙二醇、三羟甲基丙烷、季戊四醇等。为了兼顾聚氨酯反应速率和交联密度,优选所述聚酯多元醇的官能度为2~3或2~2.5,羟值为200~440mgkoh/g。

22、本发明一种优选地实施方式是,所述多元醇组分中含有芳香族多元醇;以多元醇组分的总重量为基准,所述芳香族多元醇的重量占比≥32wt%。如32~67wt%,以兼顾比强度。

23、所述芳香族多元醇可以为芳香族聚醚多元醇和/或芳香族聚酯多元醇,所述芳香族多元醇即含苯环的多元醇,如以苯胺类化合物为起始剂所获得的芳香族聚醚多元醇,以芳香族二元羧酸(或酸酐)与多元醇反应获得的芳香族聚酯多元醇,优选苯酐聚酯多元醇。芳香族多元醇可与本发明物理发泡剂组分之间发挥较好的协同作用,以获得较好的核化过程,并使气泡核均匀生长,可改善泡孔的各向异性,进而优化泡沫性能。

24、本发明一种优选地实施方式是,所述多元醇组分中还含有水;以多元醇组分的总重量为基准,所述水的重量占比<1.5wt%。

25、本发明所述多元醇组分中的水包括添加的水和原料组分中自带的水,以所述多元醇组分的总重量为基准,所述添加的水的重量占比≤1.1wt%,如0.8~1.1wt%,所述多元醇组分中的水的总量≤1.4wt%,如0.9~1.4wt%,以兼顾较好的物料流动性和泡沫性能。

26、本发明催化剂采用本领域内常用催化剂即可,通常选用的催化剂具有催化发泡反应和凝胶反应的作用,同时可选地可同时具有催化三聚反应的作用。如可选自五甲基二乙烯三胺、双(二甲基胺乙基)醚、四甲基已二胺、二月桂酸二丁基锡、n-乙基吗啉、n,n-二甲基环已胺、三乙烯二胺、1,2-二甲基咪唑、二甲基苄胺、1,3,5-三(二甲氨基丙基)六氢三嗪、2,4,6-三(二甲氨甲基)苯酚、甲季胺盐、辛酸钾、2-乙基己酸钾、醋酸钾、(2-羟基丙基)三甲基甲酸铵、乙季铵盐、辛季铵盐的任意一种或几种。当选用两种以上催化剂时,可以采用其任意比例的混合。以所述多元醇组分的总重量计,所述催化剂的重量占比为1.9~5.3wt%。

27、为了降低泡孔合并倾向,获得细密的泡孔结构,本发明优选所述泡沫稳定剂为聚硅氧烷-氧化烯烃嵌段共聚物。更进一步的,为了获得较小的泡孔尺寸,优选以所述多元醇组分的总重量计,所述泡沫稳定剂的重量占比为1.9~4.6wt%。可选自市美思德化学的m-8815、m-8806、m-8860、m-8882、m-88308、m-88310、m-88312、赢创的b8465、b84725、b8486、b84204、b8404、b8407、b8409、b8110,迈图的l5162、l6972、l6884、l6988、l6889的任意一种或几种。当选用两种以上泡沫稳定剂时,可采用任意比例混合。

28、作为一种具体地优选实施方式,本发明多元醇组分可包括如下重量百分比物质:92~96wt%多元醇(包括聚醚多元醇和聚酯多元醇),1.9~2.4wt%催化剂,1.9~4.6wt%泡沫稳定剂,0.8~1.1wt%水。

29、异氰酸酯组分通常为平均官能度>2的异氰酸酯,所述异氰酸酯使用本领域公知的即可,可以为多亚甲基多苯基多异氰酸酯(简称为聚合mdi)、甲苯二异氰酸酯(简称为tdi)、改性的异氰酸酯等。当选用两种以上异氰酸酯时,可以采用其任意比例的混合。其中,聚合mdi优选平均官能度为2.7~2.9,以兼顾聚氨酯硬泡的导热系数。平均官能度为2.7的聚合mdi可选自pm200、44v20l、m20s、pm2010的任意一种。平均官能度为2.9的聚合mdi可选自m50、pm400、44v40l、2085的任意一种。工业上的tdi通常为2,4-甲苯二异氰酸酯与2,6-甲苯二异氰酸酯的混合物,根据混合物中2,4-甲苯二异氰酸酯的质量占比不同,通常有tdi-65、tdi-80、tdi-100等,均可用于本发明。改性的异氰酸酯是指采用多元醇与异氰酸酯发生反应制得的物质,所采用的多元醇可以是以甘油、乙二醇、二甘醇、季戊四醇等为起始剂的聚醚多元醇,或者是苯酐聚酯多元醇,也可以采用生物基多元醇。生物基多元醇即以大豆油、蓖麻油、菜籽油、小桐子油、橄榄油、棕榈油或上述物质的衍生物等为原料而制备的多元醇化合物,如蓖麻油多元醇、橄榄油多元醇、棕榈油多元醇、蓖麻油衍生物多元醇等。

30、异氰酸酯组分的用量通常根据异氰酸酯指数确定,异氰酸酯指数是指异氰酸酯组分中nco基团的摩尔量与多元醇组分中oh基团的摩尔量之比,通常异氰酸酯指数为0.9~1.4。为了与本技术的多元醇组分相匹配,所述异氰酸酯指数优选为1.05~1.2。按照重量比计,多元醇组分∶物理发泡剂组分∶异氰酸酯组分=100∶(36~48)∶(86~135)。

31、本发明还提供了一种聚氨酯泡沫,其由上述的反应性组合物制得,所述泡沫中含有氯氟烯烃和氟烯烃。

32、本发明一种具体实施方式是,聚氨酯泡沫由本发明所述的多元醇组分、物理发泡剂组分和异氰酸酯组分经发泡反应制得,所制得的聚氨酯泡沫的泡孔中含有氯氟烯烃和氟烯烃,以聚氨酯泡沫中获得的气体的总重量计,所述氯氟烯烃和氟烯烃的总量占比为86.2~94.5wt%,其中,所述氯氟烯烃的占比为70~92wt%。

33、为了兼顾低导热和低密度,优选所述聚氨酯泡沫中获得的气体由以下重量比的物质组成:62~92wt%氯氟烯烃,2.5~31.1wt%氟烯烃,4.4~7.0wt%二氧化碳,0~9.4wt%环戊烷,0~9.4wt%其它发泡剂和发泡助剂,所制得的聚氨酯硬泡的密度<30kg/m3,如24.6~29kg/m3,10℃导热系数≤15mw/(m·k),如13.0~15.0mw/(m·k)。

34、本发明还提供了所述聚氨酯泡沫的制备方法,使用所述的反应性组合物为原料,混合后,进行聚氨酯反应,制得聚氨酯泡沫。

35、本发明硬质聚氨酯泡沫的制备方法采用本领域的公知技术即可,如将物理发泡剂组分、多元醇组分和异氰酸酯组分经高速搅拌混合均匀后,进行聚氨酯反应,其中针对本发明所使用的氯氟烯烃和氟烯烃类发泡剂,其混合加入可以采用三种方式:

36、方式一,将氟烯烃与异氰酸酯组分预混形成预混物a,将剩余物理发泡剂与多元醇组分预混形成预混物b,然后再将预混物a与预混物b经高速搅拌混合均匀后,进行聚氨酯反应,该混合可通过双组份枪头混合装置实现;

37、方式二,将氟烯烃和部分氯氟烯烃与异氰酸酯组分预混形成预混物a,将剩余物理发泡剂与多元醇组分预混形成预混物b,然后再将预混物a与预混物b经高速搅拌混合均匀后,进行聚氨酯反应,该混合可通过双组份枪头混合装置实现;

38、方式三,将氟烯烃作为第一组分,将其余物理发泡剂与多元醇组分的预混物作为第二组分,将异氰酸酯组分作为第三组分,然后通过三组分枪头混合装置进行高速搅拌,三组分混合后进行聚氨酯反应。

39、上述三种方式均可提高反应性组合物的稳定性,防止储存过程中氟烯烃与催化剂和泡沫稳定剂发生副反应。

40、本发明一种优选地实施方式是,混合后制备环境的压力为0.4~1.6bar。

41、本发明所述的反应性组合物经高速混合后即可注入空腔中进行反应成型,待填充体空腔内部的压力即为本发明所述的混合后制备环境的压力。与本发明物理发泡剂组分相适宜的压力范围为0.4~1.6bar,即该压力值可以为常压状态,也可以对压力值进行控制使其在预设压力范围内变化,如当反应性组合物注入空腔时,可调控所述压力为1.0bar<p1≤1.6bar,当注料完成后,再将所述压力降至0.4bar≤p2<1.0bar,其中p1、p2均为绝对压力。当对所述制备环境的压力进行先增压后减压的控制时,还有利于提高氟烯烃类发泡剂的可加入总量,从而在同等注料量情况下,进一步降低硬质聚氨酯泡沫的密度。

42、有益效果:

43、(1)使用本发明提供的反应性组合物可获得绝热性能优良的硬质聚氨酯泡沫,其导热系数可≤15mw/m·k。

44、(2)使用本发明提供的反应性组合物还可以优化泡孔结构,使泡孔的各向异性低,进而优化泡沫的综合性能。

45、(3)本发明在兼顾低导热系数的同时,还可以兼顾低注料量、优良的泡沫性能和优良的加工性能等,所使用的物理发泡剂安全环保,无易燃风险。

- 还没有人留言评论。精彩留言会获得点赞!