易出型的压延型黑色鞋底橡胶及其制备方法与流程

本发明涉及一种橡胶及其制备方法,尤其是一种易出型的压延型黑色鞋底橡胶及其制备方法。

背景技术:

1、鞋底橡胶根据用途需要,有很多种不同的配比方案,现在的橡胶鞋底的性能指标通常为:拉伸强度为6.5~9.0mpa(行业标准hg/t2495-2020是≧8.5mpa);扯断伸长率220-380%(行业标准hg/t2495-2020为≧360%);阿克隆磨损体积为0.9~1.6cm3/1.61km(行业标准hg/t2495-2020≦0.95cm3/1.61km);胶鞋使用寿命只有1-2月。胶鞋成型制作,从工艺方式分类时,主要分为压延底贴合工艺、模压单元底贴合工艺和模压成型三类,而其中数压延底贴合工艺对橡胶的工艺性能要求最苛刻,性能指标控制不稳定,就会产生焦烧、收缩、花纹不清晰、粘辊等制约生产效率因素,导致胶片出型合格率降低,影响生产正常进行,具有很多不足,难以满足高质量、低成本高效生产使用需要。

技术实现思路

1、本发明的目的在于,提供一种易出型的压延型黑色鞋底橡胶及其制备方法。所形成的橡胶鞋底各项性能优异,能满足高质量、低成本高效生产使用需要,以克服现有技术的不足。

2、本发明的技术方案:易出型的压延型黑色鞋底橡胶,按质量份数计算,它包括65~75份天然橡胶,25~35份合成胶,2.0~2.6份硫磺,1.5~2.5份促进剂,4~5份硫化活性剂,7~9份增粘剂,2~3份防老剂,0.5~0.7份脱模剂,70~80份中超耐磨炭黑,10~20份白炭黑,25-35份橡胶软化剂,0.1-0.3份光亮剂,10-20份高强力再生胶,10-15份陶土。

3、前述的易出型的压延型黑色鞋底橡胶中,按质量份数计算,它包括70份天然橡胶,30份合成胶,2.0份硫磺,2.0份促进剂,4.5份硫化活性剂,8份增粘剂,2.5份防老剂,0.6份脱模剂,75份中超耐磨炭黑,15份白炭黑,30份橡胶软化剂,0.2份光亮剂,15份高强力再生胶,13份陶土。

4、前述的易出型的压延型黑色鞋底橡胶中,所述合成胶为顺丁胶;天然橡胶规格是2#标准胶;光亮剂是80#微晶蜡。

5、前述的易出型的压延型黑色鞋底橡胶中,所述硫化活性剂按照以下比例制成:每4.5份硫化活性剂由2.0份硬脂酸及2.5份纳米氧化锌组成。

6、前述的易出型的压延型黑色鞋底橡胶中,所述促进剂按照以下比例制成:每2.0份促进剂由0.5份促进剂dm、1.0份促进剂m以及0.5份促进剂ds组成。

7、前述的易出型的压延型黑色鞋底橡胶中,所述防老剂按照以下比例制成:每2.5份防老剂由2.0份防老剂cd和0.5份防老剂ky-405l组成。

8、前述的易出型的压延型黑色鞋底橡胶中,所述增粘剂按照以下比例制成:每8份增粘剂由5份松焦油和3份复合树脂ds-b构成;中超耐磨炭黑即n220炭黑;白炭黑的规格是沉淀法;所述橡胶软化剂按照以下比例制成:每30份橡胶软化剂由18份橡胶软化油和12份固体古马隆构成。

9、一种易出型的压延型黑色鞋底橡胶的制备方法,按上述质量份数取各组分,然后进行以下步骤:

10、(1)制造炭黑母炼胶,将总量42.9%的天然橡胶、全部的合成胶投入密炼机中,加入母炼胶中料,母炼胶中料为总量60%的硬脂酸和总量33.3%的固体古马隆,压炼0.5min后加入总量57.3%的n220炭黑,再压炼5min,扫粉,再压炼3min,再扫粉,密炼机投料口产生白烟时,加入总量44.4%的橡胶软化油,压炼5min,排料,进入开放式炼胶机,在辊距5-6mm条件下拉通8-10道,待胶料表面光滑后,出片,水冷却,风干,存放12h,得炭黑母炼胶;

11、(2)制造合炼胶:将剩余的天然橡胶、全部的高强力再生胶投入密炼机中,加入母炼胶中料,母炼胶中料为剩余的硬脂酸、剩余的固体古马隆、全部的光亮剂、全部的防老剂ky-405l,压炼0.5min后加入剩余的n220炭黑,再压炼5min,扫粉,再压炼3min,再扫粉,密炼机投料口产生白烟时,再压炼1.5min,排料,进入开放式炼胶机,在辊距5-6mm条件下拉通8-10道,待胶料表面光滑后,出片,水冷却,风干,存放12h,得合炼胶;

12、(3)制造混炼胶:将步骤(1)的炭黑母炼胶、步骤(2)的合炼胶、混炼胶中料、全部的陶土和全部的松焦油加入密炼机中压炼0.5~1min后,再压炼1分钟,加入全部的白炭黑、然后再压炼1-1.5min加入剩余的橡胶软化油,再压炼一分钟排料,将排出的胶料立即投入辊距4~5mm的开放式炼胶机中交叉翻炼4~6次以降低胶料温度,加入全部的硫磺,翻炼均匀,再以4~6mm的厚度出片,采用常温水冷却后,放置24小时以上,得到混炼胶,将混炼胶进行检验后得到混炼胶成品。

13、前述的易出型的压延型黑色鞋底橡胶的制备方法中,所述的混炼胶中料为全部的促进剂、硫化活性剂中全部的纳米氧化锌、全部的防老剂cd、全部的脱模剂及全部的复合树脂ds-b。

14、前述的易出型的压延型黑色鞋底橡胶的制备方法中,混炼胶的检验指标为,混炼胶威氏可塑度为0.30~0.36、邵氏a型硬度为65~70°、比重为1.20±0.02以及143℃硫化起点为2′50″~3′10″。

15、本发明通过配料之间的相互组合,使它们对产品性能起到积极作用,具体如下:

16、1)使用白炭黑及中超耐磨与增粘剂配合,增加橡胶粘贴能力。通过配合剂体系设计,确保橡胶耐磨性能和使用寿命、保障出型工艺正常。

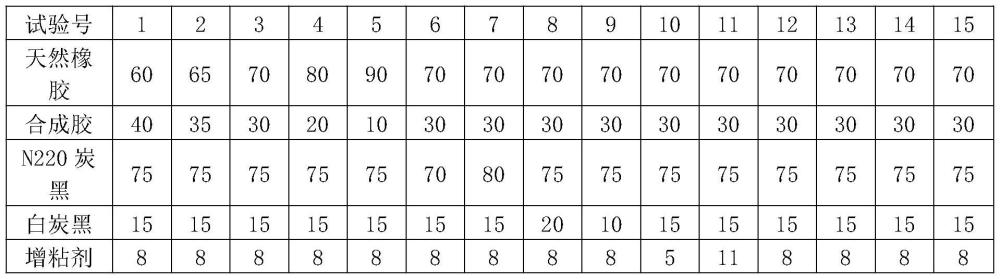

17、表1

18、

19、

20、通过表1得出,生胶及填充体系最佳配比为:天然橡胶70份(天然橡胶即2#标准胶),合成胶30份(由顺丁胶30份构成)、中超耐磨炭黑75份、白炭黑15份、8份增粘剂、18份橡胶软化油、12份固体古马隆。

21、表2

22、

23、

24、表2得出,以下配合剂最佳用量:硫磺2.0份、促进剂2.0份(其中,0.5份促进剂dm、1.0份促进剂m、0.5份促进剂ds),活性剂4.5份(其中2份硬脂酸、2.5份纳米氧锌),防老剂2.5份(其中2.0份防老剂、2.0份防老剂ky-405l)。

25、2)通过采用“0.6份橡胶内脱模剂”,提高橡胶分子交联键的刚性,提供优异的出模能力,减少胶料压延粘辊现象,达到高产效能。通过采用0.2份光亮剂,增加了橡胶的耐老化保护能力,提高了鞋底橡胶光亮度,增加了外观质量水平。通过采用15份高强力再生胶和13份陶土,实现了胶料成本降低作用,达到低成本运作功效,取得了高产、优质、低成本的三统一作用。

26、表3

27、

28、通过表3得出,橡胶内脱模剂最佳用量为0.6份,光亮剂最佳用量为0.2份、高强力再生胶最优秀用量为15份、陶土最优用量为13份。此体系条件下橡胶综合性能最佳。

29、3)混炼胶可塑度与橡胶性能关系

30、表4

31、

32、表4得出,混炼胶可塑度0.30~0.36、硫化起点3’00”(放宽地2’50”-3’20”间),所得胶料物理性能及工艺性能最佳。

33、由于采用了上述技术方案,与现有技术相比,本发明对鞋底橡胶的配方及制备方法进行改进,通过筛选获得了拉伸性能高、耐磨性好的鞋底橡胶,其压延出型工艺性能优良,鞋底阿克隆磨损体积0.5~0.6cm3/1.61km,因此其使用寿命比原产品长,达6个月以上,方法简单,所制作的产品成本低廉,生产效率高,使用效果好。

- 还没有人留言评论。精彩留言会获得点赞!