一种高稳定性阻燃聚乙烯绝缘材料及制备方法与流程

本发明涉及聚乙烯绝缘材料,尤其涉及一种高稳定性阻燃聚乙烯绝缘材料及制备方法。

背景技术:

1、随着电子和电力行业的迅速发展,对电线电缆的绝缘材料提出了更高的性能要求,特别是在高温、高湿和强紫外线照射等恶劣环境下,绝缘材料的稳定性和阻燃性能尤为重要,然而,现有的聚乙烯绝缘材料虽具有一定的阻燃性能,但在这些极端条件下的稳定性仍存在不足。

2、传统的聚乙烯绝缘材料在长期使用过程中容易因高温或紫外线照射而老化,导致物理性能下降,如强度减弱和颜色变黄,此外,这些材料在高湿环境下的抗水解性和阻燃性能也未能达到理想状态,这些缺陷限制了其在苛刻环境下的应用范围,并可能引发安全隐患。

3、目前,虽然通过添加各种添加剂来改善聚乙烯的综合性能是一种常见做法,但如何平衡这些添加剂的比例以及确保它们在聚乙烯基体中的均匀分散,仍是一个技术挑战,不恰当的添加剂配比或不均匀的分散会影响材料的整体性能,甚至导致新的性能问题。

4、此外,传统的制备方法在提高材料性能的同时往往增加了生产复杂性和成本,这在商业生产中是不可接受的,因此,急需一种新型的高稳定性阻燃聚乙烯绝缘材料及其经济高效的制备方法,以满足行业对高性能绝缘材料的需求。

技术实现思路

1、基于上述目的,本发明提供了一种高稳定性阻燃聚乙烯绝缘材料及制备方法。

2、一种高稳定性阻燃聚乙烯绝缘材料及制备方法,包括聚乙烯、纳米级阻燃剂、热稳定剂、紫外线吸收剂、抗氧化剂以及交联剂;其中各成分按照质量百分比为,

3、聚乙烯:63-80%;

4、纳米级阻燃剂:10-15%;

5、热稳定剂:5-10%;

6、紫外线吸收剂:2-5%;

7、抗氧化剂:1-3%;

8、交联剂:2-4%。

9、进一步的,所述纳米级阻燃剂为氢氧化镁或氢氧化铝,热稳定剂为有机锡化合物,紫外线吸收剂为苯酮类化合物,抗氧化剂为磷酸酯,交联剂为过氧化物交联剂。

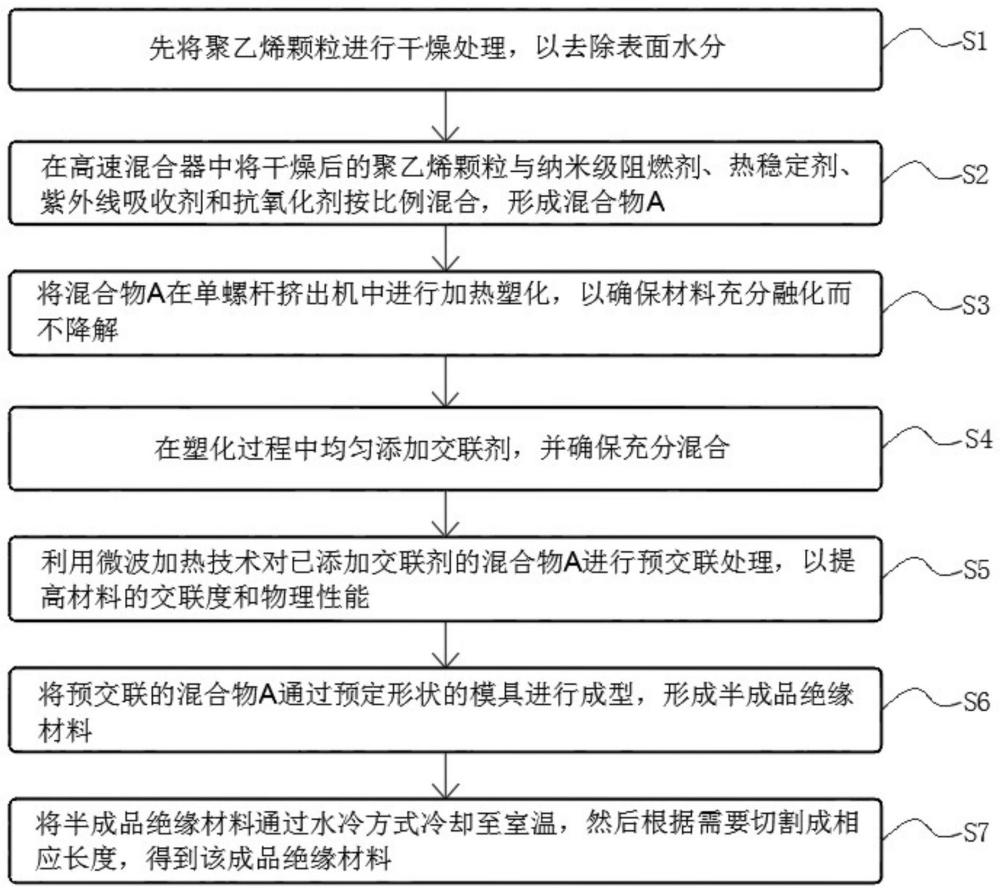

10、进一步的,包括以下步骤:

11、s1:先将聚乙烯颗粒进行干燥处理,以去除表面水分;

12、s2:在高速混合器中将干燥后的聚乙烯颗粒与纳米级阻燃剂、热稳定剂、紫外线吸收剂和抗氧化剂按比例混合,形成混合物a;

13、s3:将混合物a在单螺杆挤出机中进行加热塑化,以确保材料充分融化而不降解;

14、s4:在塑化过程中均匀添加交联剂,并确保充分混合;

15、s5:利用微波加热技术对已添加交联剂的混合物a进行预交联处理,以提高材料的交联度和物理性能;

16、s6:将预交联的混合物a通过预定形状的模具进行成型,形成半成品绝缘材料;

17、s7:将半成品绝缘材料通过水冷方式冷却至室温,然后根据需要切割成相应长度,得到该成品绝缘材料。

18、进一步的,所述s1中将聚乙烯颗粒进行干燥处理具体包括:

19、s11:先将干燥设备预热至80℃至100℃;

20、s12:将聚乙烯颗粒均匀铺设在干燥托盘上,确保颗粒层厚度不超过5cm;

21、s13:对聚乙烯颗粒进行连续干燥处理,干燥时间控制为2-4小时,期间每隔30分钟翻动一次聚乙烯颗粒,以确保干燥均匀;

22、s14:干燥完成后,将聚乙烯颗粒在室温下自然冷却至室温,冷却时间为30-60分钟,确保乙烯颗粒水分含量低于0.05%。

23、进一步的,所述s2具体包括:

24、s21:先将高速混合器的内壁预涂一层分离剂,接着预热混合器至温度为50℃;

25、s22:将干燥后的聚乙烯颗粒装入混合器,确保混合器填充量不超过其总容量的70%;

26、s23:首先加入纳米级阻燃剂,继续混合5分钟,然后依次加入热稳定剂、紫外线吸收剂和抗氧化剂,每次添加后混合5分钟,确保每种添加剂与聚乙烯颗粒充分混合;

27、s24:在整个混合过程完成后,取样检测混合物的均匀性,确保每种组分的分布均匀,无明显团块或分离。

28、进一步的,所述s3具体包括:

29、s31:将单螺杆挤出机预热至150℃,预热时间为15-20分钟;

30、s32:将混合物a缓慢加入预热后的挤出机,确保均匀进料,避免造成设备堵塞或过载;

31、s33:在挤出过程中,逐步提升温度至设定的加热塑化温度为190-220℃,温度升温速率控制在2℃/分钟;

32、s34:在达到塑化温度后,维持该温度5-10分钟。

33、进一步的,所述s4具体包括:

34、s41:在挤出机达到塑化温度后,通过专用的计量泵,将交联剂混合液均匀地注入到挤出机中,注入速率控制为每分钟0.5-1%的挤出物质量;

35、s43:添加交联剂后,继续在塑化温度下运行挤出机5-10分钟,以确保交联剂与混合物a充分混合,期间通过取样检测混合物的均匀性,确保交联剂分布均匀,无明显分层或聚集。

36、进一步的,所述s5具体包括:

37、s51:使用调频微波加热设备,预先设定微波频率为2.45ghz;

38、s52:将已添加交联剂的混合物a均匀地分布在微波加热设备的托盘上,确保每批次混合物的厚度不超过5cm,以便均匀加热;

39、s53:对混合物a进行微波加热,微波功率控制为30kw至50kw,加热时间控制为5-10分钟;

40、s54:在加热过程中持续监控混合物的温度,确保温度均匀且不超过交联温度的250℃;

41、s55:加热完成后,将混合物自然冷却至室温,冷却时间为30-60分钟。

42、进一步的,所述s6具体包括:

43、s61:选择与所需绝缘材料最终形状相匹配的模具,并将模具预先加热至150-170℃,以避免混合物a与模具的粘附;

44、s62:将预交联的混合物a注入预热后的模具中,确保混合物充满模具的每个角落,避免空气泡沫或未充满现象;

45、s63:在混合物注入模具后,调整压力至10-20mpa;

46、s64:在成型过程中,保持模具温度为170℃,成型时间为10-30分钟,以确保混合物完全成型。

47、进一步的,所述s7具体包括:

48、s71:使用水冷系统,设定水温控制为15-25℃;

49、s72:将成型后的半成品绝缘材料从模具中取出,放入预设水温的水冷系统中,冷却时间为10至30分钟;

50、s73:在冷却过程中,持续监控半成品绝缘材料的表面温度,确保其均匀地降至25℃;

51、s74:冷却完成后,将半成品绝缘材料从水冷系统中取出,使用精确切割设备按照预定尺寸切割,切割公差控制在±1mm,最终得到成品绝缘材料。

52、本发明的有益效果:

53、本发明,通过引入纳米级阻燃剂和特定的热稳定剂、紫外线吸收剂、抗氧化剂以及交联剂,显著提高了材料在极端环境,如高温、高湿和强紫外线照射下的稳定性和阻燃性能,这些改进使得材料能够在更苛刻的环境中使用,同时提高了安全性能,降低了老化和退化的风险。

54、本发明,包括精确控制的加热塑化步骤、微波辅助交联处理以及特定条件下的模具成型过程,这种方法不仅确保了材料成分的均匀分布和高质量交联,而且相较于传统方法更加经济高效,适合大规模工业生产,通过这种创新方法,可以在保持材料性能的同时,降低生产成本和复杂性。

55、本发明,具有出色的阻燃性能和环境适应性,使其在电力和电子领域具有广泛的应用前景,尤其是在要求高安全性和长期稳定性的应用中,如高压电缆、航空航天电线和海洋工程电缆等领域,都可以大幅提升产品的可靠性和使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!