一种芳香族聚酰胺多孔膜及制备方法、包含其的二次电池

本发明属于聚合物膜材料,具体涉及一种芳香族聚酰胺多孔膜及制备方法、包含其的二次电池。

背景技术:

1、面对人口激增和不断加快的工业化进程带来的能源和环境两大问题,锂离子电池作为一种简单高效具有高能量储存和供给的装置,在新能源的发展与普及利用中扮演重要角色。锂离子电池由正负两极,电解液以及两极间被电解液浸润的隔膜所组成。其中,隔膜又被称为锂离子电池的“第三电极”,是锂离子电池的重要组成部分。隔膜在锂离子电池充放电过程中主要有两个用途:一是能有效避免电池正负极材料之间的直接接触引起的短路,从而保障电池的安全性能;二是为锂离子的传输提供通道,使其可以自由通过。由于隔膜材料的特性和品质对电池倍率性能、循环寿命和基本电性能起着决定性的作用,也就是说,隔膜性能的好坏制约了锂离子电池整体性能。因此,要求隔膜本身是绝缘体,并具有化学稳定性、热稳定性、高的孔隙率和一定的机械强度。

2、聚乙烯(pe)和聚丙烯(pp)以及这两种材质组成的复合膜为主的微孔聚烯烃隔膜是目前主要的商业锂离子电池隔膜。该隔膜是利用单/双向热拉伸取向工艺使高分子链段在高温下发生高度取向和塑性形变,从而形成微孔结构。虽然聚烯烃微孔膜具有较低的成本、良好的力学性能、优异的化学稳定性和电化学稳定性等优点,但是由于它的表面能低,导致电解液很难充分浸润隔膜,在充放电过程中对锂离子的迁移低、离子电导率差,影响电池的循环寿命,限制了电池整体性能的提高。另外,聚烯烃隔膜的热形变温度低,在大电流高倍率充放电情况下由于内部温度急剧升高,会使得隔膜发生严重的热收缩形变,导致短路或爆炸危险的发生。为此,开发具有优异综合性能的锂离子电池隔膜是目前迫切需要的。

3、新型隔膜中膜材料种类、膜的制备方法对于电池隔膜和电池的性能有很大的影响。芳香族聚酰胺材料由于其优异的力学性能和耐高温性,良好的化学稳定性、尺寸稳定性、热稳定性,成为锂离子电池隔膜的潜在应用材料之一。cn111370625a公开了一种芳纶涂覆锂离子电池隔膜及其制备方法,所述制备方法包括:将芳纶、助溶剂、油性助剂和造孔剂溶解于第一溶剂,制得混合均匀的涂覆液,再将涂覆液涂布于隔膜基材,利用相转化将膜浸入凝固浴中,制得锂离子电池隔膜;虽然该膜具有良好的热稳定性,但涂覆层与膜基体之间的结合力和牢固度较差,且涂覆层会影响膜整体的孔隙,膜的性能主要受膜基体性能的影响,仍然存在热收缩变形大、离子电导率低的问题。cn105723030a公开了一种用于电化学电池的隔纸,其含有至少60重量%的芳族聚酰胺原纤和至少1重量%的芳族聚酰胺纤维,尽管该隔纸为芳纶应用于电池隔膜提供了一个新的方向,但隔纸作为电池隔膜,存在拉伸强度低、孔径大的问题,难以满足锂离子电池隔膜的要求。cn108666501a公开了以静电纺丝法制取的可用于锂离子电池的对位芳纶聚合物隔膜的制备方法,但静电纺丝法制成的膜孔径较大,机械强度较差,且生产效率低,成本较高,不适于大规模应用。此外,现有技术还公开了以非溶剂致相分离方法制备的多孔膜,该方法以有机溶剂作为凝固浴进行成膜,生产过程中会产生大量的有机溶剂,带来极大的环保问题和废液处理压力。

4、因此,开发一种制备过程简单环保、孔隙率高、离子电导率大、热稳定性和力学性能好的多孔膜,尤其使其满足电池隔膜的性能要求,是本领域亟待解决的问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种芳香族聚酰胺多孔膜及制备方法、包含其的二次电池,通过第一溶剂、第二溶剂的设计及其与特定工艺的相互复配,使制备得到的芳香族聚酰胺多孔膜具有孔隙率大和离子电导率高的优势,并表现出优良的力学性能和优异的热稳定性;所述制备方法简单环保,制膜工艺易调节,膜结构易控制,适合大规模的工业化生产。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种芳香族聚酰胺多孔膜的制备方法,所述制备方法包括:

4、将第一溶剂、第二溶剂和芳香族聚酰胺混合,得到铸膜液;所述第一溶剂为芳香族聚酰胺的良溶剂,所述第二溶剂包括芳香族聚酰胺的不良溶剂,所述第一溶剂的沸点<第二溶剂的沸点;将所述铸膜液进行成膜处理,得到液膜;去除所述液膜中的第一溶剂,得到干态膜;去除所述干态膜中的第二溶剂,得到所述芳香族聚酰胺多孔膜。

5、本发明提供的制备方法采用芳香族聚酰胺制膜,一方面,芳香族聚酰胺分子内存在酰胺键,酰胺键有较强的氢键缔合能力,同时芳香族聚酰胺分子上存在大苯环,分子链段难以发生内旋转,使得分子链折叠的概率很小,从而有利于芳香族聚酰胺分子进行有序排列,使所述芳香族聚酰胺多孔膜具有较高的力学强度,为电池的安全性提供了保障;另一方面,芳香族聚酰胺是一种高耐热性的材料,能够保证在较高温度下不易产生热形变,为电池提供更加广泛的应用范围;此外,芳香族聚酰胺对电解液具有高亲和性,制成的芳香族聚酰胺多孔膜作为电池隔膜,具有良好的浸润和吸液保液的能力,而这种优秀的高浸润性可以延长电池的循环寿命,极大的提升电池的快充性能;基于此,所述芳香族聚酰胺多孔膜用于二次电池的隔膜具有很大的优势。

6、本发明采用特定的第一溶剂、第二溶剂和芳香族聚酰胺制备铸膜液,采用其制成液膜后,采用分段分别去除第一溶剂、第二溶剂的方法形成芳香族聚酰胺多孔膜;具体的技术构思如下:

7、(1)所述第一溶剂为芳香族聚酰胺的良溶剂,确保芳香族聚酰胺的溶解性优良;所述第二溶剂包括芳香族聚酰胺的不良溶剂,其对芳香族聚酰胺的溶解性较差,同时第二溶剂与第一溶剂的相容性好,保证第二溶剂能够均匀分布于铸膜液和液膜中,一方面避免芳香族聚酰胺析出,另一方面确保所述芳香族聚酰胺多孔膜具有均匀的多孔结构,防止最后制备出的芳香族聚酰胺多孔膜的微孔孔径不均。

8、(2)第二溶剂的沸点>第一溶剂的沸点;第二溶剂在铸膜液中具有致孔的作用,为了确保第二溶剂发挥致孔剂的作用,需要在去除所述液膜中的第一溶剂的过程中,第一溶剂全部或大部分被去除的同时,第二溶剂继续保留在干态膜中,即所述干态膜包括芳香族聚酰胺和第二溶剂。

9、在去除所述液膜中的第一溶剂的过程中,当第一溶剂的蒸发达到一定的程度时,使得液膜(铸膜液)形成热力学不稳定的体系,导致液膜发生相分离,形成聚合物富相和聚合物贫相,其中聚合物贫相中包含大量的第二溶剂。由于第二溶剂的沸点高,相对第一溶剂较难蒸发,因此当第一溶剂完全蒸发去除使得液膜形成干态膜(固态膜)时,仍然有大量的第二溶剂均匀分布在膜中;进而将第二溶剂去除后,第二溶剂在膜中的位置便形成了孔。因此,本发明通过设计适合的第一溶剂与第二溶剂,通过简单改变去除第一溶剂的速度以及第二溶剂的含量就能调控芳香族多孔膜的结构,制出性能优异的芳香族聚酰胺多孔膜。

10、(3)本发明中,芳香族聚酰胺多孔膜的成型主要在去除第一溶剂的过程中发生,形成干态膜的过程即为成型的过程;去除第二溶剂的过程不会影响到膜的成型,只起到去除第二溶剂、形成多孔结构的作用。因此,与传统的非溶剂诱导相分离制备多孔膜相比,本发明的制备方法无需使用大量有机溶剂来进行凝固浴成型和控制多孔膜结构,通过简单的改变去除第一溶剂的速度以及第二溶剂的含量就能调控芳香族聚酰胺多孔膜的微观结构,对环境影响较小,更加环保,不会带来废液处理的压力。

11、因此,本发明提供的制备方法中,通过第一溶剂、第二溶剂的设计及其与特定工艺步骤的结合和相互协同,能够简单、快捷地获得性能优异的芳香族聚酰胺多孔膜,使得到的芳香族聚酰胺多孔膜具有孔隙率大和离子电导率高的优势,并具有优异的力学性能和热稳定性,能够充分满足二次电池隔膜的性能要求。所述制备方法的过程简单且环保,制膜工艺易调节,膜结构易控制,适用于大规模的工业化生产。

12、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

13、优选地,所述第一溶剂的沸点为t1,所述第二溶剂的沸点为t2,t2-t1≥30℃,例如二者的差值可以为32℃、35℃、38℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃或160℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

14、优选地,所述第一溶剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮中的任意一种或至少两种的组合。

15、作为本发明的优选技术方案,所述第一溶剂对芳香族聚酰胺具有良好的溶解性,能够防止铸膜液中存在未被溶解的芳香族聚酰胺团簇。如果铸膜液中存在未溶解的芳香族聚酰胺团簇,那么在液膜(铸膜液)相分离的过程中未被溶解的芳香族聚酰胺团簇会聚集成晶核,晶核与晶核之间的作用力比较小,从而导致芳香族聚酰胺多孔膜的力学性能较差,适量溶解性好的第一溶剂有利于制备良好力学性能的芳香族聚酰胺多孔膜。

16、进一步地,为了使第二溶剂的选用范围更广,同时减少制膜时间,所述第一溶剂在保证对芳香族聚酰胺具有良好溶解性的前提下,挥发性越低越好。基于此,所述第一溶剂优选n,n-二甲基甲酰胺和/或n,n-二甲基乙酰胺。

17、优选地,所述第二溶剂包括磷酸三乙酯、环丁砜、甲酰胺、二价酸酯、二乙二醇、丙三醇、磷酸三甲酯、n-甲基吡咯烷酮中的任意一种或至少两种的组合,进一步优选磷酸三乙酯、二价酸酯、丙三醇与n-甲基吡咯烷酮的组合、甲酰胺与n-甲基吡咯烷酮的组合。

18、本发明中,所述二价酸酯又称“mdbe”或“尼龙酸甲酯”,杜邦商品名为dbe。

19、所述第二溶剂是芳香族聚酰胺多孔膜存在微孔的主要因素,因此对于第二溶剂的选择非常重要,首先,第二溶剂与第一溶剂的相容性好,使第二溶剂能够均匀分布在铸膜液和液膜中,防止最后制备出的芳香族聚酰胺多孔膜的微孔孔径不均,同时也是为了聚合物不会析出。其次,所述第二溶剂的沸点高于第一溶剂,以确保去除第一溶剂的同时,第二溶剂继续保留在干态膜中,发挥致孔剂的作用。更为重要的是,所述第二溶剂包括对芳香族聚合物溶解性差的溶剂,从而在去除第一溶剂的过程中使液膜发生相分离,形成包含大量第二溶剂的聚合物贫相,进而在去除第二溶剂后形成多孔结构。磷酸三乙酯、二价酸酯、丙三醇、甲酰胺、环丁砜、二乙二醇等对芳香族聚酰胺的溶解性相对较差,可以单独将其作为第二溶剂,而n-甲基吡咯烷酮对于芳香族聚酰胺来说溶解性较好,不能单独使用,需要搭配溶解性更差的第二溶剂,比如丙三醇、甲酰胺、二乙二醇等。综合上述要求,在本发明中第二溶剂优选磷酸三乙酯、二价酸酯、丙三醇与n-甲基吡咯烷酮的组合、甲酰胺与n-甲基吡咯烷酮的组合、二乙二醇与n-甲基吡咯烷酮的组合。

20、优选地,所述第二溶剂为丙三醇与n-甲基吡咯烷酮的组合,所述丙三醇与n-甲基吡咯烷酮的质量比为1:(0.5-4),例如可以为1:1、1:1.5、1:2、1:2.5、1:3、1:3.5等。

21、优选地,所述第二溶剂为甲酰胺与n-甲基吡咯烷酮的组合,所述甲酰胺与n-甲基吡咯烷酮的质量比为1:(0.5-4),例如可以为1:1、1:1.5、1:2、1:2.5、1:3、1:3.5等。

22、优选地,所述第二溶剂为二乙二醇与n-甲基吡咯烷酮的组合,所述二乙二醇与n-甲基吡咯烷酮的质量比为1:(0.5-4),例如可以为1:1、1:1.5、1:2、1:2.5、1:3、1:3.5等。

23、优选地,所述芳香族聚酰胺包括聚对苯二甲酰对苯二胺、聚间苯二甲酰间苯二胺、聚对苯甲酰胺、聚苯砜对苯二甲酰胺中的任意一种或至少两种的组合,进一步优选聚间苯二甲酰间苯二胺(间位芳纶)。

24、作为本发明的优选技术方案,所述芳香族聚酰胺为间位芳纶,其中相邻的酰胺键容易形成强作用力的氢键,分子链中的酰胺基团和间位的苯基相连,没有共轭效应,内旋转位能较低,链段柔性相对较好,结晶度较低。因此,无论在生产还是使用过程中,间位芳纶多孔膜相对其他芳香族聚酰胺多孔膜,更适合应用在二次电池(优选锂离子电池)隔膜。

25、优选地,所述铸膜液中芳香族聚酰胺的质量百分含量为10%-20%,例如可以为11%、12%、13%、14%、15%、16%、17%、18%或19%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

26、作为本发明的优选技术方案,所述第一溶剂不仅能够起到溶解芳香族聚酰胺的作用,而且起到调节铸膜液的黏度的作用。

27、优选地,所述铸膜液中第一溶剂的质量百分含量为50%-80%,例如可以为52%、55%、58%、60%、62%、68%、68%、70%、72%、75%或78%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

28、优选地,所述铸膜液中第二溶剂的质量百分含量为10%-30%,例如可以为12%、15%、18%、20%、22%、25%或28%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

29、作为本发明的优选技术方案,所述第二溶剂的含量对芳香族聚酰胺多孔膜的微孔结构有着决定性的影响,铸膜液中第二溶剂的质量百分含量为10%-30%,通过改变第二溶剂在铸膜液中的含量,便能对芳香族聚酰胺多孔膜进行调控。具体地,当铸膜液中第二溶剂的质量百分含量为10%-20%时,制备得到的芳香族聚酰胺多孔膜的孔径比较小,主要原因在于:随着液膜(铸膜液)中的第一溶剂蒸发,铸膜液的热力学状态会不稳定而发生相分离,形成富含聚合物的富相与聚合物较少的贫相,贫相中存在大量的第二溶剂。贫相小液滴在第一溶剂蒸发的过程中会聚集在一起,由于第二溶剂的量相对较少,铸膜液的黏度比较大,所以贫相小液滴移动的速度比较慢,而且贫相小液滴相对比较少,所以当富相小液滴固化时,贫相小液滴聚集而成的液滴尺寸比较小,制成的芳香族聚酰胺多孔膜的微孔就相对较小。当铸膜液中第二溶剂的质量百分含量为20%-30%时,制备的芳香族聚酰胺多孔膜的孔径比较大,孔隙率比较大,主要原因在于:由于第二溶剂的量相对较多,铸膜液黏度比较小,所以贫相小液滴移动的速度比较快,而且贫相小液滴相对较多,所以当富相小液滴固化时,贫相小液滴聚集而成的液滴尺寸比较大,制成的芳香族聚酰胺多孔膜的微孔就相对较大。通过控制铸膜液中第二溶剂的含量就可实现对芳香族聚酰胺多孔膜的微孔结构的有效调控。

30、优选地,所述铸膜液的制备方法包括:提供芳香族聚酰胺溶液,所述芳香族聚酰胺溶液包括芳香族聚酰胺与第一溶剂的组合;将所述芳香族聚酰胺溶液与第二溶剂混合均匀,得到所述铸膜液。

31、优选地,所述成膜处理的方法包括刮涂法、辊涂法、浸渍法、抽滤法或流延法。

32、优选地,所述液膜的厚度为80-350μm,例如可以为90μm、100μm、120μm、150μm、180μm、200μm、220μm、250μm、280μm、300μm、320μm或340μm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

33、本发明中,所述液膜的厚度是影响制备得到的芳香族聚酰胺多孔膜的厚度的主要因素。当芳香族聚酰胺多孔膜较薄时,芳香族聚酰胺多孔膜的内阻比较小,使得使离子传导速度变大,但同时较薄的芳香族聚酰胺多孔膜的力学强度会下降,导致二次电池存在一定的安全隐患。因此,为了使芳香族聚酰胺多孔膜具有适宜的厚度,平衡离子传导性能和力学性能,在保证一定力学性能的条件下使膜越薄越好,将液膜的厚度控制在80-350μm,制备出的芳香族聚酰胺多孔膜较薄,而且具有优异的力学性能。

34、优选地,去除所述液膜中的第一溶剂的方法包括干燥(烘干)。

35、优选地,所述干燥的温度为30-120℃,例如可以为40℃、50℃、60℃、70℃、80℃、90℃、100℃或110℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选45-90℃,更进一步优选55-80℃。

36、作为本发明的优选技术方案,通过干燥(烘干)的方法去除第一溶剂,干燥的温度对芳香族聚酰胺多孔膜的结构具有影响,温度过高或过低都会使芳香族聚酰胺多孔膜的表面开孔度下降。具体地,当干燥温度比较低时,第一溶剂蒸发的速度比较慢,加上铸膜液(液膜)的黏度比较低,导致铸膜液中发生分相时间较长的固液分相,铸膜液中的聚合物有时间生成晶核,晶核成长形成球晶,球晶不断成长直到与其他的球晶发生接触,第二溶剂则分散在球晶之间的缝隙,所以最后制得的芳香族聚酰胺多孔膜内部由一颗颗芳香族聚酰胺球晶聚集而成,导致力学性能较差。当干燥温度比较高时,第一溶剂蒸发较快,铸膜液的热力学状态不稳定,而且铸膜液黏度比较低,导致铸膜液中发生分相时间非常短的液液分相,形成富含聚合物的富相和聚合物较少的贫相,铸膜液温度较高,黏度低,液相小液滴迅速聚集而形成富含第二溶剂的大液滴。当然由于温度高,第二溶剂也会挥发一部分,导致最后形成的芳香族聚酰胺多孔膜的孔数量比较少,而且孔的体积比较大,这样的芳香族聚酰胺多孔膜虽然力学性能较好,但内阻比较大,离子导电率较低。因此,本发明通过设置优选的干燥温度,使制备得到的芳香族聚酰胺多孔膜的孔隙率高,力学性能优异,同时离子导电率也比较大。

37、优选地,所述干燥的时间为0.2-2h,例如可以为0.3h、0.5h、0.8h、1h、1.2h、1.5h或1.8h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

38、优选地,去除所述干态膜中的第二溶剂的方法包括升温干燥或溶剂置换。

39、优选地,所述升温干燥的温度为120-170℃,例如可以为125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃或165℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。在该温度范围内,一方面可以保证芳香族聚酰胺多孔膜的结构不被破坏,另一方面确保能够去除第二溶剂,以便其后续的正常使用。

40、优选地,所述升温干燥的时间为1-2h,例如可以为1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h或1.9h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

41、优选地,所述溶剂置换所用的溶剂(置换溶剂)包括水、乙醇、叔丁醇、异丙醇中的任意一种或至少两种的组合,进一步优选水和/或乙醇。

42、优选地,所述溶剂置换的时间为0.2-2h,例如可以为0.3h、0.5h、0.8h、1h、1.2h、1.5h或1.8h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

43、优选地,所述溶剂置换后还包括干燥的步骤。

44、优选地,所述溶剂置换后干燥的温度为40-60℃,例如可以为42℃、45℃、48℃、50℃、52℃、55℃或58℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

45、优选地,所述溶剂置换后干燥的时间为0.1-1h,例如可以为0.2h、0.3h、0.4h、0.5h、0.6h、0.7h、0.8h或0.9h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

46、采用溶剂置换的方法去除第二溶剂时,富含第二溶剂的干态膜置于置换溶剂中,由于第二溶剂与置换溶剂互溶,且置换溶剂中没有第二溶剂,因此会发生扩散现象,干态膜中的第二溶剂会扩散到置换溶剂中,而置换溶剂会进入膜中。因为置换溶剂相对第二溶剂比较容易去除,所以此步骤是为了后面更容易的制膜做准备。溶剂置换后干燥是为了去除置换溶剂,使所述芳香族聚酰胺多孔膜在后续可以正常使用。

47、优选地,所述制备方法包括如下步骤:

48、(1)将第一溶剂、第二溶剂和芳香族聚酰胺混合,得到铸膜液;所述铸膜液中芳香族聚酰胺的质量百分含量为10%-20%,第一溶剂的质量百分含量为50%-80%,第二溶剂的质量百分含量为10%-30%;

49、所述第一溶剂为芳香族聚酰胺的良溶剂,包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮中的任意一种或至少两种的组合,其沸点为t1;

50、所述第二溶剂包括芳香族聚酰胺的不良溶剂,包括磷酸三乙酯、环丁砜、甲酰胺、二价酸酯、二乙二醇、丙三醇、磷酸三甲酯、n-甲基吡咯烷酮中的任意一种或至少两种的组合,其沸点为t2;t2-t1≥30℃;

51、(2)将所述铸膜液通过刮涂法、辊涂法、浸渍法、抽滤法或流延法进行成膜处理,得到厚度为80-350μm的液膜;

52、(3)将所述液膜于45-90℃干燥0.2-2h,去除第一溶剂,得到干态膜;

53、(4)通过方法a或方法b去除所述干态膜中的第二溶剂,得到所述芳香族聚酰胺多孔膜;

54、所述方法a包括:将所述干态膜于120-170℃干燥1-2h,得到所述芳香族聚酰胺多孔膜;

55、所述方法b包括:将所述干态膜溶剂置换0.2-2h后,于40-60℃干燥0.1-1h,得到所述芳香族聚酰胺多孔膜;

56、所述溶剂置换所用的溶剂包括水、乙醇、叔丁醇、异丙醇中的任意一种或至少两种的组合。

57、第二方面,本发明提供一种芳香族聚酰胺多孔膜,所述芳香族聚酰胺多孔膜通过如第一方面所述的制备方法制备得到。

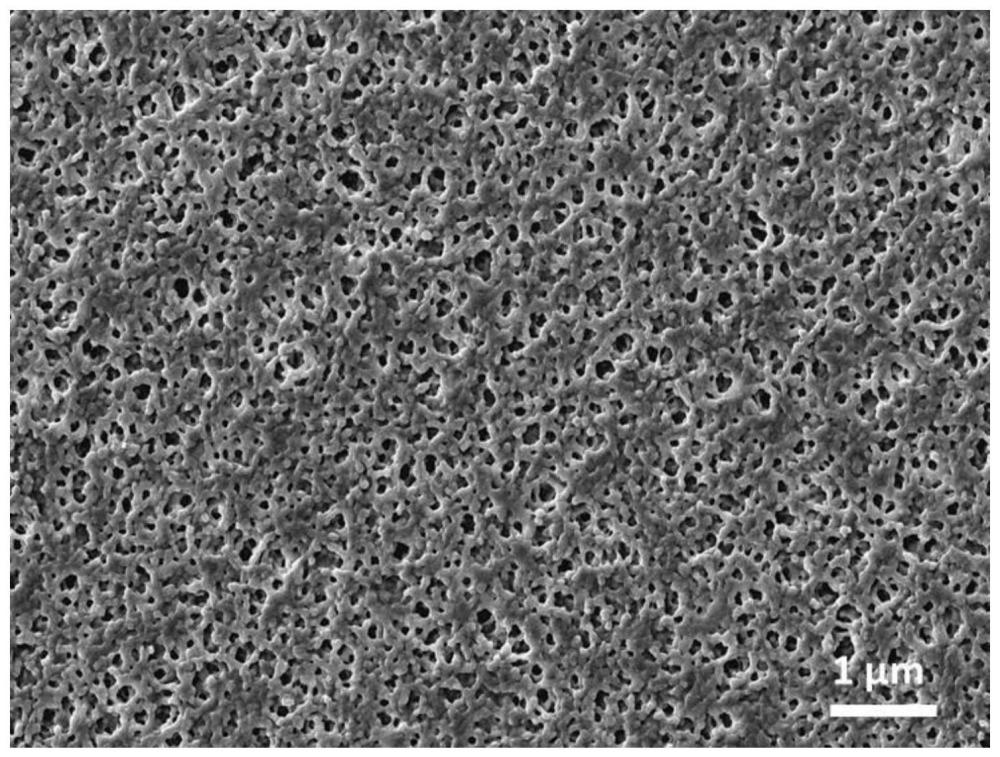

58、优选地,所述芳香族聚酰胺多孔膜的孔径为0.1-0.8μm,更优选0.2-0.8μm,进一步优选0.24-0.65μm。

59、优选地,所述芳香族聚酰胺多孔膜的孔隙率≥45%,更优选45-65%,进一步可以为47-60%。

60、优选地,所述芳香族聚酰胺多孔膜的厚度≤30μm,可以为19-30μm,更进一步可以为22-28μm。

61、优选地,所述芳香族聚酰胺多孔膜的透气性能≤500s/100cc,可以为155-500s/100cc,更优选200-500s/100cc,更进一步可以为350-450s/100cc。

62、优选地,所述芳香族聚酰胺多孔膜的表面开孔率≥30%,可以为30-55%,更优选35-55%,进一步可以为40-50%。

63、优选地,所述芳香族聚酰胺多孔膜的电解液接触角≤35°,可以为20-35°,进一步可以为23-30°。

64、优选地,所述芳香族聚酰胺多孔膜的吸液率≥100%,可以为107-235%,、更优选120-175%,进一步可以为120-155%。

65、优选地,所述芳香族聚酰胺多孔膜在150℃处理1h的热收缩率≤1%,可以为0.2-1%,进一步可以为0.25-0.7%。

66、优选地,所述芳香族聚酰胺多孔膜的拉伸强度≥50mpa,可以为50-70mpa。

67、优选地,所述芳香族聚酰胺多孔膜的穿刺强度≥0.13n/μm,可以为0.14-0.5n/μm,进一步可以为0.2-0.5n/μm。

68、第三方面,本发明提供一种如第二方面所述的芳香族聚酰胺多孔膜在二次电池中的应用。

69、优选地,所述芳香族聚酰胺多孔膜作为隔膜应用于二次电池中。

70、第四方面,本发明提供一种二次电池,所述二次电池包括如第二方面所述的芳香族聚酰胺多孔膜。

71、优选地,所述二次电池包括锂离子电池、钠离子电池、锂硫电池等。

72、优选地,所述二次电池为锂离子电池。

73、优选地,所述锂离子电池包括正极、负极、电解质和隔膜,所述隔膜为如第二方面所述的芳香族聚酰胺多孔膜。

74、其中,所述电解质为液态电解质(电解液)或固态电解质。

75、相对于现有技术,本发明具有以下有益效果:

76、(1)本发明采用特定的第一溶剂和第二溶剂制备铸膜液,进而以分段去除第一溶剂、第二溶剂的方法形成芳香族聚酰胺多孔膜。在去除第一溶剂的过程中,液膜体系处于热力学不稳定的状态而发生相分离,形成聚合物含量较高的富相以及聚合物含量较小的贫相,第一溶剂被完全去除而使液膜固化为干态膜,同时第二溶剂被储存于干态膜中。通过控制第二溶剂的浓度,能够在亚微米尺度上控制芳香族聚酰胺多孔膜的微孔结构和数量,制得性能优异的芳香族聚酰胺多孔膜。

77、(2)本发明提供的制备方法的工艺步骤简单,无需使用大量有机溶剂,环保,高效可控,成本较低,适合大规模生产。

78、(3)本发明提供的芳香族聚酰胺多孔膜的孔径为0.1-0.8μm,孔隙率≥45%,厚度≤30μm,透气性能≤500s/100cc,表面开孔率≥30%,电解液接触角≤35°,吸液率≥100%,150℃/1h的热收缩率≤1%,拉伸强度≥50mpa,穿刺强度≥0.13n/μm,具有孔隙率大、电解液浸润性好、力学性能和热稳定性优异的特点。

79、(4)所述芳香族聚酰胺多孔膜兼具优异的电化学性能、力学性能、热稳定性和尺寸稳定性,适于作为锂离子电池的隔膜,具有较低的界面阻抗,能够有效提升锂离子电池的循环性能。

- 还没有人留言评论。精彩留言会获得点赞!